PLC在曲轴箱吹气机中应用实例

2013-11-15黄淇

黄淇

(华意压缩机股份有限公司 江西景德镇 333001)

1 引言

压缩机机加车间曲轴箱生产线上有一工位,工作时员工需全副武装——戴口罩、帽子、工作服等,特别是在夏季,身上又热又闷,劳动强度大且环境较脏,许多员工都对此岗位避而远之。再加上该工序吹出曲轴箱高低压腔的铁屑四处飞溅,也影响了车间的环境卫生。为此,笔者接到制造一台由PLC控制的曲轴箱吹气机的任务。

该吹气机主要功能是吹掉粘在曲轴箱,高低压腔四个孔内的铁屑。从经济效益和技术效益角度考虑,我们利用了可编程序控制器(PLC)的电气控制系统和气压传动系统制造出曲轴箱吹气机。具体是利用废旧导轨作为吹气装置的滑台;利用曲轴箱活塞孔和一个螺纹孔作为两孔定位孔来设计曲轴箱定位夹具;通过对传统的继电器控制与PLC控制进行充分地技术经济方面比较。最终确定选用16点的三菱PLC控制系统的控制方式,提高系统的整体性能。

2 吹气机PLC控制系统设计

2.1 工艺过程分析

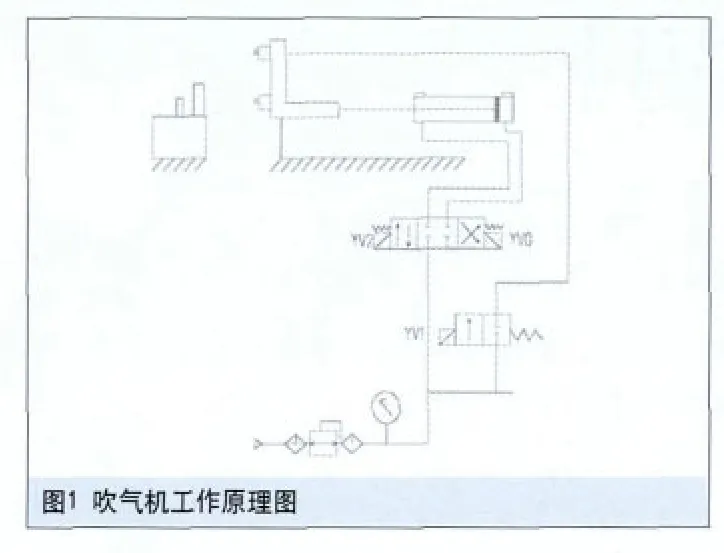

图1所示是吹气机的系统工作原理图,用来将夹具上的曲轴箱高低压腔孔的铁屑吹掉。夹具与导轨,气缸都固定支架上,在支架下方装一个接铁屑箱子,在支架上方用大长方体盖把其罩住。机床前面左侧装一扇可开启的门,加工时,关上门便会自动吹屑,这样铁屑不会被吹到外面来,门右边一半挡板是固住。在机床后面安装固定电气控制箱,上面安装自动与手动转换三档旋钮和一个工作完成指示灯,三个按钮分别为气缸向前,气缸向后,阀吹气按钮。

吹气机工作过程如下:

当把料放在夹具上,关门SQ0信号,电磁阀YVO通电,工作台气缸向前。

当工作台前进L位,位置传感器SQ1接通,接着气阀YV2得电开始吹气,吹气2秒,YV1得电工作台向后,向后到达R位,SQ2位置传感器接通,YV2断电完成了一个工作循环。工作指示灯亮。操作工开门取料再放料开始下一工作循环作准备。

2.2 控制系统的组成

在吹气机控制系统设计中,以操作员指令信号和检测气缸运动到位的反馈信号作为PLC的输入,用PLC的输出信号控制换向阀的电磁铁,进而控制管路中气流的方向,去控制气缸活塞进行伸出与缩回运动。另在电磁换向阀与气缸之间的气路上串联单向调速阀,调节气缸活塞杆伸出与缩回运动速度,进而控制工作台移动速度。

PLC控制系统的方框图如2所示。

PLC增加一个工作完成指示灯,以提示操作工可以开门卸料。另外,在操作面板上配置一个带自锁的急停,便于出现紧急情况下拍急停即关掉PLC220V供电电源。增加了手动方式,可以点动使气缸向前、向后,气阀吹气,以便维修调试用。

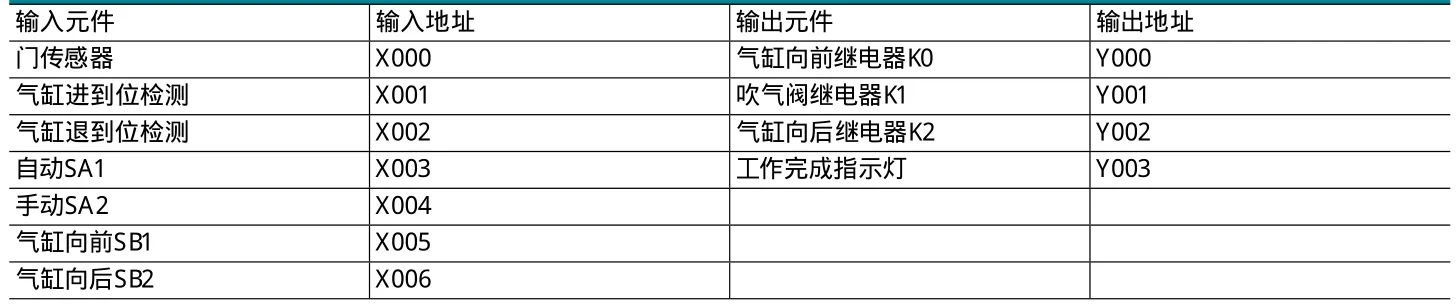

2.3 PLC的选型和I/O分配

系统输入信号有:点动按钮3个,位置传感器3个。三点输入型转换开关1个,共8个输入信号。系统输出信号有:控制滑台向前,向后,气阀吹气的继电器3个,指示灯信号1个,共4个输出点。考虑到车间使用较多三菱PLC,此系统备件较充分,以及留有一些点作为备用,确定选用日本MELSEC公司的FX2N-16MR型PLC,它有8个输入点,8个输出点,完全满足控制要求如图1所示。

3 吹气机PLC控制程序(梯形图)设计

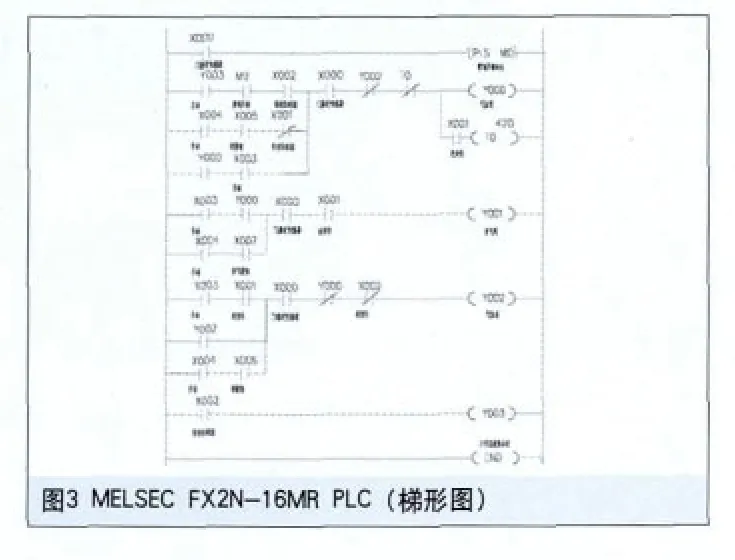

如图3所示,旋钮开关拨至自动状态X003得电其对应常开触点闭合,门关上使其传感器接通,使其常开触点X000闭合接通,MO得电气缸推动滑台处在R位,退到位SQ2传感器便X002接通,Y000接通,其对应外部中间继电器吸合,电磁阀YV0得电气缸向前,滑台移到L位,前进到位检测传感器SQ1使X001触点接通,Y001接通,其对应外部中间继电器得电且使YV1得电吹气2秒后,Y002得电,其对应的外部中间继电器接通电磁阀YV2使气缸向后,滑台返回到位SQ2传感器使其常闭触点X002断电,滑台不再向后移动;Y003工作完成指示HL灯亮,操作工可以开门卸料,为下一步循环作准备。

如是机床出现故障,操作员或维修人员可以将工作方式旋钮开关拨到手动方式,此时X004得电,按“气缸进”或“气缸退”按钮便能使X005或X006常开触点接通,滑台向前或向后移动,当气缸前进到位此时按气阀按钮便可使X007常开触点接通”阀吹气”Y002得电,进行对曲轴箱高压腔孔吹气。

4 总结

在曲轴箱吹气机改造中用PLC控制系统有许多其他优点:一是大大减小操作工的劳动强度;二是PLC具有体积小重量轻反应敏捷的特点比传统的继电器控制性能好,使用和维护方便,PLC控制动能完善易于实现生产设备自动化和机电气一体化。

经改造后的曲轴箱吹气机PLC半自动控制系统,通过现场安装调试运行情况良好,达到了预期的目标充分发挥了PLC控制系统运行可靠,控制灵活,维护方便经济实用等优点,它的成功应用,说明PLC在传统行业技术改造中具有重要的实用意义和推广价值。

表1

[1] 沙启荣.维修电工(技师技能高级技师技能).北京.中国劳动社会保障出版社.2010年5月

[2] 高钦和.可编程控制器应用技术与设计实例[M].北京.人民邮电出版.2004年7月

[3] 三菱可编程控制器培训教材