聚光光伏强化散热系统优化设计与分析

2013-11-15李琦芬潘翠翠宋丽婓赵林辉孙伟东朱群志

李琦芬,潘翠翠,宋丽婓,赵林辉,孙伟东,朱群志

(1.上海电力学院,上海 200090;2.烟台龙源电力技术股份有限公司上海分公司,上海 201100)

0 引 言

聚光光伏系统通过采用聚光技术,以相对低廉的聚光器代替价格昂贵的太阳电池,增加电池表面的能流密度,大大提高了单位面积电池的发电输出功率,从而使得太阳电池的发电成本大大降低。然而在聚光后,太阳能电池的温度却会急剧上升,同时产生温度分布不均匀性,导致光伏发电效率下降[1-2]。同时,局部的光强不均会导致局部受热不均匀,从而引起热应力破坏以及结构变形,对电池的安全使用和运行寿命会造成不利影响[3-4]。因此,研究在高辐射能流密度下太阳能电池板高效的、消融不均匀性的强化散热方式很有意义[5]。

1 各类聚光散热系统的数值模拟

本文将选用各类常用散热器应用于聚光光伏系统中,根据后续试验测试散热器的实际结构尺寸,在给定的边界条件下模拟其散热特性,应用CFD模拟软件Fluent对聚光散热系统进行模拟分析。

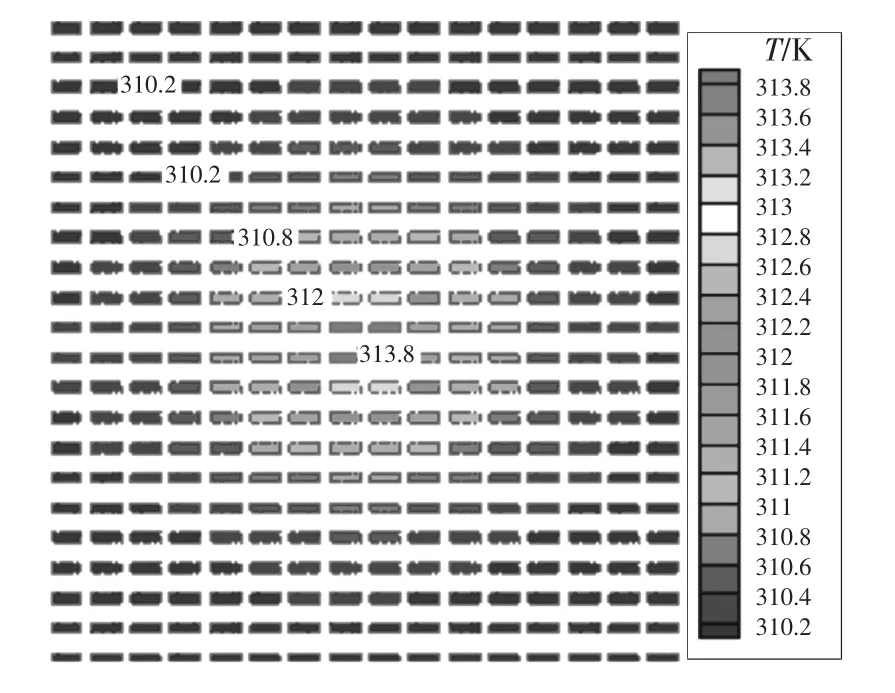

1.1 电池无外加散热系统分析

分析采用砷化镓(GaAs)太阳能电池,转化效率35%,尺寸5mm×5mm×0.185mm,定义光斑直径5mm(试验测试数据)。热沉采用铝质,尺寸100mm×100mm×2mm,电池无外加散热系统。聚光倍率设为500倍,达到电池表面热流密度为400 kW/m2(模拟秋季阳光,方便对比试验测试条件[6])。

图1即为电池背面复合铝热沉电池表面温度分布图。聚光电池表面温度较高达到358 K,中心处更高达361 K。一般情况下,不加热沉的电池温度能达到400~500 K,转换效率受到较大影响。热沉的加入是可以达到一定的散热效果的,对于低倍聚光电池来说,直接在电池背面复合铝板就能满足散热需求。但是对于高倍率的聚光电池,夏季高强度辐射条件下,需要采用散热效果更好的散热器。

图1 电池温度分布图

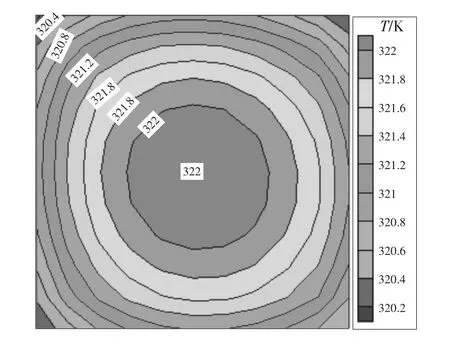

1.2 复合矩形翅片散热系统分析

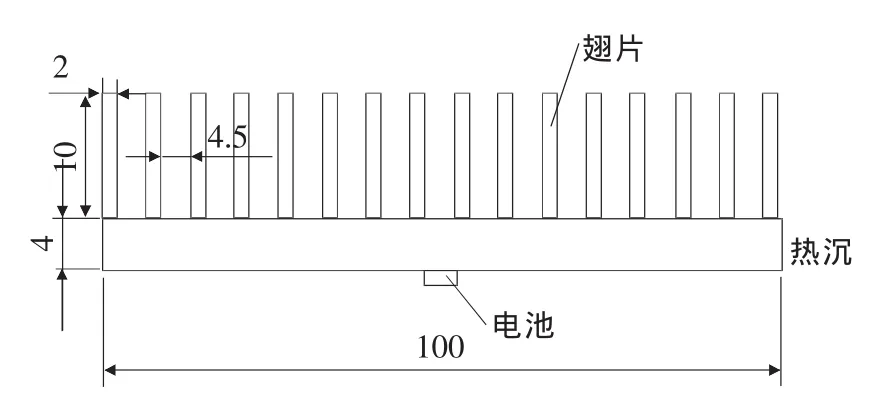

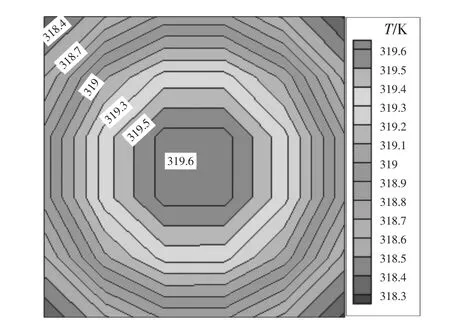

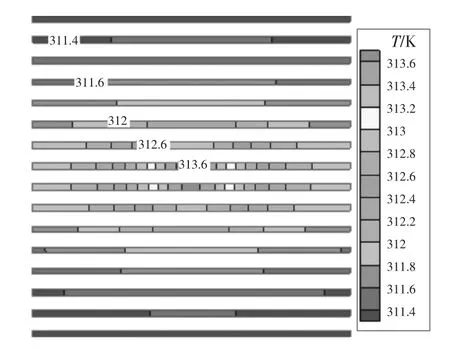

电池热沉背面复合矩形翅片散热器,结构尺寸如图2所示,翅片直接跟外界空气接触。图3是复合矩形翅片的电池表面温度分布图,在加入矩形翅片后,电池散热效果较好,中心处温度降为319K,基本满足电池正常工作运行。尽管翅片的加入对其温度的降低有一定的效果,但可以看出,仍然存在着中间温度高、四周温度低的特点,均温效果不明显。图4是矩形翅片截面温度分布图,矩形翅片对电池的散热效果较好,翅片中心到四周的温度差只有2 K左右。矩形翅片对热沉温度的扩散起着较好的推动作用。

图2 翅片结构图(单位:mm)

图3 电池温度分布图

图4 翅片温度分布图

1.3 复合小翅片散热系统分析

图5是加入小矩形翅片后聚光散热系统模型图。翅片尺寸为4.5mm×1.5mm×16mm,整个热沉背面均匀布置16×22个小矩形翅片,翅片跟环境接触。

图5 小翅片散热系统模型图

图6是电池表面温度分布图,在加装小翅片后电池温度有明显降低,中心处温度为316K。图7是翅片表面的温度分布图,相对来说四周翅片对电池的影响不太明显,可见小翅片的面积设计有点偏大。由于小翅片的散热效果明显,可以适当减少翅片的布置面积。

图6 电池温度分布图

图7 小翅片温度分布图

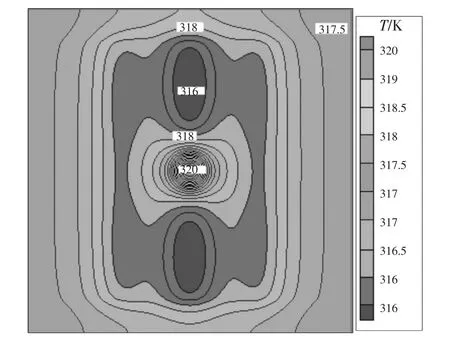

1.4 复合热管散热系统分析

复合热管散热器即在热沉背面加装U型或者L热管散热器。将模型简化,两种热管的蒸发段等效成等热流密度的边界条件。

图8是复合管散热器的电池表面温度分布情况,图9为其热沉表面的温度分布图。发现电池上下表面温度相差不大,中心与四周温度相差也只有2K左右,说明热管的加入能够对电池起到较好散热和均温效果。热沉在接近于电池区域温度相对比较高,由于热管的加入,中心处温度分布相对均匀,这就说明热管在帮助散热的同时起到一定的均温效果[7]。

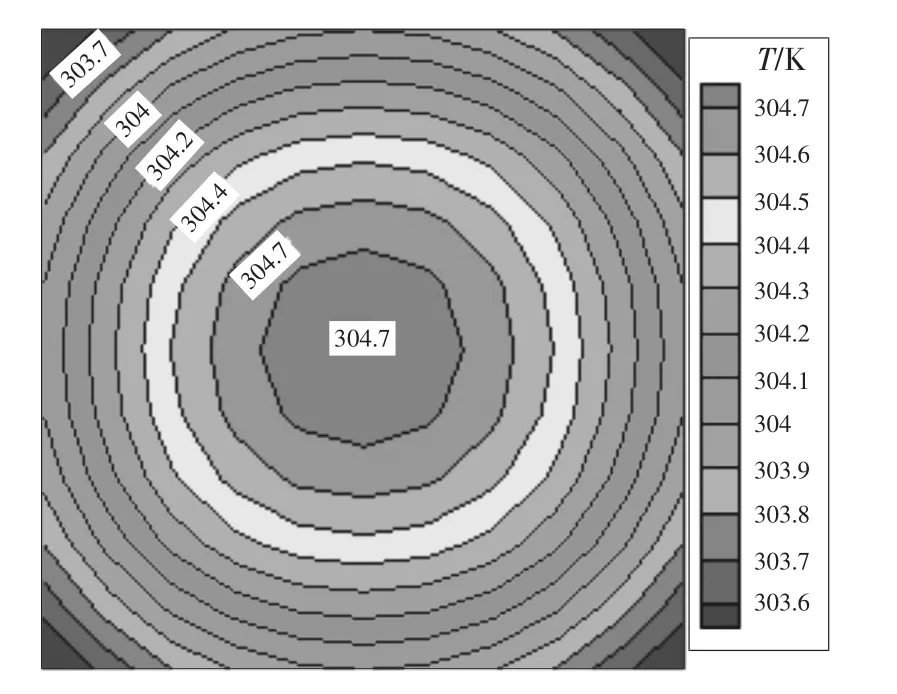

2 散热系统优化设计与分析

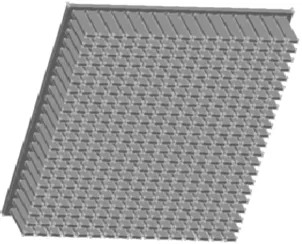

从以上翅片和热管散热器的模拟结果来看:热管具有明显的均温效果,能够克服电池的温度不均匀性;翅片的散热效果比较明显,并且翅片结构不同其散热效果也不同。因此,充分考虑两者的优点,采用小翅片与热管结合的形式进行散热系统的优化,优化后的模型如图10所示。

图8 电池温度分布图

图9 热沉温度分布图

图10 优化后散热器模型图

为了使电池的均温性更好,将电池正下方加装3根热管,进一步降低中心处温度,并且将翅片的面积减少,直接在基板背面加装翅片。

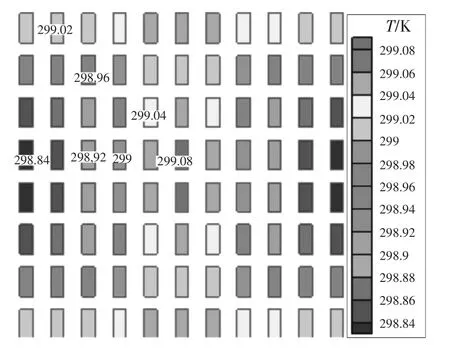

图11是电池温度分布图,可以看出优化散热器的加入对电池的散热效果很明显,电池温度降低到305K,最低温度为302K。图12是翅片温度分布图,由于热管的作用,使得翅片温度分布较为均匀,最高温度299K,中间热管的均温作用尤其明显。

3 散热系统工作效果比较分析

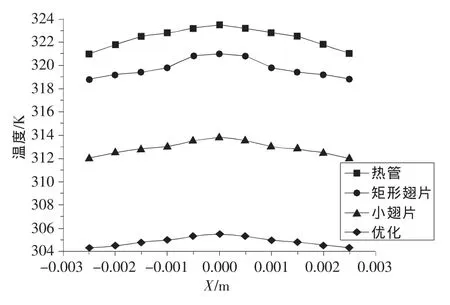

为了比较几种不同散热系统工作效果,将电池表面温度模拟结果汇总于图13。

图11 电池表面温度分布图

图12 基板温度分布图

图13 优化前后电池表面温度曲线图

可以看出,聚光系统中,复合热管散热系统相对于复合翅片系统的电池温度曲线比较平缓,说明热管的均温效果较好,但是其总体散热效果没有翅片好;相同散热面积下,小翅片相对于矩形翅片散热效果比较好,但是小翅片的均温性没有矩形翅片好。小翅片散热器在靠近电池区域所起到的散热效果比较明显,边缘处的翅片对电池的散热几乎不起作用,说明可以适当减小翅片的分布面积。

优化后电池表面温度降低比较明显,同时其温度分布也较均匀,这对提高电池的转换效率起到很大作用。多加装一根热管,而翅片的材料却降低了很多,相对来说节省了材料的耗费,具有很好的经济性。

4 结束语

本文旨在研究聚光光伏系统有效的强化散热系统优化设计与分析,结合试验测试条件,理论分析聚光光伏散热系统的传热特性,期望有效解决高辐射能流密度下太阳能电池上高热流密度、不均匀传热等问题。研究结果表明,优化散热器的散热效果比较明显,热管均温性可以克服聚光电池温度分布的不均匀性,小翅片对于加强电池的散热效果比较好。

由于热管本身主要起到加快热传导速度的作用,所有的热管都必须与其他散热设备搭配才能工作,特别是加强冷凝器段的散热能力。因此,一个完整的热管散热器必须通过合理设计与散热片等其他设备配合起来才能起到预期的散热效果,同时需要寻找合适的布置方式,以满足聚光电池散热的需要。

[1]Cuevas A,Lopez-Romero S.The combined effect of non-uniform illumination and series resistance on the open-circuit voltage of solar cells[J].Solar Cells,1983(11):163-173.

[2]Cheknane A,Hilal H S,Charles J P,et al.Modelling and simulation of InGaP solar cells under solar concentration:Series resistance measurement and prediction[J].Solid State Sciences,2006(8):556-559.

[3]Franklin E T,Coventry J S.Effects of highly non-uniform illumination distribution on electrical performance of solar cells[C]∥ 40th ANZSES Solar energy conference.Newcastle(Australia),2002:1-8.

[4]Luque A,Sala G,Arboiro J C.Electric and thermal model for non-uniformly illuminated concentration cells[J].Solar Energy Materials and Solar Cells,1988(51):269-290.

[5]Anton I,Sala G,Pachon D.Correction of the voc vs temperature dependence under non-uniform concentrated illumination[C]∥17th EC photovoltaic solar energy conference.Munich(Germany),2001:156-159.

[6]潘翠翠.聚光太阳能电池散热系统传热特性分析与试验研究[D].上海:上海电力学院,2012.

[7]叶张波.基于热管的高辐射能流密度太阳能电池板传热特性研究[D].上海:上海电力学院,2010.