300 MW供热机组突发性振动分析及处理措施

2013-11-12董晔

董 晔

(河北华电石家庄鹿华热电有限公司,石家庄 050200)

振动是汽轮发电机组健康状况的重要指标,振动超标时会影响设备安全及正常生产,需要进行处理,现场主要采取停机检修或加重的方式消除故障缺陷,但这种处理方式涉及面广、工作量大,受现场人力、物力、工期、效益甚至社会影响等诸多因素的制约,因此不容易实现。在振动故障原因的基础上,根据振动机理预判振动发展趋势,通过采取合理的简便控制措施经常能达到满意的效果,对某些振动故障来说是现场处理的有效手段。下面介绍某台300 MW供热机组出现的突发性振动特征及采取的运行控制措施,为类似振动故障的现场处理提供参考。

1 振动概况

某供热机组为C300/220-16.7/0.3/537/537型冲动式、亚临界、中间再热、两缸两排汽、抽汽凝汽式汽轮机。汽轮发电机组轴系由高中压转子、低压转子、发电机转子及集电环转子组成,各转子之间均采用刚性联接。轴系由7个轴承支撑,汽轮机2个转子为双支承方式,发电机与集电环采用三支承。低压转子设计临界转速为1 750 r/min。

机组于2004年投产以来轴系振动一直较小,于2007年8月20日大修后启动,运行正常,轴系振动在优良范围内,连续运行5个月后于2008年1月20日供热期内首次出现突发性振动,持续约20 min后逐步消失,随后于1月21日、22日再次出现,突发性振动有间隔时间缩短、持续时间逐次增长的恶化趋势。振动增大后运行人员通过调整负荷、采暖抽汽、低压轴封温度等参数抑制振动并使振动恢复,但采取的措施关联性、再现性不强,具有随机性。如果不采取措施,振动则呈发散趋势,振动幅值最大超过跳闸值,因此突发性振动出现后运行人员只能盲目调整运行工况,严重威胁着机组的安全运行及供热区居民的正常生活。

2 振动测试分析

现场接入振动仪器后进行负荷、采暖抽汽、低压轴封温度等关联参数调整试验未能激发出振动,于是进行连续监测,于2008年1月23日5:40捕捉到第四次突发性振动,当时运行工况、参数稳定,负荷240 MW、真空-98 kPa、低压轴封温度150 ℃、润滑油温度为39 ℃、供热抽汽量120 t/h。

2.1 突发性振动特征

2.1.1 振动部位

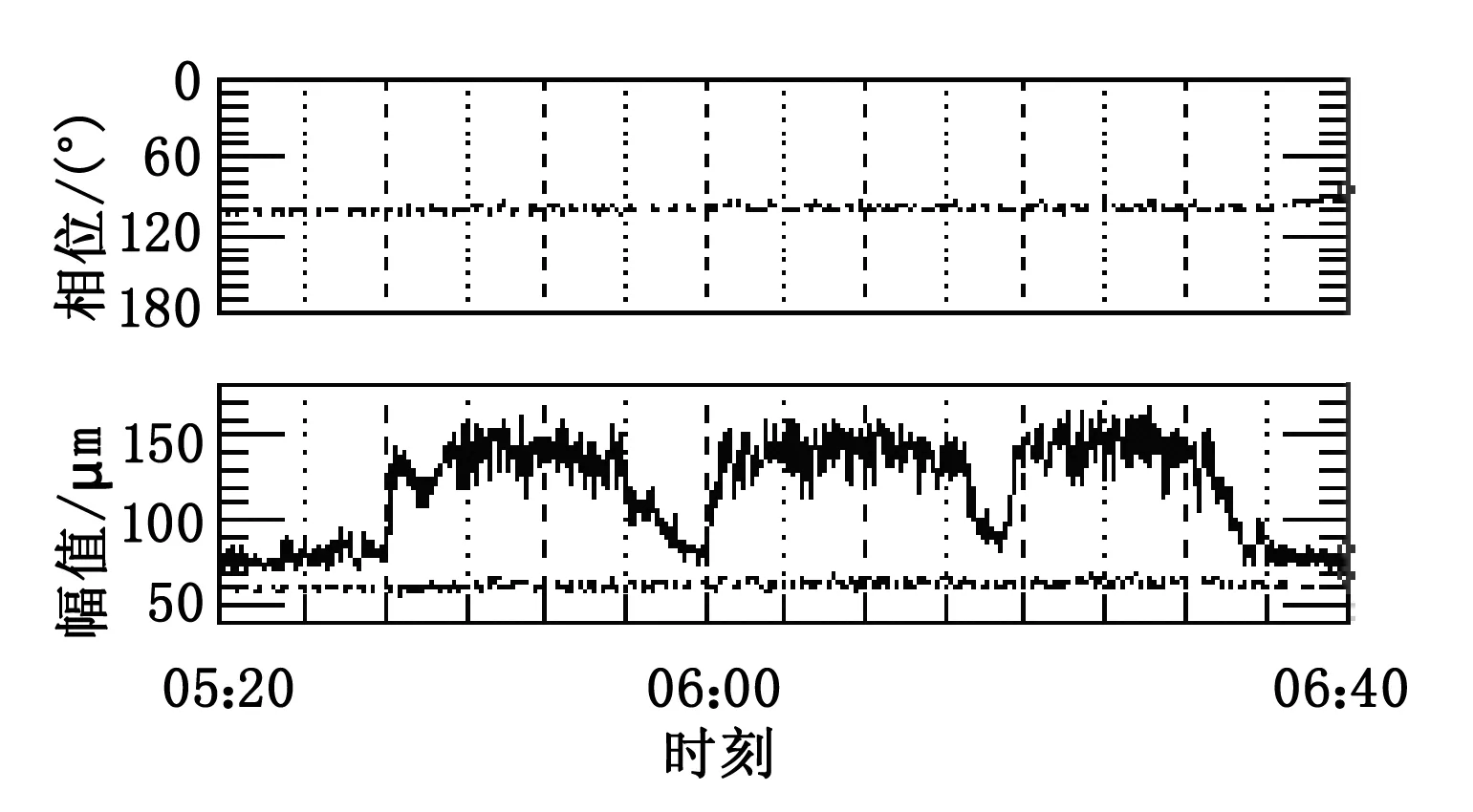

突发性振动主要发生在低压转子,对相邻瓦振动有一定影响,其余瓦波动较小,轴振变化远大于轴瓦振变化。3号轴瓦振动变化量最大,测试时3号轴振由65 μm最大变化到148 μm,瓦振由16 μm最大变化到35 μm, 4号、2号、5号轴瓦振动变化依次减小。振动趋势见图1。

2.1.2 幅值相位特性

正常运行时低压转子振动一直小幅波动,在突发性振动发生前存在缓慢爬升趋势,然后在几十秒内迅速增大到高位后大幅波动,经调整运行工况振动逐步回落但存在反复,而整个过程振动工频幅值、相位基本稳定,见图2。

图1 振动趋势

图2 振动幅值相位趋势

2.1.3 频率特性

正常运行时存在幅值为4~6 μm的20 Hz低频分量,突发振动时该20 Hz低频分量成为主频,其它频率分量稳定,振动Waterfall图见图3。

图3 振动Waterfall示意

2.1.4 轴心轨迹

振动突发时轴心轨迹发生畸变,正常运行时为不规则的椭圆形,突发性振动后呈现多重交叉的8字形,轴心轨迹图见图4。

图4 振动轴心轨迹

2.1.5 现场检查

振动增大时现场听到明显的“咚咚”声;3号轴瓦顶轴油压力只有0.5 MPa,较其它瓦明显偏低;3号轴瓦温较相邻瓦的2号轴瓦温度明显偏低,最大相差32 ℃。

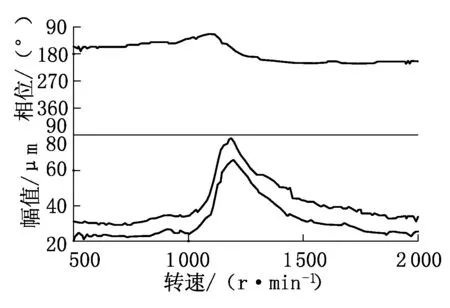

2.1.6 升降速振动特性

某次热态启动过程中低压转子在1 200 r/min出现振动峰值,相位变化剧烈,与突发性振动的主频率相对应,而在设计值1 750 r/min附近没有出现明显临界特性,见图5。

图5 低压转子振动BODE

2.2 原因分析

由振动性质分析3号轴瓦发生了油膜失稳,且处于失稳的临界状态,表明轴瓦稳定性降低,因此对外界干扰比较敏感。

正常运行时轴颈上的载荷、油膜压力及阻尼力保持平衡,轴颈在轴承内绕其中心高速旋转,当外界存在的各种扰动使轴颈离开平衡位置产生初始偏移时,油膜变形将产生一个沿变形方向的弹性恢复力和一个垂直于变形方向的切向分力,这个切向分力就是破坏轴颈在轴承内的稳定性引起涡动的失稳分力,一旦发生涡动以后因为整个转子在围绕平衡位置涡旋使失稳分力更大,增大的切向力进一步推动轴颈涡动,愈演愈烈[1]。由于受到阻尼力的约束,涡动幅度不会无限放大,决定于失稳力输入能量与阻尼力消耗能量的平衡,二者失衡时造成涡动幅度的收敛或发散,二者平衡时则处于失稳的临界状态,表现为振动的随机性、突发性、可控性以及对运行参数的敏感性[2]。

轴瓦稳定性是滑动轴承的动特性,除与轴瓦型式有关外,还与轴颈在轴瓦中的位置有关,即决定于轴颈中心与轴瓦中心之间偏心距e的大小,e越大稳定性越好。

(1)

式中:P为比压;ψ为轴承相对间隙;μ为润滑油动力粘度;ω为转速。由式(1)看出,轴瓦的稳定性与轴瓦参数、载荷、润滑油及转速有关。

现场检查,轴瓦工艺参数、联轴器中心偏差等检修数据均在规程要求范围内,振动突发时运行工况基本稳定,但根据瓦温、顶轴油压力、实测临界转速值等数据分析,3号轴瓦载荷较小,影响系统动力特性,一方面使轴系临界转速降低,另一方面系统阻尼及转子涡动转速同步下降,如果涡动频率接近转子临界转速时涡动振幅共振放大极易发散产生强烈振动。该机组冷态找中心时预留一定的偏差量(中低对轮设计值为低侧高0.38 mm)以补偿热态下轴承标高的变化,使机组运行中轴系保持平滑曲线,但实际运行中由于低压转子座缸式轴承受真空影响较大,而2号轴承靠近中压排汽缸受其热辐射影响使轴承升高较多,现场标高偏差实测超过0.5 mm,超过预留的偏差量,造成3号轴瓦轻载,使其处于失稳的边缘,易发生油膜失稳。

3 处理措施

据该机突发性振动性质及检查结果分析,消除突发性振动的途径主要从提高3号轴瓦的稳定性着手。轴瓦稳定性除了与轴瓦型式有关外,与载荷、间隙比呈递增关系,与转速、润滑油粘度呈递减关系,因此可以采取以下措施。

a. 改变轴瓦参数:可通过更换稳定性好的轴瓦型式、下瓦开槽、减小轴瓦长径比、减小轴承顶部间隙增加椭圆度等实现。

b. 提高轴瓦载荷:可通过调整轴承座标高来实现,即通过加(减)垫片调高(低)载荷低(高)轴承的标高。依据传递矩阵法计算得出的各瓦标高变化0.1 mm对3号轴瓦载荷的相对影响见表1,可看出调整3号瓦标高影响载荷最敏感。

表1 各轴瓦标高调整0.1 mm对3号轴瓦载荷的影响

轴承号1号2号3号4号载荷影响0.5%9.7%11.8%4.2%

c.降低润滑油粘度:可通过关小冷却水门提高进油温度来实现。

考虑到现场条件及各处理手段的可操作性,确定先提高润滑油温运行、再利用检修机会调整轴瓦标高的处理方案。随后将润滑油温提高至运行上限值45 ℃后,振动逐渐恢复并一直稳定运行。

4 结束语

通过运行过程控制消除振动故障是现场振动处理的有效手段之一,可大大简化现场处理过程而且效果明显,通过调整油温抑制油膜失稳造成的突发性振动是现场较为实用的手段。但这种处理方式也存在较大的责任和风险,也不能消除振动根源,因此宜作为现场处理振动的首选辅助措施。基于上述分析,该机组于2008年9月检修时将3号轴瓦标高抬高0.1 mm 并将油温恢复正常范围,修后2号、3号轴瓦温由修前的70 ℃/82 ℃、55 ℃/50 ℃变为67 ℃/72 ℃ 、64 ℃/58 ℃,温差趋于合理,运行至今没有再发生突发性振动故障。

参考文献:

[1] 陆颂元.汽轮发电机组振动[M].北京:中国电力出版社,2000.

[2] 施维新.汽轮发电机组振动与事故[M].北京:中国电力出版社,1998.