抱罐车干油集中润滑系统设计

2013-11-12李利民张吉胜成富根

李利民, 张吉胜, 成富根

(中冶宝钢技术服务有限公司,上海 200941)

抱罐车的各销轴运动副中绝大部分采用润滑脂润滑,润滑脂俗称干油,不仅有润滑作用,还可以防止水、灰尘、杂质等对润滑部位的浸蚀,起到密封的作用.随着国内抱罐车市场的逐渐成熟,智能化程度提高,干油集中润滑系统以其注油精准、方便、强制润滑等从而节省润滑脂、增加设备可用时间,节省人力和减轻劳动力、延长车辆使用时间,降低维修保养成本等优点,在抱罐车、装载机、挖掘机等工程机械中得到了广泛应用.

1 集中润滑基本知识

润滑指在机械设备摩擦副的相对运动的两个接触面之间加入润滑剂,从而使两摩擦面之间形成润滑油膜.将直接接触的表面分割开来,变干摩擦为润滑剂分子之间的摩擦.集中润滑指的是使用成套供油装置同时或按需对设备润滑点供油.集中润滑的使用可以起到降低摩擦阻力、减少表面磨损、降温冷却、防止腐蚀、减震和密封作用.

要使摩擦副的磨损小,必须在摩擦副表面保持适当的清洁的润滑油膜,即维持摩擦表面之间恒流量供油以形成油膜.然而,对于抱罐车上的销轴运动副间的润滑,由于运动副是间歇转动且转速较低,需油量不大.所以选用经济的周期供油系统来实现抱罐车干油的集中润滑.

2 集中润滑系统的构成和分类

2.1 集中润滑系统的构成

干油集中润滑系统一般含有储油罐、润滑泵、分配元件、附件等,自动干油集中润滑系统还包括安全阀、控制系统.系统通过润滑泵输出高压润滑脂给各分配器,分配器则根据各个润滑部位的需要对润滑脂进行合理分配,通过输油管线向各润滑点注油,控制系统中的控制器可以按预定的时间周期自动启动或停止润滑泵的动作,安全阀限定系统最高压力,保护各元件.

2.2 集中润滑系统的分类

干油集中润滑系统按润滑剂的消耗方式来说均为开式干油集中润滑系统.系统将定量的润滑脂输送到润滑点后不回收,由于干油润滑点数量居多和不集中,很难将各个润滑点的油脂集中在一起,然后收回储油罐.

干油集中润滑系统按分配元件的不同可以分为单线阻尼系统、单线递进系统、双线系统和多线系统.[1-3]

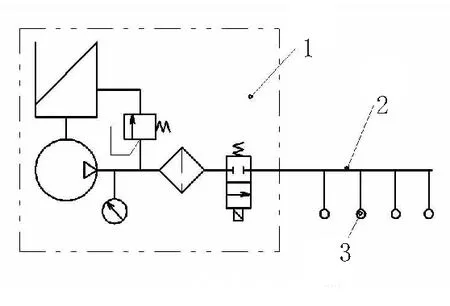

2.2.1单线阻尼系统单线阻尼系统由集成润滑泵、管路附件等组成.润滑脂在润滑泵的推动下通过单线主管路被送至润滑点,各润滑点并联相通(图1).此系统最为简单,当一处润滑点堵塞,不影响其它点的润滑,但弊端最多,哪个润滑点的阻尼小,润滑脂就更多地送往那些点,各点的出油量不可控,容易造成过渡润滑和润滑不够.此系统工作压力较低,一般小于4 MPa,在抱罐车等工程机械上很少用到.

1- 集成润滑泵; 2-主管线; 3-润滑点图 1 单线阻尼系统

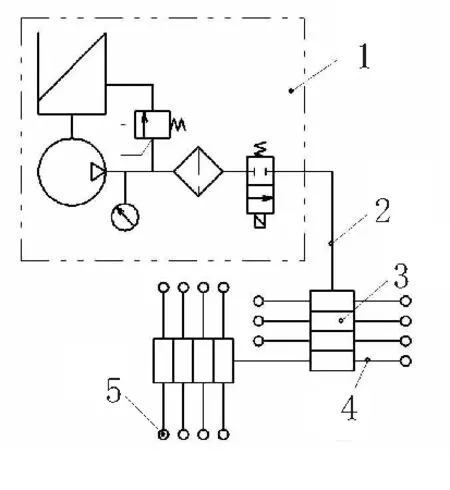

2.2.2单线递进系统单线递进系统是由集成润滑泵、递进式油量分配器和管路附件组成(图2).润滑脂在润滑泵的推动下,通过主管路到达递进式分配器,递进式分配器中一系列活塞按一定的顺序作差动往复运动,将压力油强制、定量、顺序地输送给各个润滑点,通过计算润滑的摩擦副间的需油量,分别选择不同规格排量的分配器向润滑点供油.此系统压力可至30MPa,油量分配器最多可接三级.

1-集成润滑泵; 2-主管线; 3-递进式油量分配器 4-分管线; 5-润滑点图 2 单线递进系统

分配器由若干片组组成,片组中的一片设有循环指示杆,分配器每一次工作循环,循环指示杆动作一次,当指示杆动作伸出,接触限位开关或接近开关,输出讯号指令发讯,以监测润滑系统运作情况.

片式递进分配器的工作循环为:压力油由进油口进入各柱塞腔,按顺序推动各柱塞工作.各柱塞依次动作,相应的油口就依次出油.

单线递进系统由于能强制、定量、自动的给润滑点供油,在工程机械中有用到,但是用量很少,它有以下缺点:系统压力较大,容易使润滑脂离析.整个系统中任何一处堵塞,将会造成所有出油口不出油,所以对润滑脂、周围环境、出油口情况要求严格.

2.2.3双线容积系统双线容积系统是由集成润滑泵、双线分配器和管路附件组成(图3).润滑脂在润滑泵的推动下,经过换向阀切换,交替向双线分配器供油,通过管路中油压的变化推动分配器中的活塞向润滑点注油.主管线末端装压力开关,来控制系统压力.

1-集成润滑泵; 2-主管线; 3-双线分配器;4-分管线; 5-润滑点; 6-压力开关图 3 双线容积系统

双线分配器(图4)由定量注油器,压力开关,分配体等组成.定量注油器具有两个腔A和B,每个腔对应连接双线容积系统的两条管线.这些腔内充满了定量的润滑脂,当进行润滑时,润滑脂会被压到相应的润滑点内.[2]

图 4 双线分配器

双线容积系统具有精确定量润滑,低润滑脂消耗,低压设计不会导致油脂离析,同时它又有以下缺点:到一、二级分配器的管线较单线系统多,由于各分配器间为并联结构,个别点的堵塞不会影响其它工作回路,带来的结果是产生故障的分配器很可能长期没有被察觉.这既是缺点,又是优点,系统不易瘫痪.也可以在每个点处增加压力开关,以检测各点的润滑是否正常.

2.2.4多线阻尼系统多线阻尼系统由集成润滑泵、管路附件等组成.润滑脂在润滑泵的推动下通过多条主管路被送至润滑点,各润滑点相对独立(图5).此系统管线较多,各润滑点的润滑量不易精确控制.

1-集成润滑泵; 2-主管线; 3-润滑点图 5 多线阻尼系统

2.3 抱罐车上集中润滑系统选择

由于各类润滑系统均有优、缺点,综合抱罐车上的各润滑点分布分散,润滑量不一等因素,目前抱罐车上主要运用的干油集中润滑系统为单线递进系统或双线容积系统.

3 抱罐车集中润滑系统设计

3.1 确定集中润滑系统类别

中冶重机为国内设计制造抱罐车的专业厂家,本文选用其设计制作的BGC-110型抱罐车为例,以双线容积式集中润滑系统为参考,进行集中润滑系统设计.无论使用哪个系统,对于单个润滑点而言,其润滑油量的需求是不变的.

3.2 确定需要集中润滑的点数

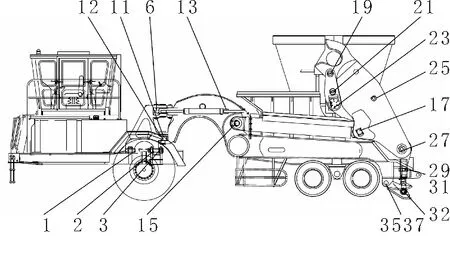

根据需要列出抱罐车上需要润滑的运动副,确定润滑点数量.此处仅示意部分需纳入集中润滑的点(图6).

图 6 抱罐车集中润滑点

3.3 根据工况确定润滑点的用油量

根据经验,不同的工况,不同的运动副间的用油量是不同的.表1列出了不同润滑副的用油量确定公式.

对于抱罐车而言,其集中润滑的均为轴与轴套,为滑动轴承运动副.

表1 各运动副用油量

K1和K2分别为转速和工况修正系数

3.4 根据各点用油量确定分配器规格和润滑脂泵容积

根据各润滑点所需的用油量,选择不同规格的注油器(分配器),计算整个集中润滑系统需要的润滑剂总量,选择集中润滑泵的容积,系统工作压力,选择最小流量,保证抱罐车上最远的输送距离.

3.5 选择最佳的位置布置硬件

一般遵循的原则是:润滑泵远离后车架高温源,远离飞尘,并做适当防护.

3.6 验证主管路的最佳长度

利用流阻试验曲线确定管道内径,管道内径太大会使系统末端无润滑脂流向润滑点,管道内径太大会使润滑脂在管内停留的时间过长,甚至会出现油脂未达到润滑点便出现老化现象.抱罐车上的主管线一般采用∅10内径的硬管,二级管线为∅6内径的软管.

单线递进系统主管线最大长度L单=P/r,双线容积系统主管线最大长度

L双=(P-5)/(r×1.2),

式中:L双、L单为主管线长度,m;P为润滑泵额定工作压力,MPa;r为润滑脂在每米管道内的流动阻力,MPa.

3.7 确定系统工作时间

一个满循环所需要的工作时间

T=(Qc+Qd+Qe)/Qp

式中:Qc系统中全部双线分配器控制活塞排出的润滑脂量,cm3;Qd每个出油口排出的润滑脂量总和,cm3;Qe主管路内润滑脂压缩量,一般取管内容量的1.5%,对软管则取10%,cm3;Qe集中润滑泵的给油量,cm3/min.

3.8 检查润滑脂在管内的停留时间

集中润滑系统中,一般离泵近的润滑点先得到润滑脂,系统末端的润滑点最后得到润滑.在系统设计时,应考虑润滑脂在管内的平均停留时间,一般抱罐车停留时间不超过3个月.主管路油脂管内停留时间

t=Q∑/(Qa×W)[1]

式中:t实际工作天数;Q∑系统中所有管内的总容量,cm3;Qd泵工作一个周期各润滑点的出油量,cm/次;W每天工作次数,次/日.

4 润滑脂的选择

抱罐车干油集中润滑系统中,常温-25℃~80℃下一般用NLGI2号润滑脂,极低温度-45℃~-25℃时用NLGI4号润滑脂.常温中抱罐车用极压锂基润滑脂为集中润滑系统中的润滑介质.

5 结束语

本文介绍了干油集中润滑系统的分类、构成及优劣,系统的设计方法,阐述了干油集中润滑系统在抱罐车上的运用.集中润滑系统如能选配得当和正常使用,在抱罐车工作时能定时、定点、定量的给润滑点润滑,将使运动副间的磨损降至最低,节省润滑脂、增加设备可用时间,节省人力和减轻劳动力、延长车辆使用时间,降低维修保养成本等.

[参考文献]

[1] 成大先. 机械设计手册[M].北京:化学工业出版社,2010.

[2] 胡邦喜.设备润滑基础[M].北京:冶金工业出版社,2002.

[3] 王先会.车辆与船舶润滑油脂技术[M].北京:中国石化出版社,2009.