800 t卸船机梁单元模型的多工况有限元计算分析

2013-11-12钟东阶李涛涛张鸿翔

钟东阶 , 李涛涛, 张鸿翔

(1 武汉科技大学 机械自动化学院, 湖北 武汉 430081; 2 武汉理工大学物流工程学院, 湖北 武汉 430063)

岸桥式卸船机是一种广泛应用于港口、货场、仓库的重要装卸设备[1].在设计中,岸桥的外伸距长度及门框高度可以相等或不等,这取决于货场具体情况.从整机结构上看,金属结构起着对货物和自身重力的主要承重、支撑的作用,属于整机设计的重点部分.

随着计算机技术的飞速发展,有限元技术已经广泛地应用到了起重机的设计过程中,主要进行起重机重要构件的静力学分析与强度校核.在运用ANSYS软件时,遵循有限元法分析计算的思路:物体离散化、选择位移模式、分析单元力学特性、集合所有单元的平衡方程,建立整个结构的平衡方程、求解未知节点位移以及计算单元应力.通过计算机的内部数据计算,可给定力学环境下的分析结果,完成起重机结构的静力学分析和强度校核.

本文以800 t岸桥卸船机为原型,运用ANSYS有限元分析软件进行起重机多工况下的静力分析,完成了金属结构的校核工作[2].

1 有限元模型的建立

1.1 800 t卸船机结构及参数

该岸桥卸船机采用斜拉杆式结构型式(图1),且工作房设计于低位,不同于常规的平行于主梁式工作房布置情况.该设计方案美观、实用,满足设计要求,减轻主梁结构自重,降低制造成本.该起重机主要性能参数:生产率 800 t/h;起重量 20 t;起升速度120 m/min;下降速度160 m/min;小车运行速度(VT)100-150 m/min;大车运行速度(VG)0-20 m/min;小车制动时间(tT) 3.3 s;大车制动时间(tG) 6 s;最大前伸距20 m;最大后伸距10 m;大车轨距14 m;小车轨距3 m;工作风速20 m/s;非工作风速50 m/s.

1-主梁; 2-海测门框; 3-陆侧门框; 4-工作房承重梁图 1 800 t卸船机结构设计方案图

1.2 模型建立

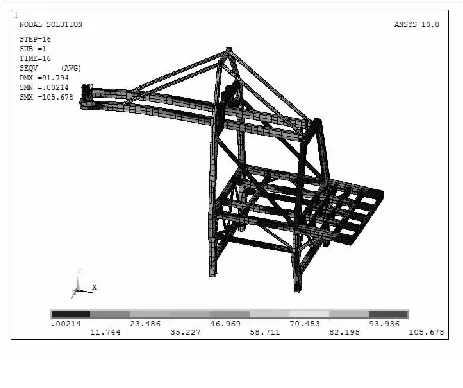

综合考虑该桥式起重机整机结构的受力特点,根据其各部分的结构特点,采用Beam188单元建立起重机金属结构模型,其中包括海测门框、主梁、陆侧门框及拉杆等.伸臂梁结构的立体模型见图2.

图 2 800 t卸船机结构计算模型

2 伸臂梁结构载荷情况分析

除了自身重量之外,作用在主梁上的外载荷主要包括起升载荷、风载荷、大车制动惯性力、小车制动惯性力等等[3].以单台岸桥起重机作业、起吊重物为800 t工况为例.

2.1 固定载荷

结构自重通过输入杆件质量密度由程序自动计算,考虑到焊缝等结构,取g=10 m/s2;机房等以集中质量形式加在相应节点上;

2.2 移动载荷

当卸船机工作时,移动载荷包括主小车(PLT) 6.755 t, 司机室(PLC) 3.66 t, 抓斗连货(PLG) 20 t, 总载荷(PL) 30.151.

按各计算工况,移动载荷以集中载荷形式分别作用在五个不同计算位置:最大前伸距处、前拉杆与大梁铰处、海侧门框处、料斗卸料位置、海、陆侧门架之间.

2.3 惯性载荷

小车起制动惯性力

PHL=1.5·(PTL+PTD+PLC+

PLG)·aL=34598 N.

其中aL=Vn/tn=150/3.3 m/s2=0.758m/s2.

大车起制动惯性力

PHG=(PG+PLT+PLD+PLC+

PLG)·aG=235935 N.

其中aG=0.05×g=0.49 m/s2.据此算出各种载荷的大车起制动惯性力;移动载荷因大车起制动而产生惯性力以集中载荷形式作用在相应节点上;分布质量因大车起制动而产生惯性力,通过输入大车起制动加速度值而由程序自动生成,集中质量作用在相应的节点上.

2.4 风载荷

工作风载荷按风速20 m/s,即风压q=250 N/m2,非工作风载荷风速55 m/s,即风压q=1 890 N/m2.

根据截面积计算得:在工作状态下,沿X方向上载荷风载荷大小为170034.74 N;沿Z方向上载荷风载荷大小为130539.71 N;在非工作状态下,沿X方向上载荷风载荷大小为1062717.09 N;沿Z方向上载荷风载荷大小为815873.16 N.

2.5 偏斜力

PSE=1/2·λ·∑P

式中:∑P为受侧向力一侧起重机走轮上的总轮压;Λ为侧向力系数,根据起重机跨度与基距比L/B确定;

1) 主小车运行偏斜力PSKT:L=3 000 mm;B=3 500 mm;L/B=0.857;λ=0.05;∑P=(1/2)·(PLT+PLD+PLC)=172749N;PSKT=(1/2)λ∑P=4 319 N.

2) 大车运行偏斜力PSIG:L=14 000 mm;B=20 000 mm;L/B=0.7;λ=0.05;∑P=1/2·(PG+PL)=2 400 000 N;PSIG=1/2λ∑P=60 000 N.

2.6 缓冲力

1) 主小车缓冲力PTL:主小车缓冲器型号为HYG200-250,其最大缓冲力PTT=500 kN, 左右各一个.

2) 大车起制动缓冲力PTG:大车缓冲器型号为HYG200-250,其最大缓冲力PTG=800 kN, 左右各一个.

3 模型计算

除特别说明外,本次分析全部采用国际单位制.即:质量,kg;力,N;长度,mm.

3.1 模型预处理

有限元分析计算时需要对所建的模型进行预处理操作,根据金属结构的材料设定分析模型中材料的密度、杨氏模量、泊松比等物理量[3].由结构材料Q345-B的基本性质设定:密度ρ=7.85×10-6kg/mm3,泊松比μ=0.30,杨氏模量E=2.1×105Pa.

3.2 载荷与约束

各受载点所受的载荷均按X、Y、Z三个方向分解,直接施加在作用点.为方便载荷的施加,这里可采用载荷命令流的方式完成每个模型的加载.

结构自重按照设定的重力加速度g=9.81m/s2,由有限元分析程序自动计入应力影响中,运动惯性力的影响也采用同样的方法考虑计算.

综合考虑整机实际工作时的运动情况,模型分析时只需在门腿最下方的节点上施加X、Y、Z、XRot、YRot、ZRot六个方向的自由度约束便可完成模型的静力分析[4].

3.3 结果输出

根据分析计算要求,需要提取每种工况下模型的应变及应力云图,整机综合应力最大的无风工况、有风工况及特殊工况下的的应力云图如图3所示.

(a)无风工作工况下,最大应力为105.678 MPa

(b)有风工况下,最大应力为108.067 MPa

(c)特殊工况下,最大应力为187.291 MPa图 3 各工况下最大应力云图

5 结论

主梁、海侧门框、多根拉杆等的制造材料均为45钢,考虑安全系数该材料的许用工作应力取为200 MPa,由应力云图知这些结构的最大等效应力为120.395 MPa,低于制造材料的许用应力[5].结构在主要方向上的变形量,均控制在允许的范围之内.该起重机结构设计基本合理,材料选用得当,通过校核验算.

[参考文献]

[1] 张朝晖.ANSYS11.0结构分析工程应用实例解析[M].北京:机械工业出版社,2008.

[2] 全国起重机械标准化技术委员会.GB10183-88 《桥式和门式起重机制造及轨道安装公差》 [M].北京:中华人民共和国国家质量监督检验检疫总局,1988.

[3] 全国起重机械标准化技术委员会.GB/T 3811-2008《起重机设计规范》 [M].北京:中国标准出版社,2008.

[4] 大连起重机器厂. GB/T14405-93《通用桥式起重机》 [M].北京:中国机械电子工业出版社,1993.

[5] 陈玮璋.起重机械金属结构[M].北京:人民交通出版社, 1986.