浅析选矿厂金属平衡

2013-11-12喻贵芳彭俊波

喻贵芳,彭俊波

(江西铜业集团公司 城门山铜矿,江西 九江 332100)

1 引言

矿山企业金属平衡工作既是评价选矿成果的依据,又是选矿技术管理的基础[1]。某矿山选矿厂生产以来,理论回收率与实际回收率的差值大大超出了矿山金属平衡管理标准的范围,因此查找差值大的原因,制定有效措施是选矿技术工作者共同关心的、必须开展的工作。

2 影响金属平衡的因素

造成理论回收率与实际回收率的差值的原因是多方面的,最常见的是测试误差[2](包括计量、取样、化学分析中出现的误差)、选矿过程中金属的机械损失及中间产品的积存等。

2.1 测试误差

(1)过失误差,这是一种显然与事实不符的误差,其特征是毫无规律。是由工作中的各种过失引起的,如原矿计量不准确,样品加工超差、取样代表性不足、试样泼洒等。这类误差绝大多数都可以在检查中发现并予以纠正。产生这种误差的主要原因是:操作人员缺乏经验、工作不负责任、粗心大意、操作不正确等因素所造成。

(2)系统误差,这类误差是恒定不变的,是遵循着一定规律变化的数值,影响于测试结果,系统误差的发生,通常是由于测试器具或测试溶液不标准、测试设备固有的缺陷、测试人员的习性不同、测试器具调试不好等因素所造成。系统误差对金属平衡影响较大,一般要影响平均差值1%~2%。系统误差是可以发现和校正的,一般由不同的测试者,在不同的客观条件下,用不同的仪器和方法进行测定,即可发现是否有系统误差及其产生的原因,然后针对其产生的原因,校核测量仪器,改进操作方法,重新设计试验方法,引入校正系数等,即可消除其影响。

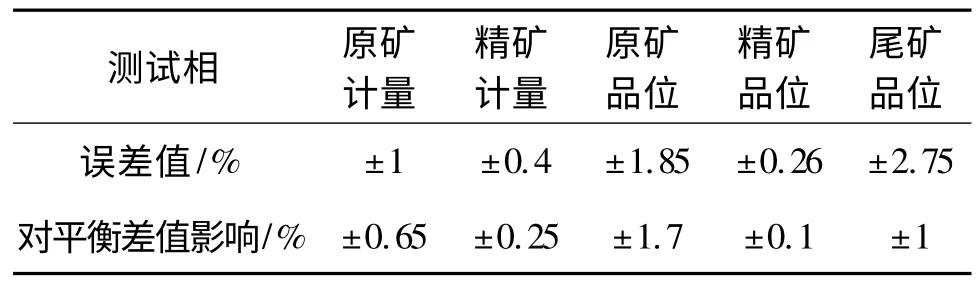

(3)偶然误差,这是在测试过程中难以消除的一种误差,是遵循一种统计规律的。根据初步测定,各测试相的相对误差值及其对金属平衡差值的影响见表1。

表1 各测试相的偶然误差及其对金属平衡差值的影响

由表1 中单项误差来看,原矿品位误差对金属平衡差值的影响最大,其次是尾矿品位误差。如果误差相都朝着使差值增大的方向波动,那么对金属平衡差值的影响比表中所列的数值还要大。但是就偶然误差的性质来说,它符合正态分布规律,在计量次数增多的情况下,这些正负误差就有相互抵消的可能性,所以对1 个月的金属平衡编制平均值来说,其影响是小的。

偶然误差产生的原因是仪器本身精密度的限制;测试者本身感官能力的限制;以及内部和外界条件的偶然性变化,不包括那些可以校核的或过失性的因素。这种误差在反复测定或试验时,表现在大小或符号上各不相同,是一种完全偶然的,不可避免的误差,但它服从于统计规律,并有下列几个特征:

①绝对值相等的正误差与负误差,在多次测定或试验中出现的机会相等。

②在一定的测定或试验条件下,随机误差的绝对值不会超过某一限度。

③在多次测定或试验中,绝对值小的误差较绝对值大的误差出现次数多。

④随着测定或试验的重复次数的增加,随机误差的算术平均值无限地趋近于零。

由上说明随机误差虽然是不可避免的,但却是可以辨认和估计的,并可通过增加测量试验次数的方法,使其互相补偿从而消除其影响。

2.2 选矿过程中金属的机械损失

所谓机械损失主要是指未记入产成品精矿和尾矿中的金属量,如泵池漫浆,浓密机溢流水跑浑、设备和管道漏浆等,这些损失都会使理论回收率与实际回收率之差为正值。在正常的选矿厂这种机械损失并不大,一般情况下,这部分金属损失量仅占回收率的0.1%~0.2%,最多不超过0.5%。

2.3 中间产品的积存

中间产品包括在产品和存留在流程中的金属。而存留在流程中的金属,是处理量和处理品位的函数,不便进行计量,生产流程越长对平衡差值的影响越大,所以到月末尽可能把中间产品处理完,对上期结存数和本期结存数进行认真盘点,以便能够准确编制月份的金属平衡表。

3 选矿厂的现状及存在的问题

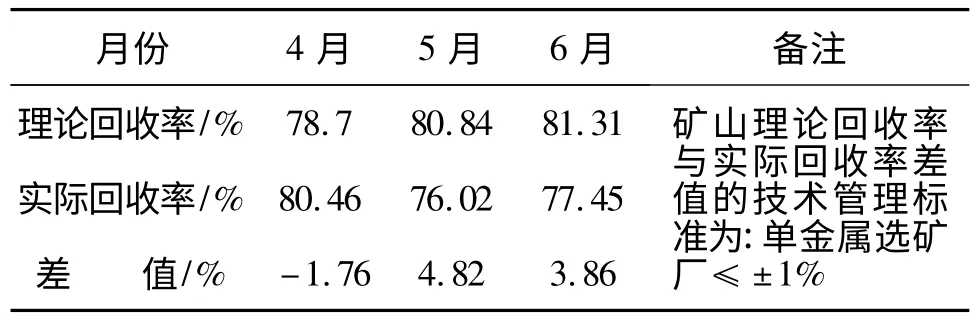

选矿厂多年的理论回收率与实际回收率的差值大,某年某选厂二季度的理论回收率与实际回收率如表2。

表2 理论回收率与实际回收率的差值

从表2 中数据可见,误差值大大超过允许差值的范围,所以必须从选厂现状查找原因,采取有效措施进行解决。

3.1 原矿计量

选矿厂原矿计量以给入磨机的计量为准,采用设备为电子皮带称。

现场往往发生原矿处理量比实际处理量偏高或偏低,因而造成入选的原矿数量、原矿金属含量、精矿金属含量的偏高或偏低。如原矿处理量误差为±1t/h 计算,全月累计误差1392t,折合原矿金属含量12.39t,误差系数在±0.69%左右,由此可见,入选原矿不准给金属平衡带来了很大误差。这种误差主要来自皮带称的精度和日常管理的准确度,它与矿粒的粒度变化、矿物中的杂物、矿石水份[3]、操作维护,以及现场操作人员弄虚作假,虚提矿量等有关。

3.2 取制样

原矿、精矿、尾矿样品是班中人工每隔0.5h 取1 次样,然后将1 个班的16 个样集中一起制成当班综合样,在取样、制样操作过程中操作人员随意性大,经常有不能保证定点、定时、定量正确取样等现象;偶然还有现场生产人员不规范作业,弄虚作假,这样一来就对样品的代表性造成影响。

取样代表性差,加工质量不高,造成品位系统误差直接影响原矿金属含量、回收率、精矿金属含量不准;特别是对原矿品位的偏差影响更大,例如原矿品位误差±0.1%,全月按处理20万t 原矿量计算,原矿金属含量相差203t;在设定精矿、尾矿品位不变时,回收率就偏差±1.25%。

3.3 分析化验

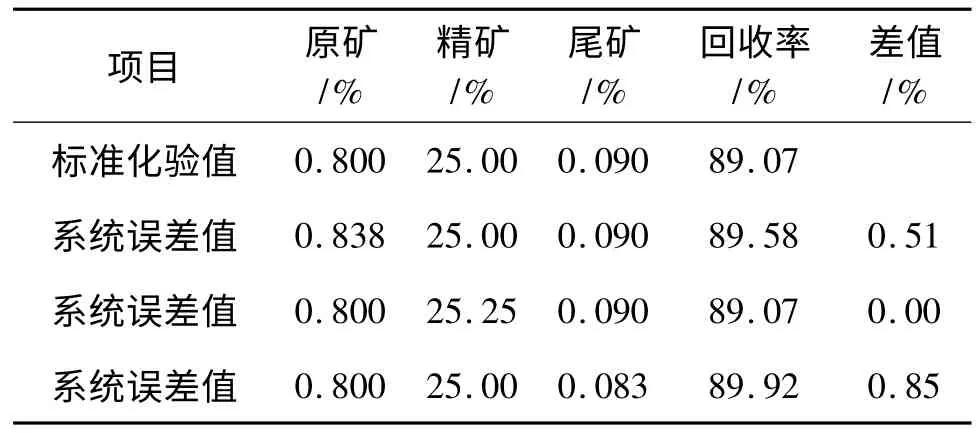

化学分析方法都有一个允许误差。这些允许误差,看似很小,但稍有一点系统误差,对每月的金属平衡影响是很大的。如表3。

表3 化验系统误差对理论回收率影响程度

从表3 中数据看出:当精矿、尾矿品位不变时,原矿品位偏差0.038 个百分点(在分析要求误差范围内),影响回收率0.51 个百分点;当原矿、精矿品位不变时,尾矿品位偏差0.007,影响回收率0.85个百分点。

3.4 选矿过程中金属的机械损失

由于原矿性质的复杂多变,选矿厂工艺流程不稳定、磨机的涨肚、设备的频繁开停等现象,因工艺、事故、检修等造成的人为放槽、放池,生产过程中出现的跑、冒、滴、漏,浓密机溢流水跑浑等,使得金属损失,而这部分金属已经在原矿金属计量中记入,这些损失都会使理论回收率与实际回收率之差为正值。根据历史统计,上述现象的频繁发生,造成差值高时月达6~8 个百分点。

3.5 中间产品积存的盘点

选矿厂对成品的堆比重未做到定期测量,如在2008年至2010年堆比重数值才更新1 次,更新的时间为2010年底;而2008年精矿平均品位为22.07%、2009年精矿平均品位为26.17%、2010年精矿平均品位为26.46%,随着精矿品位的变化,堆比重的数值也将产生变化,堆比重数据不及时更新,将会给计算带来误差;另在成品取样时未按规范执行,现场取样随意性大,不按要求布点,取样插钎经常不能插入底部,所以样品代表性不足,为此导致盘点时金属量的计算误差。

4 解决措施

针对生产现场的实际情况,从测试误差(包括计量、取样、化学分析中出现的误差)、选矿过程中金属的机械损失及中间产品的积存等进行分析,找出原因,采取措施解决。

4.1 提高矿石计量的准确度

(1)加强计量设备管理,完善计量设备的管理制度,对计量设备进行认真调试,使其测量误差不超过规定的要求,并且每隔3~4 天用人工实测矿量或挂码进行校正,每隔半月或一月用链轮进行校验等,发现问题及时纠正和调整;加强对现场操作人员的管理,不得随意开关计量设备。

(2)定期采样,形成制度,每周由矿调度牵头,采矿场、选矿厂、生产技术部门等相关技术人员参加,做好周矿点预报,及时掌握矿石的粒度、品位及水份等状况,以便及时调整计量设备参数。

(3)严格杜绝现场操作人员弄虚作假,虚提矿量等人为因素造成的计量误差。

4.2 提高化验分析的精确度

严格按照国家标准和行业规范选择分析方法[4],定期对分析样品进行内部抽检和送外检验等,加强实验室比对和能力验证,全面检查实验室的检测能力。加强实验室工作人员的技术培训,确保检测方法的有效性和准确性。

4.3 提高取制样的代表性

采用先进的技术不断提高样品采集的代表性,通过不同型号矿浆取样机的对比试验,选用合适的矿浆取样机,确定合理的取样时间、频次及取样量,确保样品的代表性,严格制样过程控制,建立规章制度对制成品进行抽样检查,确保制样过程中不出现偏差,以便利于化验分析工作,从而减小因样品代表性对金属平衡工作的影响。合理设置取样点,日常生产中取样点不得随意变动[5]。

4.4 开展现场管理标准化创建,杜绝跑、冒、滴、漏,避免金属流失

选矿厂强化现场管理,严格控制放槽、放池,针对更换浮选机叶轮盖板放槽要拿出回收金属流失的措施并形成相关的制度[6];深入开展现场标准化创建工作,通过查找泄漏点,采取疏堵结合的方式,制定治理方案进行整改,同时建立金属流失回收系统,对检修时或异常情况流失的矿浆进行回收,避免金属流失。质检工作人员要经常深入现场,对现场工艺、金属流失的情况要加强监督。

4.5 做好产品的盘点工作,减少中间产品的积存

加强金属盘点管理工作,每周质检部门内部对在成品盘点,每月矿组织盘点,及时发现问题,提出处理意见;做到每季度(或月平均精矿品位波动大时)对在成品的堆比重进行测量、及时更新数据;盘点时要求按规范对在成品取样;加强销售管理工作,要求供销部门做好产销平衡工作,做到月末厂内在成品库存为零。

4.6 开展金属平衡分析工作

每月做好理论与实际报表的分析对比,提交对比报告,报告分析存在的问题,并提出解决问题的办法。

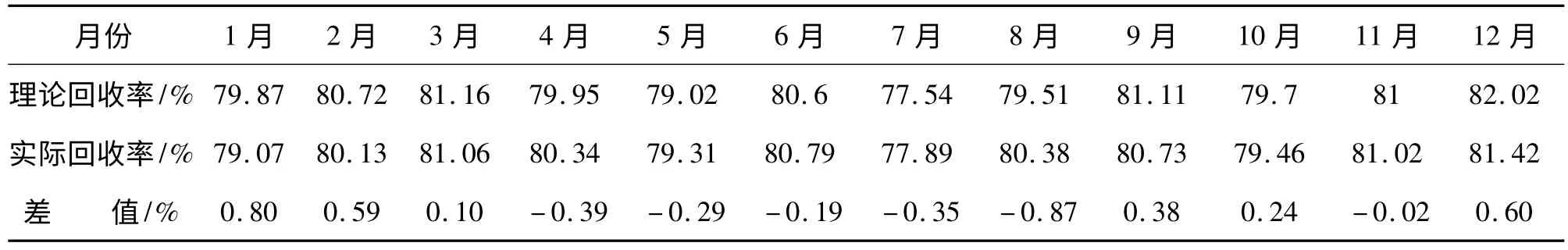

5 效果

选矿厂通过上述一系列的管理及现场整改措施,已将理论回收率与实际回收率差值控制在允许范围内(见表4)。

表4 某年理论回收率与实际回收率差值

6 结语

某矿选矿厂通过金属平衡管理工作,实现了理论与实际的金属平衡,促进了企业生产经营管理的各项工作完善,使其在创建资源节约型企业进程中迈进了一大步。

[1]周忠尚.选矿厂设计[M].北京:冶金工业出版社,1987:5 -6.

[2]屈志英.分析化学中的误差及解决方法[J].西部煤化工,2010(1):61 -63.

[3]尹明,李佳熙.岩石矿物分析[M].北京:地质出版社,2011:12-14.

[4]中国质监出版社第5 编辑室.矿产品取样制样标准汇编[M].北京:中国质检出版社,2011:78 -80.

[5]彭玉善,张斌.浅谈加强金属平衡管理提高矿山企业管理水平[J].中国矿业,2011,20(9):49 -50.

[6]夏双爱.浅谈加强金属平衡管理,提高铜回收率[J].铜业工程,2011(5):27 -29.