自动化控制系统在生产中的节能应用

2013-11-09牛亚军倪卫英李保春

牛亚军 倪卫英 李保春

(大港油田公司 天津 300280)

官一联合站自动化操作岗是大站的控制心脏,中心控制室投产于1996年,最初采用的是HONEYWELL公司的TDC3000集散控制系统。改造后实现了对站内所有系统的实时检测、参数调节、数据查询、超界报警、远程控制等,从而大大降低了劳动强度,提高了生产效率,增强了生产系统安全性、平稳性,并且提高整体工作效益,并在节约电能,天然气发电,降低轻质原油蒸发损失方面起到了积极作用。下面就自动化控制系统在生产节能中的应用做简单分析。

1 自动化系统进行升级改造

现状:官一联合站的TDC3000集散控制(DCS)系统,将过程和现场仪表的管理与生产和信息的管理集成在一起,形成一个信息与控制的集成系统。自1996年投产,由于维护不力,系统老化严重,触屏失灵,重启烦琐,死机频出,多项重要的监控功能已不能实现。这样不仅影响了生产系统的稳定性,增加工人劳动强度,还存在着诸多安全隐患,造成大量能源浪费等等。经过向上级部门的连续反映,决定对系统进行改造。

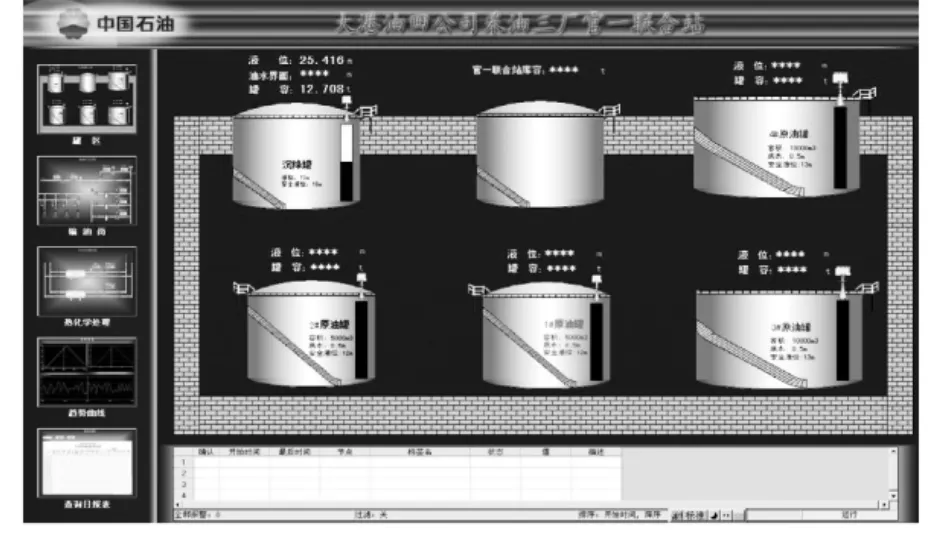

对系统进行升级和改造,将原先的全英文DOS操作系统更换为Windows全汉文操作系统,改造后的系统操作简单、明了,并且更换部分老化元件、损坏的温度变送器、压力变送器、液位计、界面仪、流量计、含水分析仪、气动调节阀等现场设备,对未损坏仪器仪表进行全方面的检修。实现了对脱水系统、原油进出罐阀组系统、污水处理系统的自动化控制,以及对各类设备、压力容器、大罐运行状况实时监测。

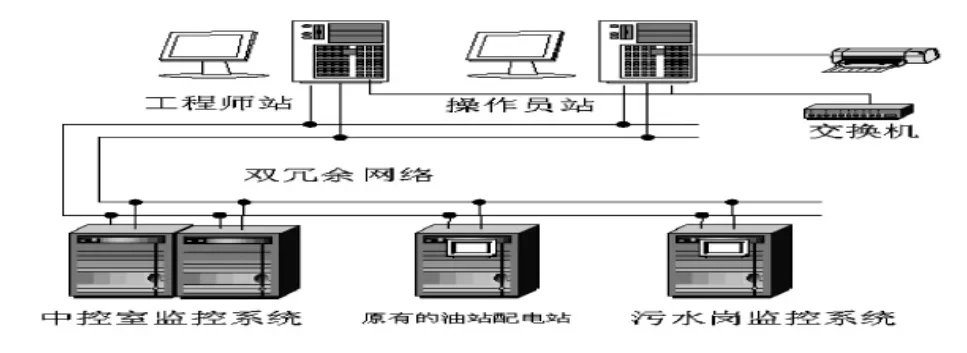

系统简介:系统由一台控制柜、两台计算机、打印机和组态软件等组成。两台计算机分别为操作员站和工程师站。操作员站具有监控仪表数据、控制现场设备、查看趋势曲线、打印报表等功能。工程师站除具有操作员站的功能外还具有修改组态画面,更改仪表量程等功能,编制PLC程序,PLC调试。

经济效益:改造后基本达到自动化联合站管理水平,可预计项目投资=系统升级费用+一次仪表完善费用+新增控制点费用+工程师培训费=80+36+10+5=131(万元)。

直接经济效益=人员费用+电能费用+轻质原油蒸发损失费=12+30+140=182(万元 /年)。

投资回收期:131/182=0.72(年)=262(天)

2 合理利用沉降罐,停用污水泵

现状:沉降罐正常生产液位10.5米,油位控制在4.5米,底部污水约6米。24小时启运底水泵抽沉降罐底水去污水罐。

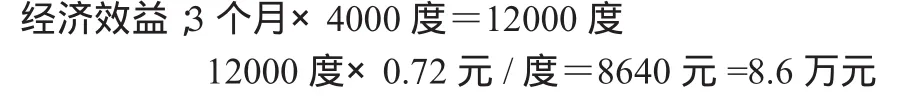

建议:由于新投运沉降罐底部无积沙,污水水质已达标,经提议利用液位差压水,停运了55KW底水泵,从长期运转底水泵到间断运转,再到彻底停运,每日可节电500度。利用自动化系统监控到的沉降罐、污水罐、滤后水罐液位值,调节气动阀开度的大小,合理控制油站污水提升泵管压,确保污水处理系统平稳有序,并且错峰旧谷,节约了电能。利用监控到得油水界面,调节气动阀开度的大小,合理控制脱水量,利用重力沉降法确保油水分离达到最好,使脱水泵始终处理罐中低含水原油,不仅节约加药量和工人的劳动强度,并且创造了巨大的经济效益。如下:

3 合理利用剩余天然气,提高发电量

现状:天然气压力的稳定是加热炉生产运行正常与否的关键,我站的三相分离器是由自动化系统全面监控的,通过及时调节油、水、气气动阀的开度,确保其平稳,经济,高效运行,但是由于油井,气井生产的特殊性,造成了天然气压力波动比较大,正常为0.12MPa,最低只有0.04MPa,最高达到0.2MPa。不仅影响到加热炉的平稳运行,造成频繁启停炉,又导致站内的两台燃气发电机400GF-T不能正常运行,既增加了劳动强度又增加了安全的不稳定性。针对此现状,利用监控到的天然气外排气动阀开启度的历史曲线,发现自动控制的气动阀排气量非常大。我们积极查找站内设备设施,与技术人员通过分析论证,利用闲置三相分离器做储气罐。3#三相分离器由于内部隔板损坏一直闲置。将3#三相分离器气出口与燃气管网连通,作为一个百方的储气罐使用。当燃气管网压力高时,储存多余的天然气;当燃气管网压力降低时,自动放出天然气,以稳定管网压力。进一步提高天然气供应量的持续性和稳定性,使天然气压力的波动值控制到最小,使天然气压力稳定在0.10MPa。确保加热炉平稳运行。

建议:经过向上级部门反映和科学论证,新增加一台天然气发电机,既满足了生产,减少环境污染,又创造了经济效益。此项改造已实施。

实施后的效果及效益:此措施实施后,不但稳定了燃气压力,提高发电量,而且优化燃气加热炉的运行参数。目前燃气管网的压力波动只有0.01Mpa,有效地保证了燃气设备的正常运行,日发电量提高近1000度,截止目前已多发电21万度,累计创效12.6万元。(见附件一)

4 对官一联合站现有自动化盘库系统进行改造

现状:原有动态交接油系统原油含水分析仪没有温度和密度补偿功能,对原油含水变化跟踪性差,不能反映原油的实时含水率,且系统软件使用VB语言编写,实时数据处理能力有限,在使用中经常存在死机现象,影响了使用效果。

原油储罐液位计老化、损坏严重,计量工人在每8个小时对站内的原油储罐进行盘库急需更换盘库,采用人工检尺盘库方式,工人劳动强度大,安全风险大,工作效率低,越来越不适应油田现代化管理的需要。

针对上述问题,为完善官一联自动化系统,在官一联中控室新上一套自动盘库、动态交接油监控系统。实现了官一联自动盘库和动态交接油技术应用,通过在线连续测量原油储罐液位、沉降罐界面以及外输原油含水率、密度及流量,利用上位机计算软件,连续监控原油库存量、外输量,从而实现了联合站原油自动盘库、外输动态交接的目的。

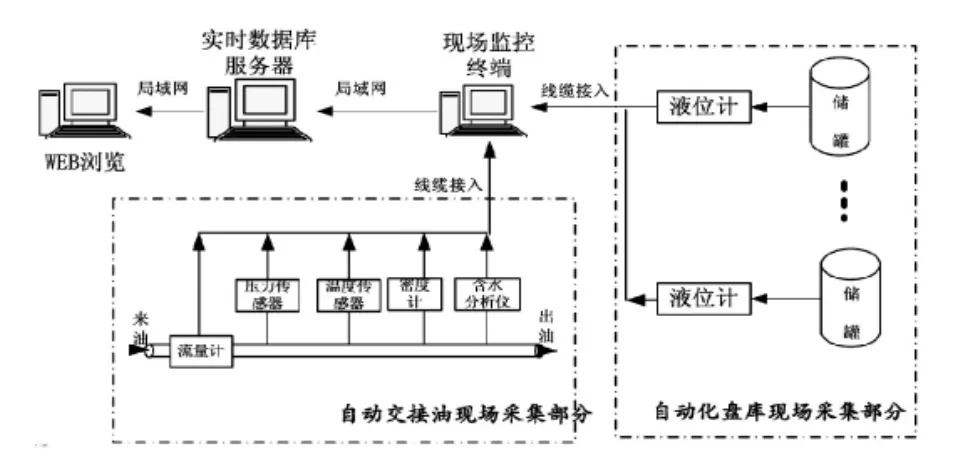

系统结构示意图如下:

从站内现场采集的数据包括压力传感器、温度传感器、密度仪、含水分析、流量计以及液位计上的各个数据通过485协议传送到主机柜中。经过PLC的内部运算处理,由网络模块将处理后数据经内网交换机分别传送到主服务器和从服务器中。自动盘库及交接油系统实时读取现场采集子系统处理的生产运行参数,包括原油外输瞬时流速、累计流量、外输原油温度、外输原油含水率、外输原油密度、储油罐液位、沉降罐界面等数据,实时监测油气集输、储运等生产运行情况,同时主服务器通过交换机能和外网进行通讯。外网的合法用户通过密码就可查询到官一联合站现场的实际数据。从而利用远程网络监控技术,实现了站内生产参数远程浏览功能。

经济和效益分析:项目实施后,经过运行表明,流量计、液位计、密度计、含水分析仪计量精度较高,与人工计量基本一致,系统性能稳定、功能强大,大大提高了官一联合站自动化技术应用水平,方便了生产管理,便于及时调整生产运行状态。不仅减轻了工人劳动强度,提高了计量精度,也避免了由于罐内含水变化造成的盘库误差,提高了盘库准确率,同时在确保安全、生产平稳运行发挥了重要作用。