基于变频技术的火焰切割机电气控制系统设计与应用

2013-11-08唐继英

靳 哲,唐继英,李 军

(天津冶金职业技术学院电气工程系,天津 300400)

1 引言

火焰切割机是连铸系统的重要设备之一,主要由切割机械、介质系统、冷却系统和电气控制系统等组成。与机械剪切相比,火焰切割具有设备结构简单、易于制造、灵活易于维修;投资省;切割速度快、割缝质量好;不受铸坯断面和温度的限制等优点,因而被广泛应用。但是,对火焰切割机的控制系统有较高的要求,切割机的运行稳定程度直接影响铸坯断面平整精度。

本项目结合某工程实例,采用西门子S7-300 PLC 和西门子MM440 变频器,开发了新型火焰切割机控制系统,系统运行稳定,定尺率高,满足了工艺和质量对切割设备的要求。

2 火焰切割机工艺简介

火焰切割机工艺过程分为靠坯、起切、切割、末切和返回5 个步骤。首先由测长系统发出信号,夹紧臂夹紧,切割枪运行,编码器计数,切割枪靠坯,预热氧、预热煤气打开进行预热,在这段时间内切割枪是不动作的,预热一段时间后,切割枪开始起切,在这个过程中切割枪慢速行驶,到达切割过程后切割枪开始快速行驶,末切又回到慢速,最后快速返回到原点。

按工艺要求火焰切割机分为自动切割、半自动切割和手动切割。

3 控制系统设计

本套火焰切割机自动切割铸坯电气控制系统设计选用德国西门子S7-300 PLC、西门子MM440 变频装置、编码器和图尔克接近开关等,分别对火焰切割机向前、切割、返回等过程进行检测和控制。

3.1 S7-300PLC系统设计

S7-300 PLC 系统 由1 个电 源 模 块PS307、1 个CPU 模块315-2DP、1 个8 通道计数器模块FM350、1个通信模块CP343、3 个DC24V 32 点数字量输入模块6ES7-321、2 个DC24V 32 点数字量输出模块6ES7-322、1 个模拟量输出模块6ES7-332 组成,如图1 所示。

图1 S7-300PLC系统配置图

电源模块电流种类有10 A、5 A 和2 A,本系统选用10 A。CPU 模块通过PROFIBUS 总线分别与切割枪变频器、割切小车变频器的串行通信口连接,根据RS232 或RS485 协议操作。计数器模块提供7 种不同的工作方式,用来读取编码器数值进行速度测量。通信模块在工业以太网上独立处理数据,其自身带有处理器,通过以太网与连铸主机相连。输入模块把现场数字信号转化为S7-300 内部电平信号。这个过程有光电隔离和RC 滤波,用于接收控制室的点火、预夹紧、夹紧、切割等操作按钮信号以及切割枪速度输入信号;接收切割小车原始位、慢速、伸缩辊、切割枪原始位等接近开关信号;接收当地控制箱夹紧、切割小车向前/返回、伸缩辊向前/返回等信号。输出模块把S7-300 的内部电平信号转换成控制过程要求的外部电平,并作隔离和功率放大处理。用于控制切割小车原始位、切割枪原始位、预夹紧、切割等动作的信号灯;用于控制切割小车向前、返回、快速、慢速抱闸、切割枪返回、速度、预加热等。模拟量输出模块用来调节变频器频率,从而改变切割枪电机速度。

3.2 MM440变频器的选用

变频器电路图如图2 所示。切割枪电动机功率为0.55 kW,变频器的电流应大于电动机的电流,选用西门子MM440,额定功率1.1 kW,额定电流为2 A 的变频器。该变频器由微处理器控制,并采用具有现代先进技术水平的绝缘栅双极型晶体管IGBT 作为功率输出器件。它具有很高的运行可靠性和功能的多样性,其脉冲宽度调制的开关频率是可选的,因而降低了电动机运行的噪声,全面而完善的保护功能为变频器和电动机提供了良好的保护。采用高性能的矢量控制技术,具有超强的过载能力,能提供持续3 s 的200%过载能力,同时提供低速高转矩输出和良好的动态特性[1]。

数字输入5、6、7、8、16、17 端为用户提供了6 个完全可编程的数字输入端,17 接复位按钮,数字输入信号经光耦隔离输入CPU,对切割枪电动机进行正反转、正反向点动、固定频率设定值控制等。模拟输入10、11 端为用户提供了0~10 V、0~20 mA 模拟信号输入,作为频率给定信号,经变频器内A/D 转换器将模拟量转换成数字量,传输给CPU 来控制系统。输出12、13 端为模拟输出端为用户提供0~20 mA 最大电阻500 Ω 的模拟信号,是经变频器内D/A 转换器将数字量转换成模拟量输出,传输给切割枪速度表进行速度显示。输出端19、20、21、22 为内部输出继电器的常开触头,外接准备好,运行两个继电器线圈其常开触头用于控制系统中。基本操作板(BOP)通过串行通讯接口与变频器相连,可以设置更改变频器的各个参数,具有五位数字的七段显示,用于显示参数的序号和参数值;报警和故障信息以及该参数的设定值和实际值,但不能存储参数的信息[2]。

4 控制功能实现

4.1 工作原理

S7-300 PLC 数字量输出与变频器数字输入端规定如下:

Q1.0——切割枪正转/停止,即切割枪前进;

Q1.1——切割枪反转/停止,即切割枪返回;

Q1.2——切割枪输入速度,即定位速度;

Q1.3——切割枪慢速,即始切速度/末切速度;

Q1.4——切割枪快速,即返回速度。

铸坯长度到定尺要求时,夹紧臂将铸坯夹紧,PLC发出割枪靠坯信号,变频器数字端口接收后,切割枪正转快速向前。此时编码器开始计数,到达靠坯位置,PLC 发出停止信号,切割枪停止运行。预热5 s 后,PLC 发出起切信号,变频器控制切割枪正转慢速向前。编码器计数,切割枪运行到起切位置,PLC 发出切割信号,改变拨码器数值,通过模拟输出端转变成切割枪需要的速度,切割枪以设定速度正转向前。编码器计数,切割枪运行到切割位置,PLC 发出末切信号,切割枪正转慢速向前。编码器继续计数,切割枪运行到末切位置,PLC 发出返回信号,变频器控制切割枪反转快速返回。编码器反向计数,当到达原始位,编码器归零,PLC 发出停止信号,变频器控制切割枪停止运行,等待下个周期。

图2 MM440变频器电路图

以上所有过程的输入信号、输出信号、模拟量信号的采集和处理都是通过S7-300 完成的。

4.2 软件编程

STEP 7 软件是西门子公司S7 系列可编程序控制器组态和编程的标准软件包,所支持的PLC 编程语言非常丰富。该软件的标准版支持STL(语句表)、LAD(梯形图)及FBD(功能块图)3 种基本编程语言,并且在STEP 7 中可以相互转换。专业版附加对GRAPH(顺序功能图)、SCL(结构化控制语言)、HiGraph(图形编程语言)、CFC(连续功能图)等编程语言的支持。本系统程序结构如下:

组织块OB1:用于循环程序处理,是程序的最基本模块。

功能程序块FC9~FC12:FC9 程序是用来检测和计算铸坯长度;FC10 程序是调用编码器的程序,给编码器清零和赋值;FC11 程序是编码器速度管理程序,它给出靠坯、起切、切割、末切和返回区域,从而驱动变频器工作;FC12 程序是整个应用程序的重点部分,切割枪的向前和返回都在这个程序中。

数据块DB2 和DB3:DB2 存放切割过程重要数据,DB3 存放铸流过程数据,在切割和浇铸过程中,它需要一些数据起到联锁保护作用,通过这两个数据块,使重要的数据可以互相传输。

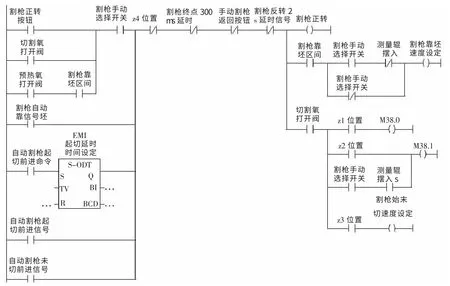

本系统编程语言采用梯形图,比较形象直观,容易掌握。系统中切割枪向前运行的梯形图程序如图3所示。梯形图与继电器控制电路图的表达方式极为相似,适合于熟悉继电器控制电路的用户使用,特别适用于数字量逻辑控制。

图3 切割枪向前运行的梯形图程序

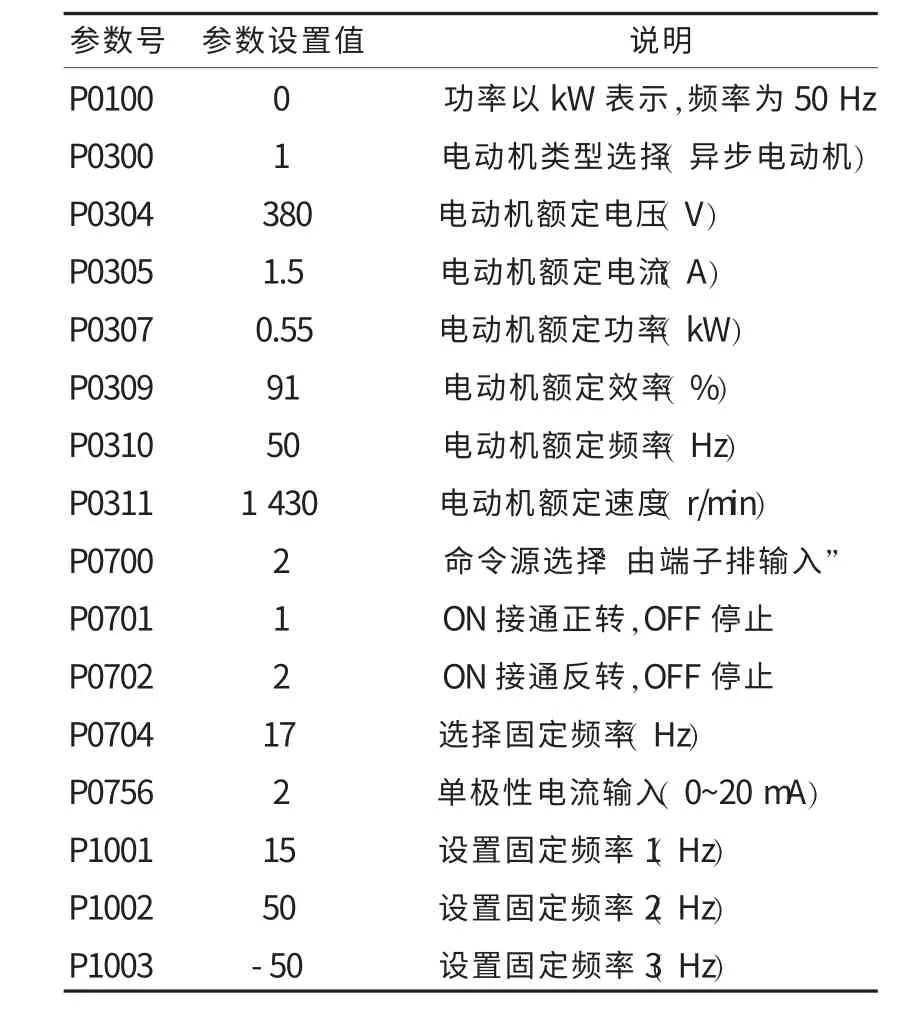

4.3 变频器参数设置

在确保接线无误的情况下,合上电源并设置MM440 参数,设置P0010=30,P0970=1,然后按下P键,使变频器恢复到出厂的默认值。变频器各项参数设置如表1 所示。

表1 变频器参数设置表

4.4 火焰切割机HMI监控画面设计

上位机监控采用WinCC6.0 版本组态软件进行设计。该监控软件由德国西门子公司与微软公司共同开发,是结合西门子在过程自动化领域中的先进技术和微机软件的强大功能的产物。用户可以在WinCC 友好的界面下进行组态、编程和数据管理,能够显示实时数据、历史数据,生成实时数据曲线与历史数据曲线,并能生成报表打印出来[3]。

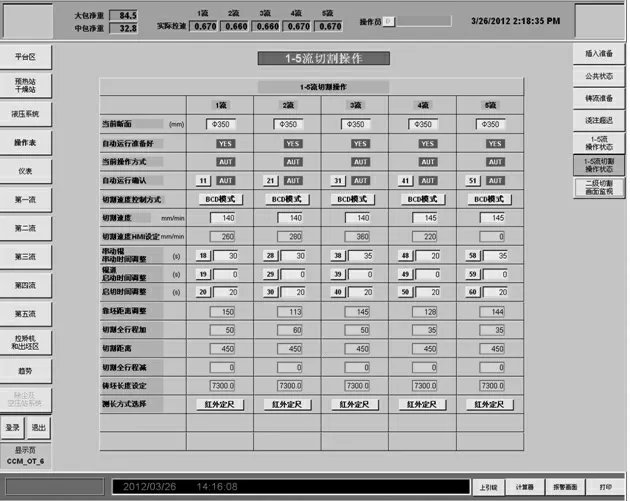

根据现场具体实际,设计了总画面、一级监控画面和二级监控画面。操作人员登录后显示总监控画面,画面显示整个生产工艺的运行情况。在总监控画面左侧,设置了一列一级监控画面链接按钮,链接的画面包括:液压系统、操作表、仪表运行、趋势以及第一流到第五流等监控画面。点击任何一个一级监控画面链接按钮,在显示该部分整体运行情况的同时,在该画面的右侧,同时显示若干个二级监控画面链接按钮,点击这些按钮,可以显示相应的二级监控画面并可以对该部分的参数进行显示和设置。

图4 是炼钢厂火焰切割机1~5 流切割操作状态监控画面,用来显示和设置操作的各个参数,如:切割速度控制方式、切割速度、起切时间调整、切割距离调整、铸坯长度设定等。

图4 火焰切割机HMI监控画面

5 结束语

利用西门子STEP7 软件编写PLC 梯形图程序进行变频调速控制,提高了系统运行的平稳性、工作的可靠性,操作与维护的也很方便,同时节约了大量电能。由于系统在设置参数P1300 时选用的是无速度反馈的矢量控制方式对电动机的速度进行控制,可以得到大的转矩,改善瞬态响应特性,具有良好的速度稳定性,而且在低频时可以提高电动机的转矩。经实践证明,采用PLC-变频器控制的火焰切割机调速系统给企业带来了更大的效益。

[1]马宁,孔红.S7-300PLC和MM440变频器的原理与应用[M].北京:机械工业出版社,2006:265-270

[2]孙书芳.西门子PLC高级培训教程[M].北京:人民邮电出版社,2011:310-319

[3]陈海霞.西门子S7-300/400PLC编程技术及工程应用[M].北京:机械工业出版社,2012:337-338.