隔膜式蓄能器故障分析及结构改进

2013-11-06周桂凤

周桂凤

(泰安航天特种车有限公司,山东泰安 271000)

0 前言

某些汽车制造厂家采用隔膜式蓄能器作为悬挂系统液压空气弹簧以吸收冲击力。油液实际上是不可压缩的,所以不能储存压力能,隔膜式蓄能器是利用气体的可压缩性来储存油液,采用氮气作为可压缩介质。隔膜式蓄能器由液体部分和气体部分组成,隔膜用作气体密封隔离件,液体部分作为传力介质,气体部分作为弹性元件,吸收冲击,减小振动。

隔膜式蓄能器分焊接式结构和螺纹式结构,焊接式结构由焊接的密封压力容器、橡胶隔膜、阀座组成,橡胶隔膜完全密封在容器壳体内,用以隔离液体和气体,不可更换。螺纹式结构由上壳体、下壳体、橡胶隔膜、阀座、锁紧螺母组成,橡胶隔膜可更换。本文讨论的是隔膜式螺纹结构蓄能器故障及结构改进。图1为隔膜式螺纹结构蓄能器示意图。

1 工作原理及常见故障

蓄能器在工作前,首先按充气压力P0的要求进行充气(一般为氮气),在工作过程中,蓄能器不断地储存与释放油液,因此,腔内的压力与容积在不断地变化,这种变化是通过隔膜式橡胶皮碗的变形来完成,当橡胶皮碗发生故障时,蓄能器失效。根据多年的使用经验,隔膜式蓄能器的常见故障为:(1)漏气;(2)漏油。

蓄能器漏气主要发生在充气螺钉处,主要原因是蓄能器在使用一段时间后,充气螺钉经过多次拆装,组合垫圈容易被损坏,失去密封作用,加之蓄能器在使用过程中,总是处于充液与放液交替的变化过程中,系统中工作机构的压力冲击,不可避免地出现振动,使此处的螺纹联接产生松动,造成密封能力下降。

图1 隔膜式螺纹结构蓄能器示意图

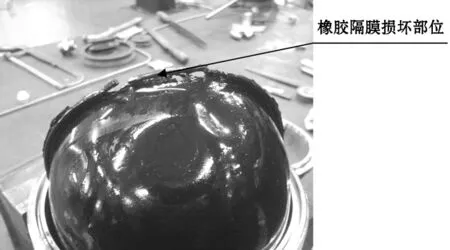

蓄能器漏油主要发生在上下壳体结合密封面处,主要表现为蓄能器内橡胶隔膜损坏,部分隔膜压边从上、下壳体缝隙内挤出撕裂并脱落,密封失效,导致漏气、漏油。如图2、图3所示。

图2 内橡胶隔膜损坏

图3 隔膜压边撕裂

由于加工误差、装配误差,再加上在内部液体高压作用下金属件产生的拉伸变形,同时上下壳体装配过程中无止口定位,蓄能器上下壳体接触面之间局部出现间隙,橡胶隔膜压边的一部分在液体压力作用下,被挤入上、下壳体间隙中去,引起隔膜压边的局部应力集中,且随液体压力及间隙的增加而增大,以致在运动过程中将其咬伤切掉,当液体在高压、高频脉动时,隔膜更易发生间隙挤出现象。因而导致隔膜损坏出现漏油现象。图4所示为理想结构下示意图。图5为隔膜间隙挤出图。

图4 隔膜理想状态图

图5 隔膜间隙挤出图

2 采取的措施及验证

2.1 蓄能器漏气

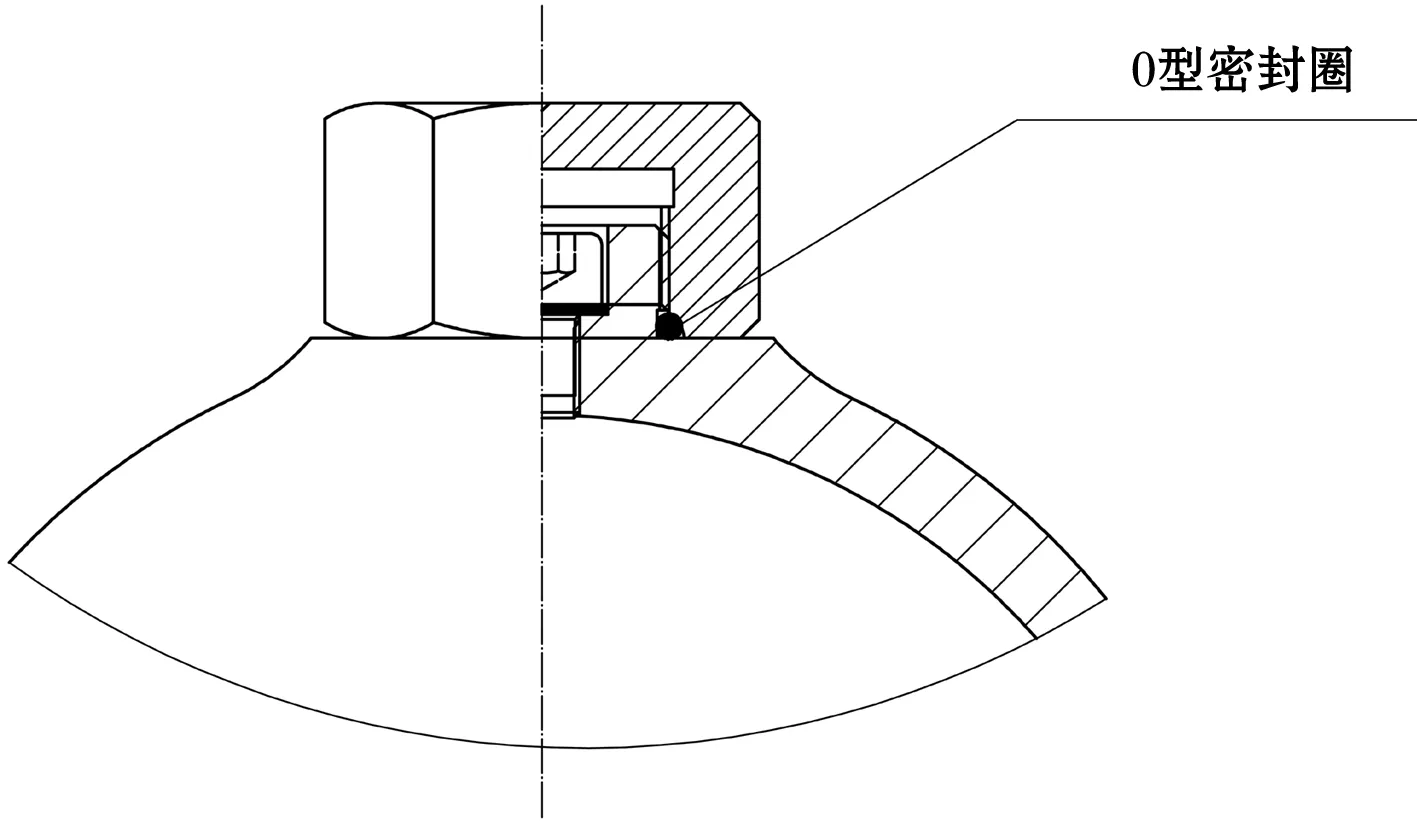

针对蓄能器漏气,采取的措施为:(1)将充气螺钉处组合垫圈更换为进口组合垫圈;(2)在气帽处另增加一道O型圈密封。如图6所示。

图6 漏气改进结构图

2.2 蓄能器漏油

为防止橡胶隔膜的间隙挤出,则密封间隙必须相应减小。如减小密封间隙,势必增加制作难度和制作成本。由于加工误差和金属件高压变形使密封面存在间隙在所难免,不能保证密封面间的完全嵌合,为改善金属件制作工艺和降低制作成本,行之有效的方法就是增加保护挡圈。加高硬度(绍尔90度)聚四氟乙烯挡圈结构克服了绍尔60度橡胶隔膜向外挤压的问题。同时在上、下壳体之间增加了止口定位,降低了制作难度,当上下壳体接触面出现局部间隙时,挡圈被挤压在接触面处填补间隙,阻止橡胶被挤出。而聚四氟乙烯挡圈因硬度较高,不会被挤出。聚四氟乙烯材料使用温度范围为-60℃~200℃,满足了系统要求。经过计算和试验验证,选择1 mm的聚四氟乙烯挡圈可以避免橡胶变形和挤压失效问题的发生,如图7所示。

图7 漏油改进结构图

3 结束语

改进结构后的蓄能器经过耐压密封和动作试验,合格率100%。在后续装车使用过程中也未发生蓄能器漏油漏气问题。