长条形箱体结构变形问题分析与研究

2013-11-06武红斌吴香清

武红斌,吴香清

(中联重科股份有限公司,湖南长沙 410205)

长条形箱型结构变形一直是结构件生产中的难点,其返工率较高,不仅给生产带来了极大的困扰和额外的工作量,而且严重影响了产品的使用性能,比如容易造成箱体构件上轴套孔单边严重,受力不均,影响零件互换性,降低母材强度,造成后续焊缝开裂等[1-2]。

为减少生产中返工率高带来的各种非增值劳动,提高生产效率,有必要对该种结构的生产质量进行控制、改善。本文通过对长条形箱体结构变形的原因进行了分析,并提出相应的预防措施和解决方案。

1 变形问题分析

1.1 箱体长度误差超出工艺允许范围

1.1.1 立板拼焊误差

一方面,板材下料尺寸与下料图尺寸不一致,需在结构件制作时修割立板,而修割时采用的是火焰切割,对接处的坡口钝边会被切割掉,而切割后的斜边与实际斜边不平行,导致铆焊时难以控制板与板之间的间隙。

另一方面,铆焊时立板总长控制一定,但板与板之间间隙(1~3 mm)的差异,导致焊接后收缩量不同而产生长度变化。

1.1.2 组箱拼焊的工序问题

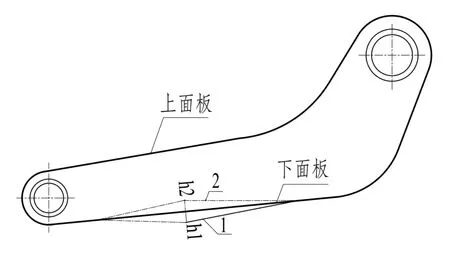

结构类型相同的箱体,当工序一定时,弯曲变形规律是相同的。对于常规箱体,正常焊接顺序(先自动焊,后首尾焊)时,箱体变形趋势往如图1中1所示方向,可导致总长变短。当生产任务较大时,部分箱体是按非正常工序,即先首尾焊,后自动焊。当首尾焊接完毕后,箱体中间部分4条主焊缝焊接时不能自由收缩,不仅变形量不一样,而且变形方向也没有规律:可能是按图1中1所示方向变形,也可能按图1中2所示方向变形(此变化会使箱体总长变长)

图1 长条形箱体结构焊接变形示意图

1.2 箱体中线、立板垂直度超出工艺允许范围

1.2.1 左右立板不对称易引起箱体扭曲

箱体立板长宽比较大,下料时立板的旁弯量较大(其中有的旁弯量超过5 mm的概率高达10%以上)。理论上左右立板是对称的,但若左立板是往上面板方向旁弯,而右立板是往下面板方向旁弯(反之亦然),如果不经过修磨或其他处理就组箱,将会造成箱体在Z轴方向(箱体高度方向)的扭曲变形,因为组箱是以下面板为定位基准。

1.2.2 下面板旁弯+箱体结构设计紧凑引起的弯曲

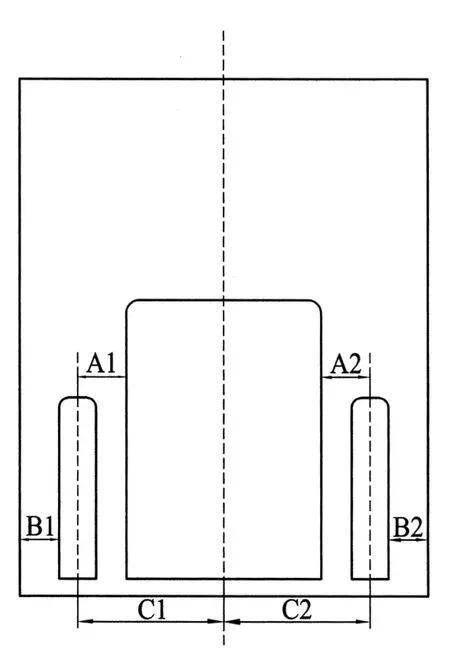

(1)根部面板下料时中心线偏移,如图2所示。完全对称的零件,下料后,会出现 A1≠A2,B1≠B2 且 C1≠C2的情况。

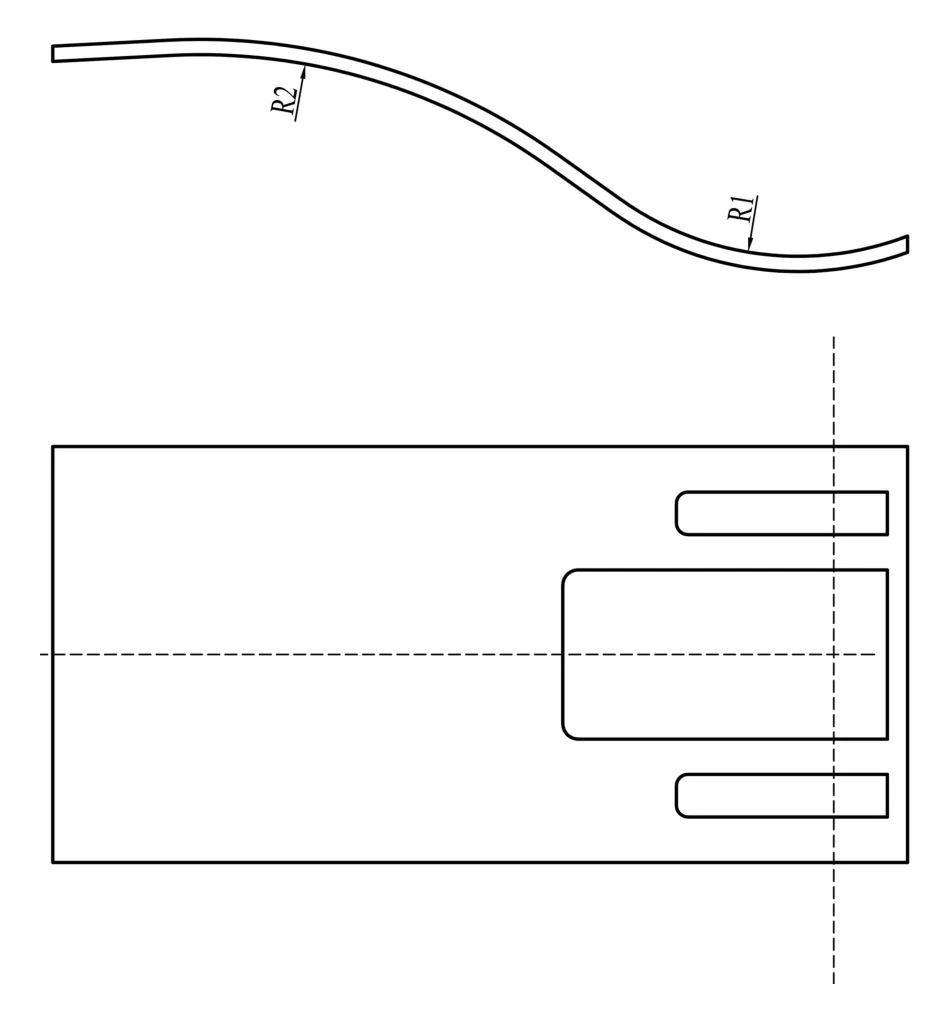

(2)根部面板(如图3所示)折弯时,模具与零件理论折弯线不完全重合,且折弯后有一定的回弹,结果导致折弯后的零件弯曲部分存一定扭曲。

图2 根部面板尺寸示意

(3)部分面板较长(如部分面板长度超过了10米),下料时存在较大的旁弯。

图3 根部面板折弯示意图

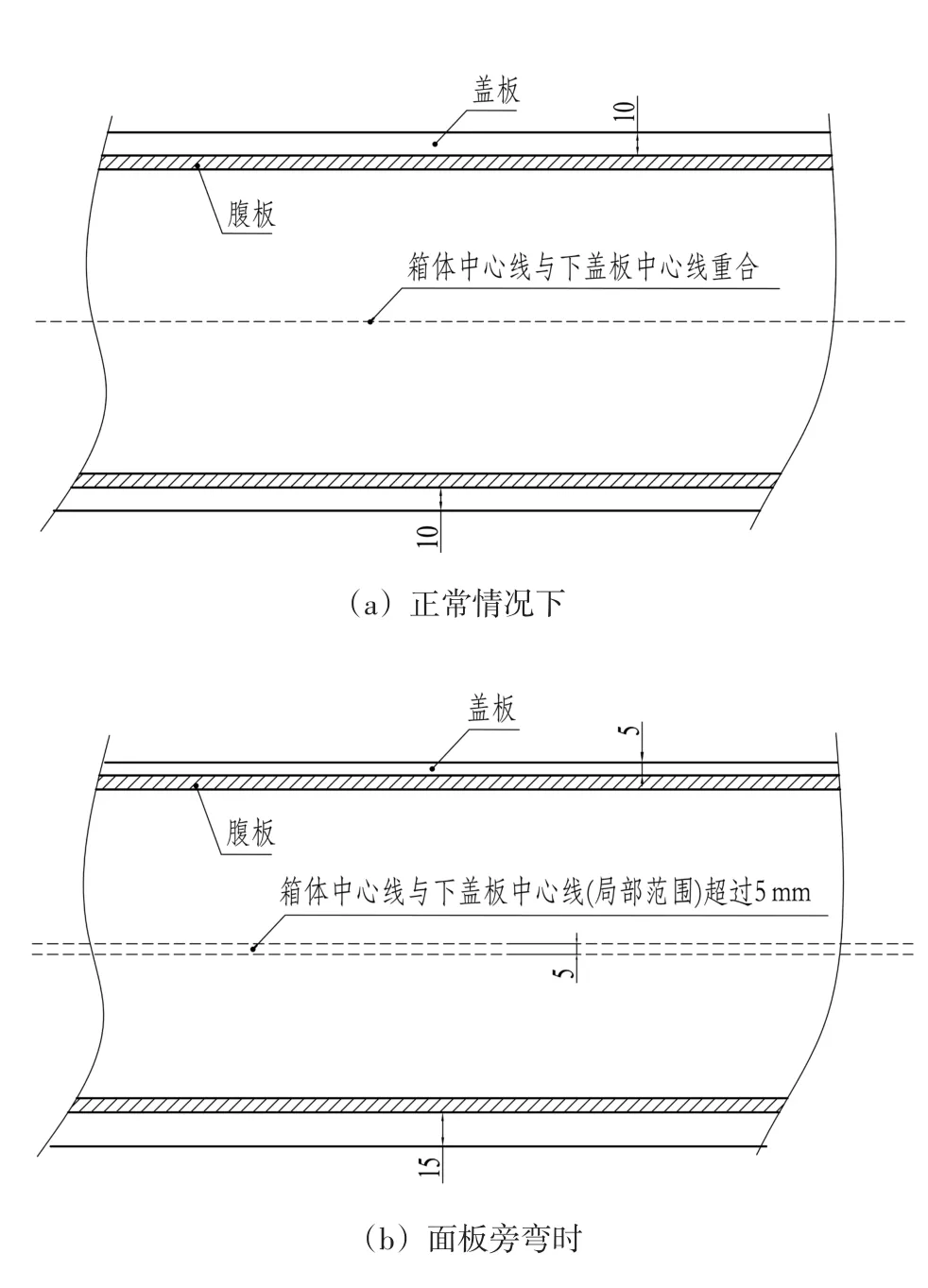

(4)组箱体时,由于工人技能水平各异,面板局部存在扭曲、旁弯,加之箱体结构设计较为紧凑:大部分产品的立板外侧到面板边缘的距离仅为10 mm,而对应的角焊焊脚≥7 mm,当面板不旁弯(即箱体中线不偏移)时,左、右立板理论对称中心与下面板焊件实际对称中心重合,如图4(a)所示;当面板旁弯时,为了保证箱体不弯曲变形,必须保证组箱时左、右立板以箱体中线两侧分中,当下面板局部范围内旁弯量超过5 mm时,就会出现图4(b)所示的情况:由于一侧焊角不够(≤5 mm),已不能保证焊接强度要求。

1.2.3 端部上、下面板相对箱体中线往相反方向偏移

组箱后,端部上、下面板出现错位,上面板往箱体中线一侧偏移,而下面板往箱体中线另一侧偏移,当两者偏移之和较大时,最终只能打磨面板边缘,严重时,需刨除端部立板与面板的焊缝,重新进行焊接,严重影响板材质量。

1.2.4 机加工与结构件制作的基准不一致

由于箱体立板内侧与下面板间是间断焊,组箱时为了保证左、右立板与下面板的垂直度,只能以下面板为基准,但将误差累积在上面板上,而机加工以上面板为基准,最终将导致校正上面板后,不能保证立板的垂直度。

图4 立板与盖板的装配示意图

2 预防措施及效果分析

2.1 模型分析及建立

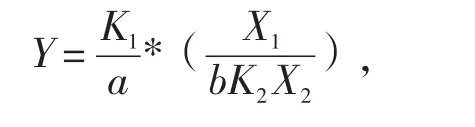

表1为影响箱体返工的因素及对应的分析。

为了分析表1中的影响因素对箱体返工率的影响,可引用来进行分析。

表1 长条形箱体结构变形影响因素分析

由于k2、c为常数,而K1(箱体质量及标准要求)、a(工人熟练程度及操作水平)及X1(箱体产量)是比较客观的因素;因此,为了提高箱体质量,最有效的方式就是从b(提前采取的预防措施)和X2(工人的责任心、品质对箱体质量的要求和把关程度)两方面来进行改善。

2.2 预防措施

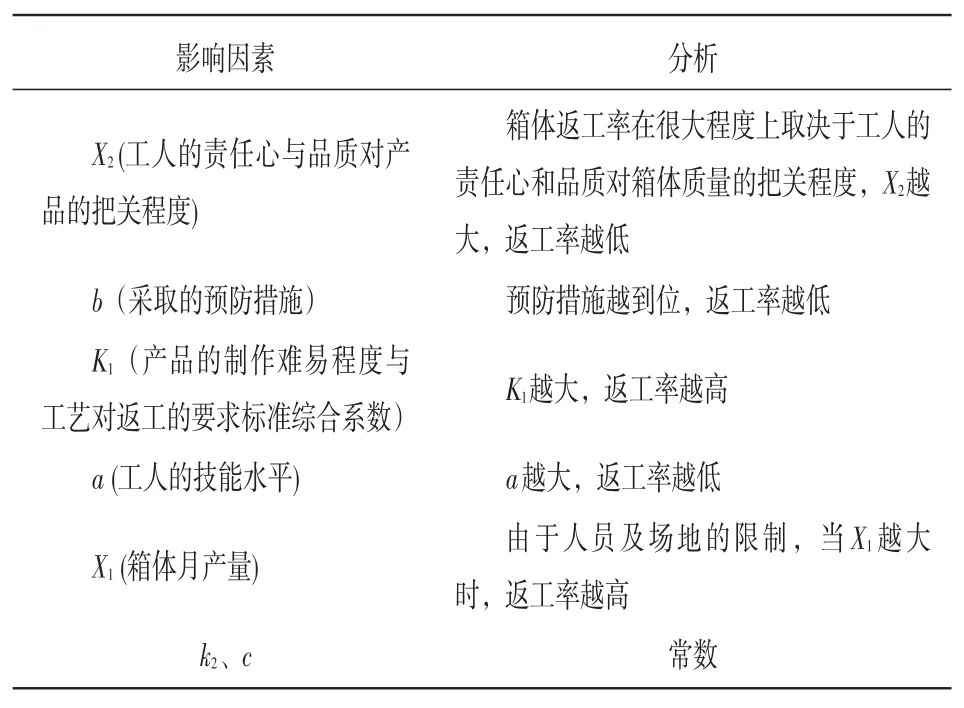

针对上述问题,表2列出了相应问题的预防措施。

2.3 效果分析

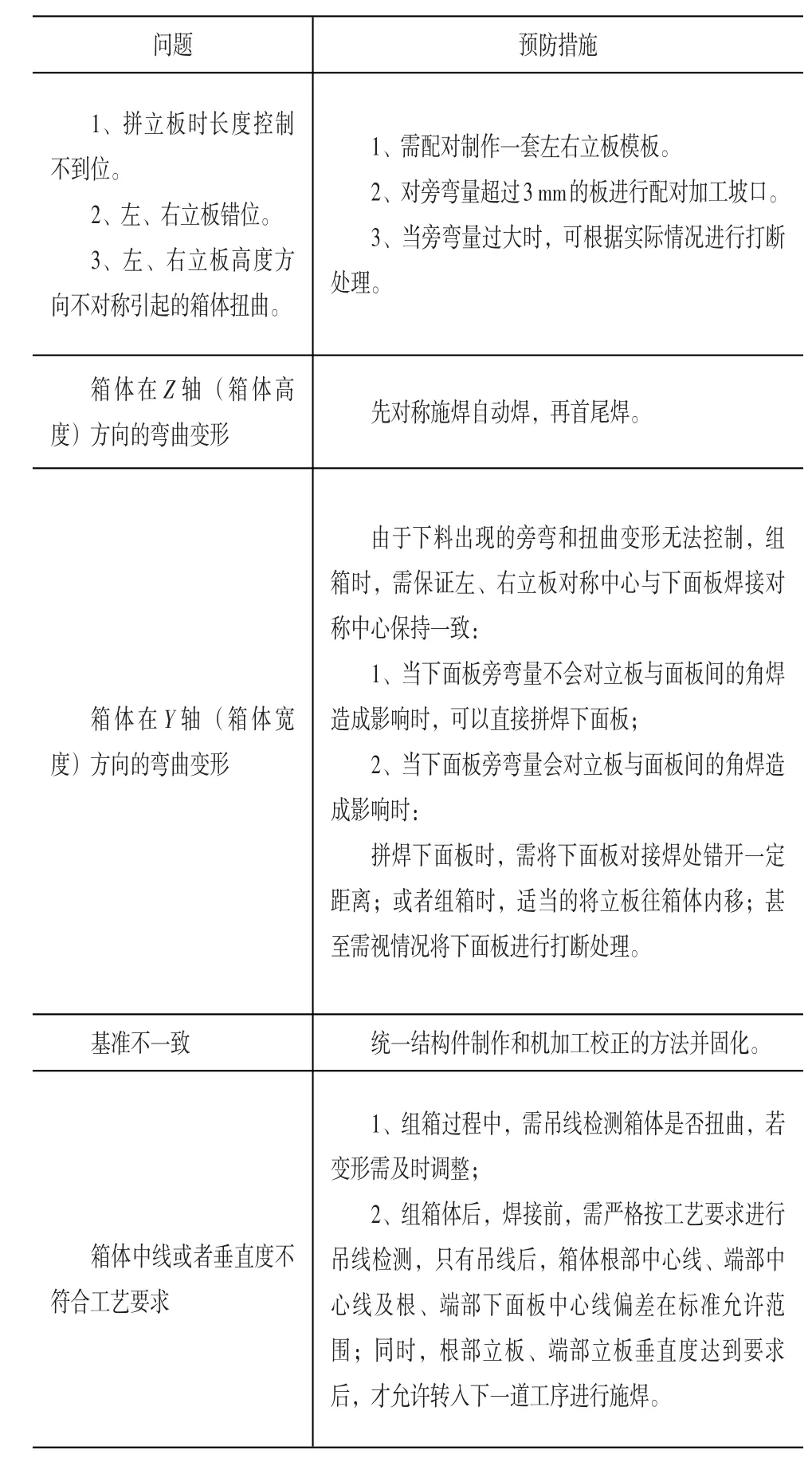

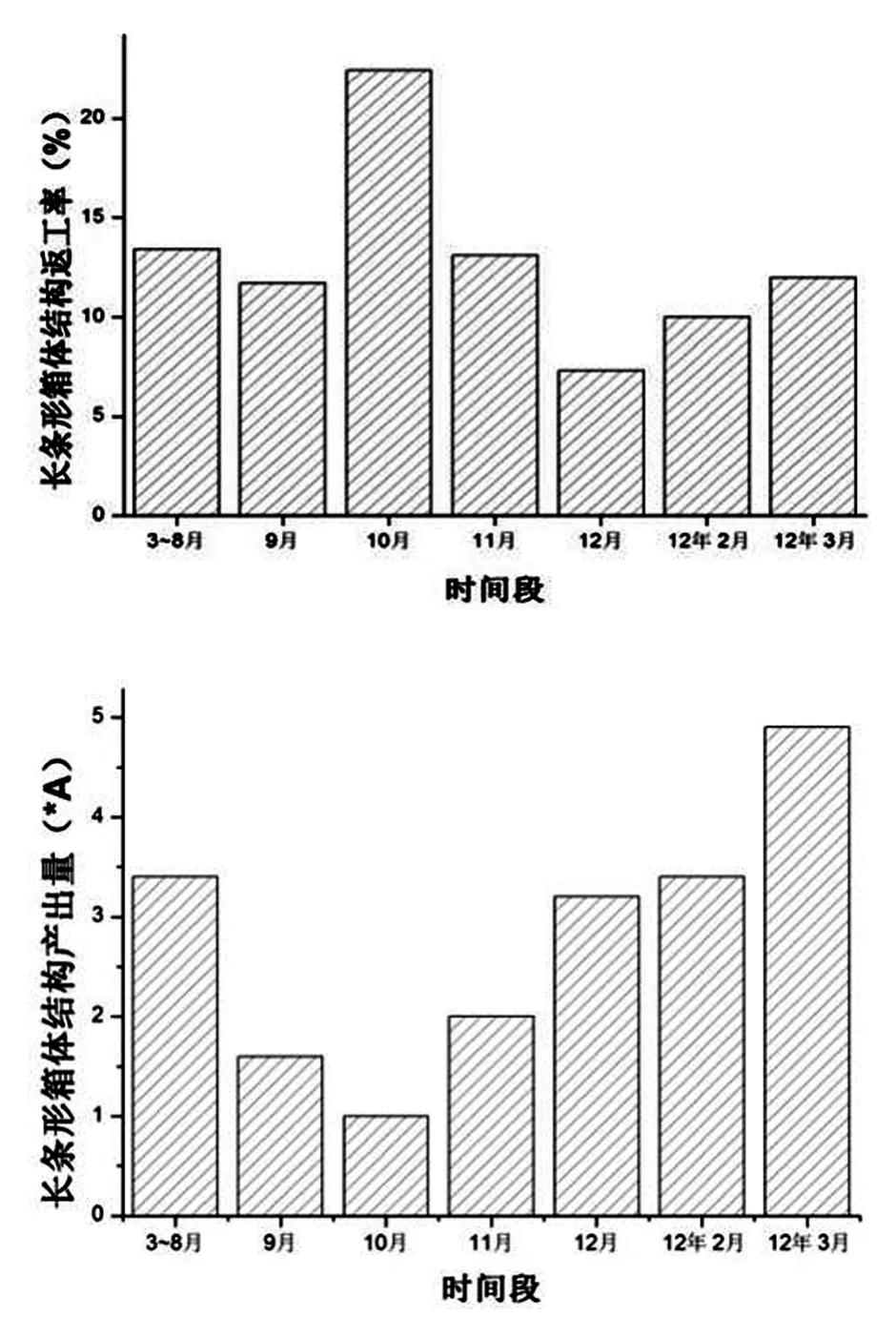

图5分别为不同时间段对应的返工率及月产量。

表2 长条形箱体结构变形问题预防措施

图5 不同时间段对应的返工率及箱体产量

通过抽检2011年月份的生产数据,从图5中可以看出两个重要的拐点,一个出现在11年10月份,一个出现在12年2月份。

(1)从2011年10月开始,随着箱体的质量提升项目的开展,返工率迅速增大,但提出了相应预防措施,同时将结构吊线过程控制纳入日常质检、抽检作业范畴;随着时间的推移,工人技术水平逐步得到了提高,质量也得到改善,当产量在一定范围内增大时,返工率并没有增加,反而有所下降,说明改善效果较明显。

(2)2012年2月开始,在生产场地和工人数量一定的前提下,生产量提高了50%以上,在巨大的生产压力下,工人不再进行吊线和其他检测,品质检测力度也相应的下降,这使得返工率又有所上升,但较2011年10月之前还是有所改善的。

(3)为了降低返工率,必须在生产场地、人员配置等与产量相匹配,同时,必须加大质检力度。

3 结论及展望

3.1 结论

(1)通过一系列预防的提出,箱体质量得到了较好的控制,到2011年12月止,箱体的返工率已从23%降低到了8%以下;

(2)要真正能控制好产品质量,降低返工率,必须保证生产场地、人员配置及品质检测力度与生产量相匹配。

3.2 展望

(1)车间实行责任制;

(2)品质加大检测力度;

(3)工艺应运用好PFMEA(过程失效模式影响与分析)工具,在产品试制之前进行失效分析,并提出相应的预防措施,同时在焊接和装配过程中尽量采用工装,减少人为因素的影响;

(4)设计进行结构优化。

[1]付荣柏.焊接变形的控制与矫正[M].北京:机械工业出版社,2006.

[2]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2002.