KYF-300浮选机上部槽体制作工艺研究

2013-11-06唐家伟刘义敏姚明钊

唐家伟,潘 鑫,刘义敏,姚明钊

(北京矿冶研究总院固安机械有限公司,河北廊坊 065500)

KYF-300选机是北京矿冶研究总院研制的超大型浮选机,处于国际领先水平,其特点是日处理矿浆能力大,单位能效低,占地面积小,生产效率高,从而得到许多大型矿业公司的青睐(中铝秘鲁项目就投产了28台,中国黄金乌山项目投产18台),成为市场的主流产品。为了适应产品规模化需要,本文结合KYF-300浮选机结构特性及KYF-100大型浮选机工业试制经验[1],就KYF-300超大型浮选机上部槽体工业制作进行工艺研究,目的是为了今后大批量生产制定合理化装配焊接顺序方案,提高产品质量,降低生产成本,增强国内及国际市场竞争力。

1 原材料及设备

1.1 原材料

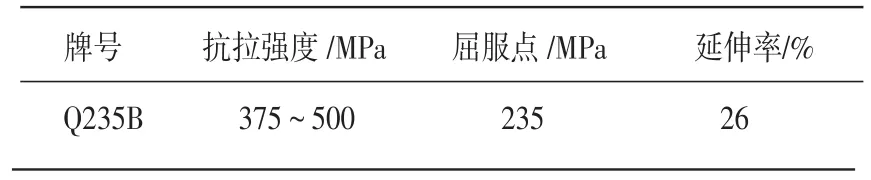

本次试制产品用的主要原材料为Q235B钢板,钢板厚度分别为:δ1=10 mm,δ2=16 mm,其成分及力学性能见表1及表2。

表1 Q253B级钢板主要化学成分

表2 Q253B级钢板的力学特性

以上原材料经复检(外观检测、物理检测),原材料表面没有麻点、凹坑和锈斑等缺陷,力学性能符合要求,厚度及其他性能也都满足GB/T3274-2007标准。

1.2 设备

本次产品试制所投入的生产设备主要有深圳佳士二氧化碳气体保护焊、常州苏达数控切割机、北京富华仿型切割机、武汉机床三辊卷圆机/剪板机以及无损超声波探伤仪等工业设备。

2 KYF-300浮选机上部槽体的制作

2.1 槽体板材下料

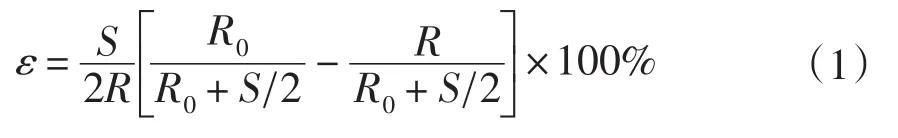

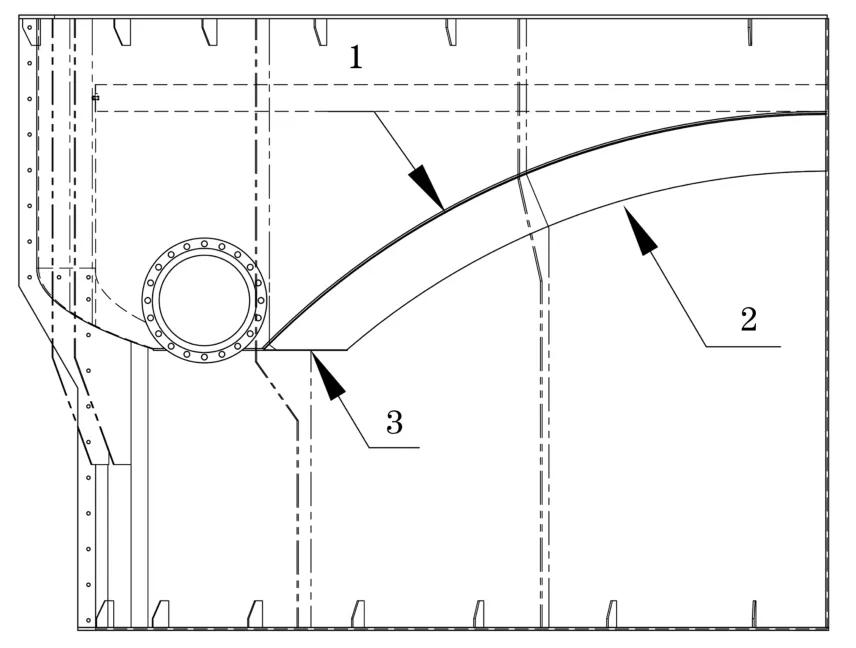

KYF-300浮选机上部槽体结构复杂,主要由筒体及外置泡沫槽组成,具体见图1,其下料主要涉及到放样、卷板和尺寸检验。KYF-300浮选机上部槽体放样时,筒体的展开尺寸均以筒节的平均直径尺寸为计算依据,同时也应考虑板厚的实际尺寸对放样带来的误差以及筒节在卷制过程中钢板发生塑性弯曲变形,使钢板沿厚度方向和长度方向发生变化。筒节外圆的周长延伸率ε可按式(1)[2]计算:

式(1)中,R0和R分别为弯卷前后的平均半径,S为板厚。冷弯时,筒节存在外圆伸长率,在确定钢板落料尺寸时应予以注意。

经上述分析,对筒节进行展开,具体放样展开公式如(2)所示:

式(2)中,D1和D2分别为筒体的外径及内径(单位:mm),L为展开长度(单位:mm)。板料下好后,按表3要求检查验收,尺寸检验合格后再进行卷圆。

表3 板料尺寸允许偏差

外置泡沫槽由前/后底板、斜底板和外泡沫圆弧板组成。外置泡沫槽的前底板结构为椭圆形,外泡沫圆弧板为斜圆柱结构,对此结构放样采取Solidworks三维软件放样。Solidworks三维软件放样的优点能将放好样的前后底板、斜板和外泡沫圆弧板生成三维立体模型进行预装配,即时发现那些放样尺寸错误,避免在实际放样中类似问题的出现。

板材采用数控切割机下料,气割工艺参数见表4。数控下料精确度高,能保证工件的下料工艺技术要求。随后将上述下好的板料在三辊卷圆机上卷制成型,弧度要略小于实际圆弧度,以方便后期装配。

图1 上部槽体示意图

表4 数控气割参数

2.2 KYF-300超大型浮选机上部槽体的焊装

2.2.1 槽体的对装

上部槽体椭圆度、竖法兰定位和外置泡沫槽对装是此次对装过程的技术难题,为了解决这一技术难题,本文采用先装圆弧板和外置泡沫槽槽体,再装竖法兰和底板的倒装方法,并借助如图2所示的工装台进行装配。此工装台由24个高度为440 mm的支撑架和平台法兰固定架组成,均匀分布在直径为8 210 mm和9 080 mm的圆上,具体装配如下所述。

图2 工装台

首先,在工装台及支撑架上用划规分别画出槽体上法兰和圆弧板的焊接定位线。用专用吊装工具将圆弧板和上部法兰依次吊装到制定好的工装台上(具体装配如图3所示),将其与焊接定位线调整合适,依次从中间向两端分别点固牢靠,目的是防止圆弧板从工装台上脱落以及在对装过程中不发生移动和扭曲,在一定程度上保证了槽体筒节的椭圆度。

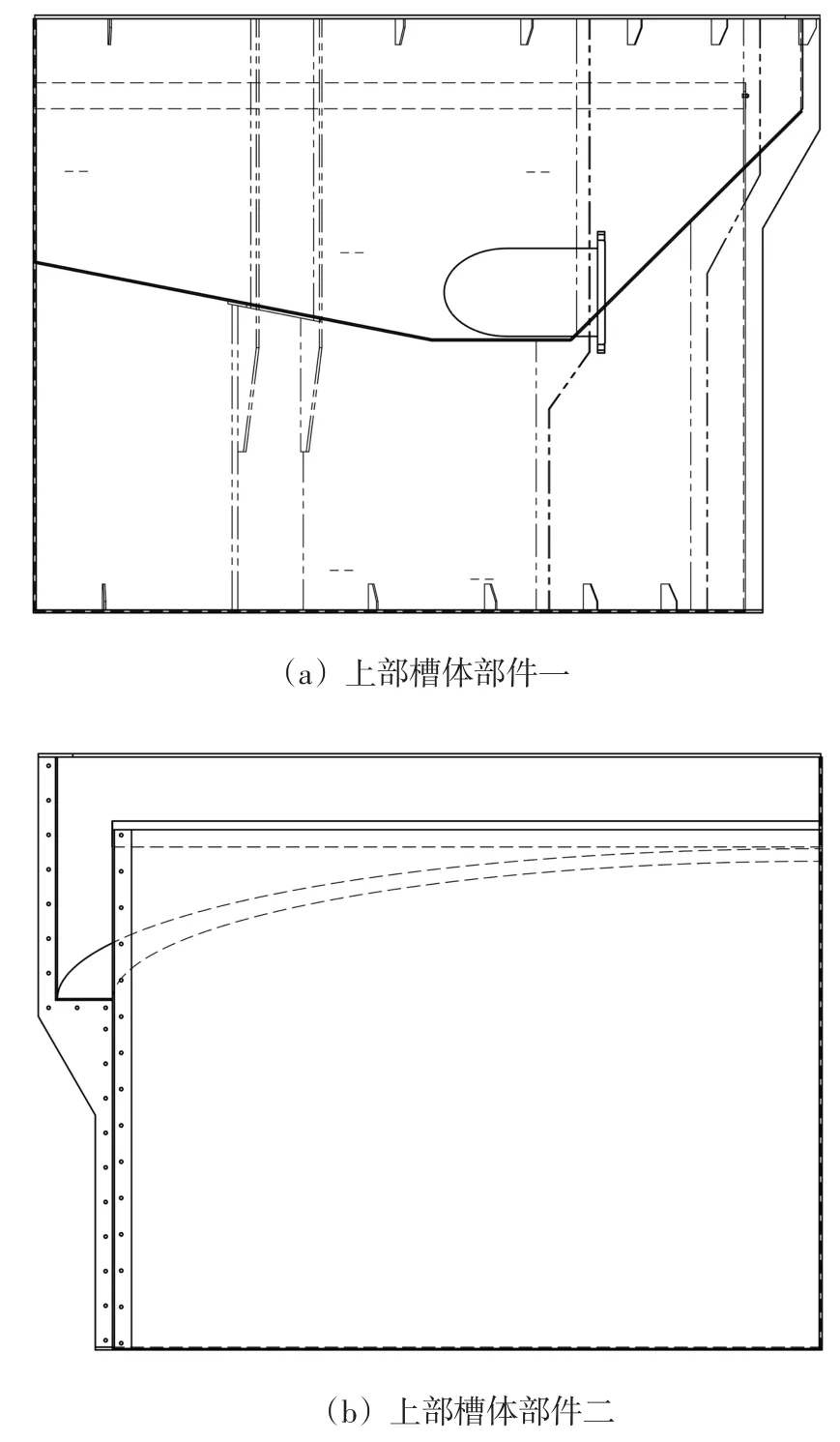

图3 上部槽体部件对装的图

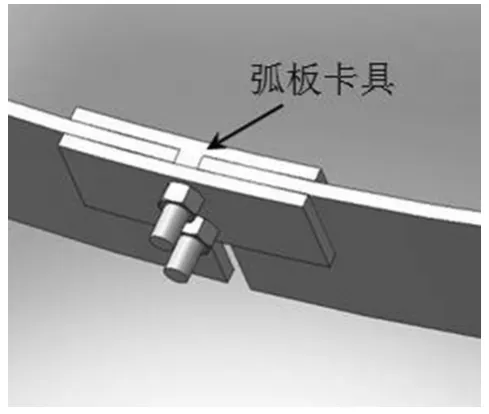

其次,圆弧板与圆弧板之间是通过竖法兰连接而成。在初装时,连接法兰用弧板工装卡具(如图4所示)替代安装,此工装即能保证竖法兰的装配间隙,又能保证在调节圆弧板时不发生局部扭曲变形。随后用圆弧调节器将圆弧板调整合适,再给槽体圆弧板打刚性固定支撑来约束槽体回弹,支撑分上中下三层,每两层之间通过支撑杆连接,具体见图5。此支撑在径向和轴向上约束圆弧板的两个自由度,克服因弧板回弹对后续外置泡沫槽组装的不良影响。

图4 弧板工装卡具

图5 三层固定支撑

最后,根据外置泡沫槽的装配工艺,先将外置泡沫槽筒体按要求装配在上部槽体法兰上,再将竖法兰安装在弧板工装卡具位置,此安装工序能防止在外置泡沫槽调整阶段发生错边,避免后续竖法兰安装不上。外置泡沫槽底板及斜底板依次安装在外置泡沫槽筒体上,通过泡沫底板及斜底板调整外置泡沫槽筒体与槽体筒节的距离,并确定装配间隙。将对装好的外置泡沫槽用电弧焊从中间向两端对称点固,点固定位焊长度要在10~15 mm之间,点焊焊脚尺寸为设计焊脚尺寸的1/3。

2.2.2 槽体的焊接

在装配顺序完全合理的情况下,若焊接次序不对,也会很容易产生焊接变形,进而影响产品质量,轻则造成返工,重则会报废。因此,本文充分研究了外置泡沫槽体结构及焊接变形,并参考KYF-100浮选机上部槽体制作工艺[1]制定了科学合理的KYF-300超大型浮选机上部槽体焊接顺序,具体如下。

(1)上部槽体的焊接工艺,采用J422焊条,BX-500型手弧焊机。本文施焊的具体焊接参数:外置泡沫槽焊缝为多层焊。第一层打底,焊条直径Ф3.2 mm,焊接电流110~140 A,电弧电压20~24 V,焊接速度8~10 m/h;第二层盖面,焊条直径4.0 mm,焊接电流150~180 A,电弧电压22~25 V,焊接速度8~12 m/h。第一层打底焊采用单面焊双面成型技术,要保证根部焊透。

(2)上部槽体的焊接顺序,此顺序方案是为减小外置泡沫槽的刚性拘束,避免槽体局部应力集中,使焊缝有最大限度的自由收缩余量,使产品一次成型,避免二次矫正,提高劳动效率,因此,编制合理的外置泡沫槽体施焊顺序是本文的焊接关键技术。

根据先短后长、先横(横向收缩为主)后纵(纵向收缩为主)的指导原则,本文设计了此次上部槽体的具体焊接顺序,具体如图6所示。先焊接与竖法兰连接的横向收缩焊缝,再焊接外置泡沫槽底板的横向收焊缝,紧接着焊接外置泡沫槽筒体与底板焊缝,最后焊接槽体筒节与底板焊缝,采用这种焊接顺序主要是防止焊接应力集中,造成筒体及外置泡沫槽严重变形。

图6 泡沫槽焊接顺序示意图

另外,焊接竖法兰时采用从中间向两端退焊法进行焊接,为保证间断焊法兰角变形量不超标,根据间断单面角焊缝收缩(Δ横)的估算公式(3)反推出了焊缝长度(L)与焊缝间距(e)的关系式(4),得出焊缝间距越大,焊缝长度越小,则单面角接焊缝收缩越小。

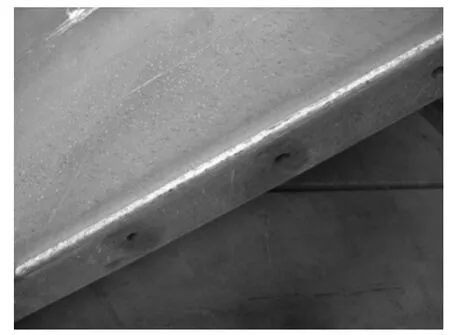

式(3)、(4)中:Δ横为角接头横向收缩量,K为焊脚尺寸,δ、b、b1、e和L分别为板厚、板宽、焊缝长度和间断长度,ξ2为0.4~0.6mm。计算得出,当e=300 mm,L=400 mm时,间断焊单面角焊缝收缩量能满足法兰技术指标的要求,焊后槽体法兰的效果图如图7所示。此焊接工艺即保证法兰的技术指标,又能保证槽体的装配质量,同时减少了返修的次数,有效地提高了劳动效率,降低了生产成本。

(3)焊接外置泡沫槽时,应先焊接环向焊缝,再焊接纵向焊缝。环焊缝主要受纵向应力影响为主,先焊接环焊缝时,工件能在纵向上自由收缩,拘束度较小,能避免一定程度的应力集中现象。若先焊接纵焊缝,再焊接环向焊缝,纵焊缝将环焊缝的纵向收缩刚性固定,势必造成内应力集中,容易在槽体解体时发生挠曲变形,轻则影响二次装配,重则造成产品报废。

在焊接外置泡沫槽底板环焊缝时,应该先焊接泡沫槽外侧环焊缝。在焊接外侧环焊缝时,侧面角焊缝受纵向收缩和横向收缩应力影响,纵向收缩应力主要表现在焊缝两端受压应力,中间受拉应力,与筒体回弹应力方向相反,在一定程度上克服了筒体回弹应力,减少外置泡沫槽变形。随后焊接泡沫槽内侧环焊缝,在焊接内侧焊缝时,内侧环焊缝的纵向收缩应力使筒体外张,与外侧环焊缝的残余应力形成相反的应力,起预应力防变形作用。采用这种先焊接外侧环焊缝后焊接内侧环焊缝的方法,即能有效消除内应力,又能减少解体变形。

图7 焊后槽体法兰

以上焊接装配顺序能使得焊缝得到自由收缩,有效地控制外置泡沫槽的变形,减少返修的几率,提高了劳动效率,降低了生产成本,同时又能解决外置泡沫槽的技术关键。

3 结语

实践证明,对KYF-300超大型浮选机上部槽体工业制作,只要采取科学合理的放样,下料工艺,对装工艺以及焊接顺序方案,就能制造出高质量的产品。此工艺已在36套KYF-300超大型浮选机上部槽体工业制造中得到了应用,不仅能提高劳动效率,而且能切实有效的控制产品质量。

[1]唐家伟,潘鑫.KYF-100浮选机槽体工业制作工业研究[J].有色金属:选矿部分,2012(4):59-66.

[2]张军英.锅筒环缝对接焊缝边缘偏差超标分析及对策[J].长春工程学院学报:自然科学版,2009(2):46-48.