水力压挤防尘技术的研究

2013-11-06王乐

王 乐

(安徽理工大学 能源与安全学院,安徽 淮南232001)

1 水力压挤防治煤尘机理

与传统的采煤工作面煤层注水技术相比较而言,水力压挤技术的防尘机理十分相似。它们都是将高压水注入煤体,水可以有效地渗入到煤体的内部,使煤体的水分增加,这样落煤时煤体所产生的尘量就会减少。

2 试验工作面概况

芦岭煤矿Ⅱ825-2综放工作面地面标高为+23m,工作面标高为-440m~-480m。Ⅱ825-2综放工作面地面位置位于矿工广以西,西塌陷区边缘,矿专用铁路南50 m至沱河北150m,芦四路东50m至孟家沟西10m。该面井下东以工广保安煤柱线为界;西以DF17断层为界;南为Ⅱ823工作面采空区;北为Ⅱ827工作面。走向长度600 m,倾斜110m,面积66000m2。根据该面机、风巷及附近溜煤眼揭露的资料分析,该面煤层稳定,煤层厚度为5.0~10.1m,平均8.06m;煤层结构简单;工作面煤层呈东部厚、西部相对较薄的变化趋势。老顶为砂质泥岩,厚度10~20m,浅灰色,厚层状,质硬;直接顶为采空区,厚度8.0~10.0m,8#煤顶分层冒落后的再生顶板;直接底为砂质泥岩,厚度1.2~5.0m,深灰色,薄层状,层理发育;老底为9#煤厚度1.8~5.8m,粉砂岩至细砂岩,灰色,中厚层状。

3 水力压挤注水系统

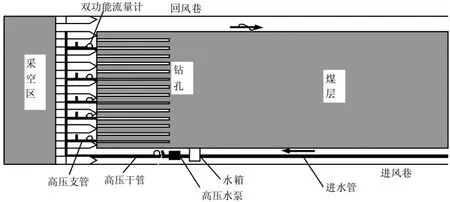

Ⅱ825-2综放工作面水力压挤注水系统由高压水泵、胶管、封孔器、高压水表、截止阀等组成。采用的是动压高压注水,水压最大达到20MPa。其系统布置如图1所示。

3.1 注水孔位置

一般来说,煤体不会是一个均质体,而是一种非均质体,它通常由许多不同的煤岩类型的自然小分层所组成,而这些小分层的裂隙率和孔隙率也各不相同。在实施水力压挤的过程当中,必须选好孔口的位置。通常情况下将注水孔的孔口布置在致密的小分层里,这样在注水的过程中就不会造成孔口的破坏,从而防止了泄水的发生。

Ⅱ825-2综放工作面跟底板回采,工作面割煤高度为2.0m,放煤高度6.0m,注水孔孔口位置选择在支架顶梁下300mm。布孔方式采用单排孔布置,上排钻孔有0°~7°的仰角,便于对顶煤的湿润,采用煤电钻打眼。

3.2 注水孔深度

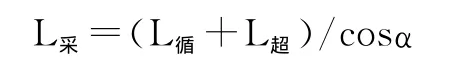

回采工作面水力压挤的注水钻孔的长度为:

式中:L循为回采工作面日循环进度,m;L超为超前注水有效深度,m;为钻孔仰角。

Ⅱ825-2综放工作面L循=1.5~2.0m,L超=2m,则可计算出L采=3.5~4.0m。

由于Ⅱ825-2综放工作面日进尺较少,且使用封孔器长度为1m,为了让渗水面积足够大,因而注水孔的深度应该大于2m,并且注水孔的深度越大越好;但是注水孔的深度太大时又会影响到打孔的效率,且当注水孔的深度超过卸压区以后,煤体的裂隙将会减少,从而影响水力压挤的效果。受制于以上两种条件,实验将注水孔深度定为5m。

图1 Ⅱ825-2综放工作面水力压挤量考察孔布置示意

3.3 注水孔之间的距离

实施水力压挤需要打钻,而钻孔之间的距离应该根据煤层的透水性来确定,通过实际测量可以知道水力压挤的有效半径R可以并通过以下公式进行计算:

式中:C为相邻两注水孔影响区的压茬长度,一般取1~2 m。

Ⅱ825-2综放工作面测得的有效湿润半径为4m,重叠影响长度取2m,则孔间距定为6m。

3.4 封孔深度

在水力压挤技术实施过程中,如何确定注水孔封孔长度是一个关键。对于不同的工作面煤层及生产条件来说,往往其封孔长度差别将会很大。在了解封孔器在钻孔中的工作原理之后可以得出,如果要实现封孔的成功,必须关注于两点:

(1)在封孔器因为注水而膨胀后能够将孔口完全而细致的密封,能够让水完全注入注水孔中而不外泄;

(2)在注水过程中孔口不会塌陷。在软煤层中实施水力压挤,提高钻孔的质量可以防止钢管部分的钻孔的塌陷;而对于封孔器部分来说,只要封孔器膨胀后的膨胀压力小于煤体的强度就不会压碎煤体。当煤层较软时,封孔长度应取合理值,经过现场多次试验,得出,当封孔深度小于为2m时,煤壁容易片帮;而大于3m时,注水孔孔口容易在高压水的压挤下塌孔,造成注水结束后封孔器拔不出来。综合考虑,封孔深度选择在2.5m。

4 降尘效果的考察与分析

由现场观测可知Ⅱ825-2综放工作面粉尘主要来源于采煤机割煤(含装煤),液压支架升、降、移过程,顶煤放落,转载点转载。据研究高位放煤时放煤口产尘量高于采煤机割煤产尘量,中位放煤产尘量与采煤机割煤产尘量基本相等,低位放煤产尘量低于采煤机割煤产尘量。液压支架升、降、移过程中,由于支架顶梁与煤接触,其产尘量大于一般综采面。

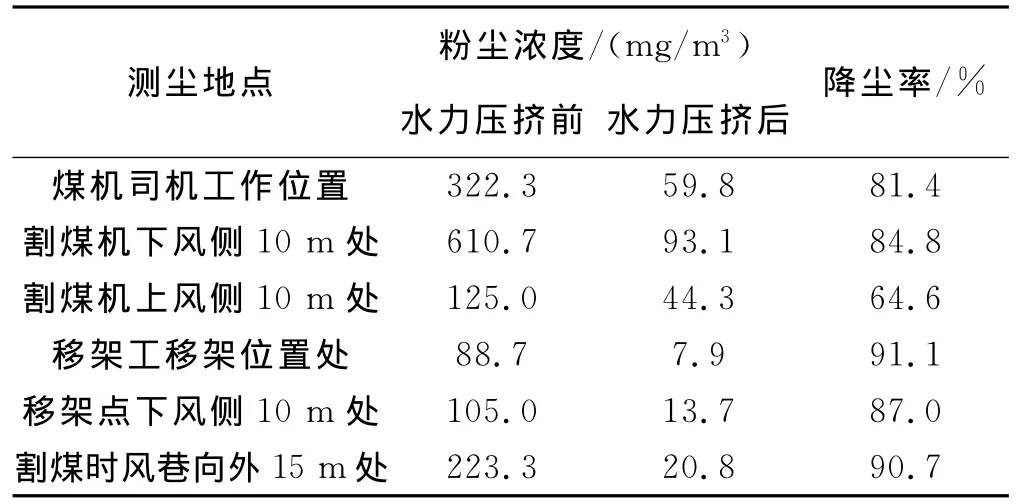

为考察和评价Ⅱ825-2综放工作面水力压挤的降尘效果,在水力压挤前后对该面进行了粉尘浓度的测定(见表1)。

表1 Ⅱ825-2综放工作面水力压挤前后粉尘浓度测定

从表1可以得出如下结论:

1)从测定结果可看出,芦岭煤矿Ⅱ825-2综放工作面采煤机割煤时,工作面主要尘源有:采煤机割煤(含装煤),液压支架升、降、移过程中顶煤放落,转载点转载。据研究,高位放煤时放煤口产尘量高于采煤机割煤产尘量,中位放煤产尘量与采煤机割煤产尘量持平,低位放煤产尘量低于采煤机割煤产尘量。液压支架升、降、移过程中,由于支架顶梁与煤接触,其产尘量大于一般综采面。由于综放面是多工序连续作业,综放工作面粉尘防治困难较大,应予以充分的重视,必须采用有效的防尘措施。

2)据现场调查研究及有关资料分析,芦岭矿8#煤综放工作面属于“三软”煤层,强度低,煤体破碎,煤层裂隙发育,在回采过程中将会产生大量的煤尘;煤的变质程度较低,煤质挥发分较低,根据研究计算可以知道水煤接触角较大,因此煤的润湿性不好,增加了防尘的难度。

3)从水力压挤前后对工作面各主要产尘工序粉尘浓度的测定结果可以看出:水力压挤大幅度降低了各生产工序的产尘量,其中采煤机割煤工序是防尘的重点。在实施水力压挤前,采煤机下风侧10m处粉尘浓度为610.7mg/m3,采煤司机处粉尘浓度为322.3mg/m3,严重超过国家颁布的煤矿安全卫生标准,给一线生产工人的身心健康带来了巨大危害;实施水力压挤以后,经过测定割煤时采煤机下风侧和采煤司机处粉尘浓度分别降低为93.1mg/m3和59.8mg/m3,降尘率分别达到84.8%和81.4%。水力压挤前回风巷粉尘浓度也是非常高的,浓度高达223.3 mg/m3,水力压挤后全尘浓度降到20.8mg/m3,降尘率为90.7%。

4)布置的6个测尘点的降尘率在64.6%~91.1%之间,平均83.3%。煤层水力压挤的过程中,煤体的内水份得到了有效的增加,这样就使得采落后的煤炭在整个运输过程中,产尘量都会降低,与此同时水力压挤对煤炭运输过程中的降尘也有较明显的效果。

〔1〕王佰顺.水力压挤防治瓦斯煤尘机理与技术研究〔D〕.北京:中国矿业大学,2008.

〔2〕王佰顺,傅昆岚,胡祖祥.高瓦斯煤层掘进工作面水力挤排瓦斯技术〔J〕.煤炭科学技术,2008,(5):56-58.

〔3〕陈学习,王佰顺.煤巷水力压挤防治瓦斯煤尘技术试验研究〔J〕.中国安全科学学报,2008,(5):162-166.

〔4〕张国枢.通风安全学〔M〕.中国矿业大学出版社,2008.

〔5〕胡祖祥.高瓦斯煤层掘进工作面水力压挤技术研究〔D〕.淮南:安徽理工大学,2006,(6).

〔6〕朱建安,郭培红,张冠军.水力防突注水参数的现场试验研究〔J〕.煤炭科学技术,2006,34(11):41-43.

〔7〕胡祖祥,李江涛,李尧斌.水力压挤软化煤体机理的研究及效益分析〔J〕.煤矿安全,2008,(9).

〔8〕李 平,王佰顺,李守勤.张集矿17228综采面中深孔煤层高压注水降尘技术〔J〕.煤矿安全,2007,(9).