活性炭孔结构对煤层甲烷选择吸附行为的影响

2013-11-05柏任流郑开波

周 静,柏任流,郑开波

(黔南民族师范学院 化学与化工系,贵州 都匀 558000)

活性炭孔隙结构发达、比表面积大,表面含有或者可以引入多种官能团,具有特殊的孔道结构和表面化学性质,是一种优良的多孔材料,广泛应用于催化、气体净化、吸附分离、环境治理和高能量密度物质的贮存等领域[1-15]。我国每年因煤炭开采而释放的煤层甲烷高达6×109m3[16],不仅浪费了宝贵的资源,而且严重污染了环境。造成这种情况的原因之一是煤层气中的低浓度甲烷的吸附富集问题没有得到解决。因此,合理回收利用煤层气中的低浓度甲烷具有节能和环保的双重意义。活性炭在煤层气和年老天然气井的低浓度甲烷富集方面可以发挥重要的作用[16]。

变压吸附(PSA)技术能有效地分离提纯气体,是工业中常用的吸附分离手段[17]。以活性炭为吸附剂的PSA技术可用于富集煤层气中的甲烷。但对活性炭的煤层甲烷富集研究主要集中在分离工艺方面[18],对活性炭的开发研究工作相对较少。活性炭用于煤层甲烷的吸附提浓,其性能取决于孔道结构和表面化学性质两大因素。

本工作对商用活性炭AC-1进行多种方式改性以改变其孔道结构和表面化学性质,考察活性炭对煤层甲烷的选择吸附行为,以期深入理解活性炭孔道结构和表面化学性质对煤层甲烷吸附提浓的影响。

1 实验部分

1.1 活性炭的改性

活性炭AC-1为国产椰壳基商用活性炭(粒径为380~830 μm)。

用质量分数分别为5%,10%,15%,20%的过氧化氢溶液,在40 ℃下对活性炭AC-1液相氧化24 h,然后在80 ℃下烘干8 h,最后在He-H2气氛中于800 ℃下热处理2 h,得到过氧化氢改性的活性炭AC-1(粒径为380~830 μm),分别记为O-1,O-2,O-3,O-4。

用质量分数分别为5%,10%,15%,20%的硝酸溶液,在80 ℃下对活性炭AC-1液相氧化12 h,然后在80 ℃下烘干8 h,最后在He-H2气氛中于800 ℃下热处理2 h,得到硝酸改性的活性炭AC-1(粒径为380~830 μm),分别记为N-1,N-2,N-3,N-4。

作为对比,以石油焦为原料、以KOH为活化剂,在N2气氛下制备活性炭。将石油焦(粒径为250~380 μm)粉末和粉化的KOH按照质量比1∶2机械混合均匀,置于管式炉中在N2保护下升温活化,在400 ℃下保持1 h以增强炭化过程,再升至活化温度750 ℃活化1 h;活化段全程通入N2夹带100 ℃的饱和水蒸气,升温速率为5 ℃/min。所得产物在N2保护下自然冷却到室温,然后取出洗涤、过滤、干燥,最终得到活性炭AC-2。将活性炭AC-2重复以上步骤得到活性炭AC-3,将活性炭AC-3重复以上步骤得到活性炭AC-4。将活性炭AC-2,AC-3,AC-4分别在He-H2气氛中于800 ℃下热处理2 h。活性炭AC-2,AC-3,AC-4的粒径为380~830 μm。

所有的活性炭作为吸附剂使用前均在150 ℃下活化24 h。

1.2 活性炭的表征

采用美国Micrometrics公司ASAP 2010型物理吸附仪进行低温N2物理吸附。试样在100 ℃下净化处理2 h,再于300 ℃、真空度低于1 Pa的条件下脱气处理6 h;用高纯氮气(纯度为99.999%)作为吸附介质,以液氮(-196 ℃)为冷阱,依据静态低温氮吸附容量法进行测定。由BET方程计算比表面积,微孔比表面积和微孔孔体积由t-plot法得出,微孔孔径由Horvath-Kawazoe方程计算[19-21]。

采用美国Quantachrome公司ChemBET 3000型化学吸附仪进行程序升温脱附测试。He(纯度为99.999%)为载气,流量130 mL/min,升温速率10℃/min。

采用Boehm酸碱滴定法进行活性炭表面含氧官能团的测定[22-24]。假定NaHCO3同羧基反应,Na2CO3同羧基和羧酸酐反应,NaOH同羧基、羧酸酐和酚基反应。将所有活性炭试样进行抽真空预处理,分别取0.5 g放入NaHCO3(0.05 mol/L)、Na2CO3(0.05 mol/L)、NaOH(0.05 mol/L)溶液中振荡反应24 h,最后将碱液滤出,并用0.05 mol/L的HCl反滴定剩余碱液,以求得碱液的反应量。

1.3 活性炭选择吸附甲烷的评价

以甲烷和N2体积比为25∶75的混合气为煤层甲烷模型气。在吸附管中装填3 g吸附剂。首先在室温下将模型气通入吸附管,然后调节吸附管两端的阀门将吸附管的压力调节至0.25 MPa(表压)、吸附管的尾气流量为100 mL/min,直到尾气中甲烷含量达到25%(φ);将吸附管压力降至0(表压)并收集富集的甲烷气体。采用鲁南分析仪器厂Jinpu-GC-508A型色谱仪分析试样中甲烷的含量。

2 结果与讨论

2.1 活性炭的孔道结构

不同活性炭的孔道结构参数见表1。由表1可见,活性炭AC-1的比表面积较低,仅为454 m2/g,孔径为0.716 nm;与活性炭AC-1相比,活性炭O-1的比表面积和孔体积大幅度增大;随过氧化氢含量的增加,活性炭的比表面积和孔体积减小;与活性炭AC-1相比,活性炭N-1的比表面积和孔体积大幅度减小;随硝酸含量的增加,活性炭的比表面积和孔体积增大;活性炭AC-1经两种氧化剂改性后孔径增大;活性炭AC-4具有最大的比表面积、孔体积和孔径。

2.2 活性炭的表面化学性质

2.2.1 TPD的表征结果

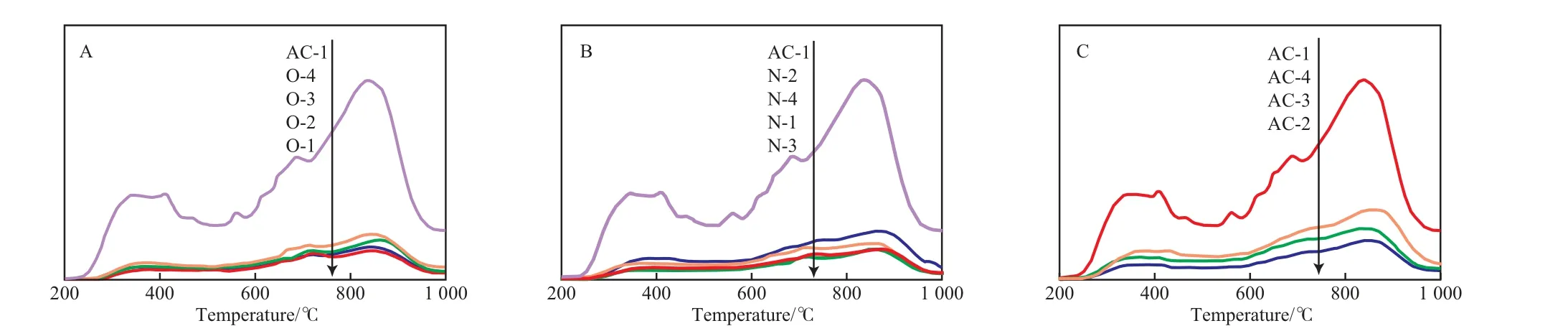

不同活性炭的TPD曲线见图1。对比图1A~C可知,活性炭O-1,O-2,O-3,O-4, 活性炭N-1,N-2,N-3,N-4和活性炭AC-2,AC-3,AC-4的脱附峰位置基本相同,第一脱附峰的温度为250~400 ℃,这可能是由羧基的分解引起的(见表2),或可能是小孔吸附的水、CO2或CO脱附引起的;第二脱附峰处于600~750 ℃,同酚基的分解温度相吻合[18-20],然而该脱附峰的信号强度非常低,说明该类官能团数量非常少;第三脱附峰为800~900 ℃,同醌基的分解温度相吻合。

表1 活性炭的孔道结构参数Table 1 Structure parameters of some activated carbons

图1 不同活性炭的TPD曲线Fig.1 TPD curves of the activated carbons.

表2 活性炭表面官能团的类型和分解温度Table 2 Surface functional groups and decomposition temperatures of the activated carbons

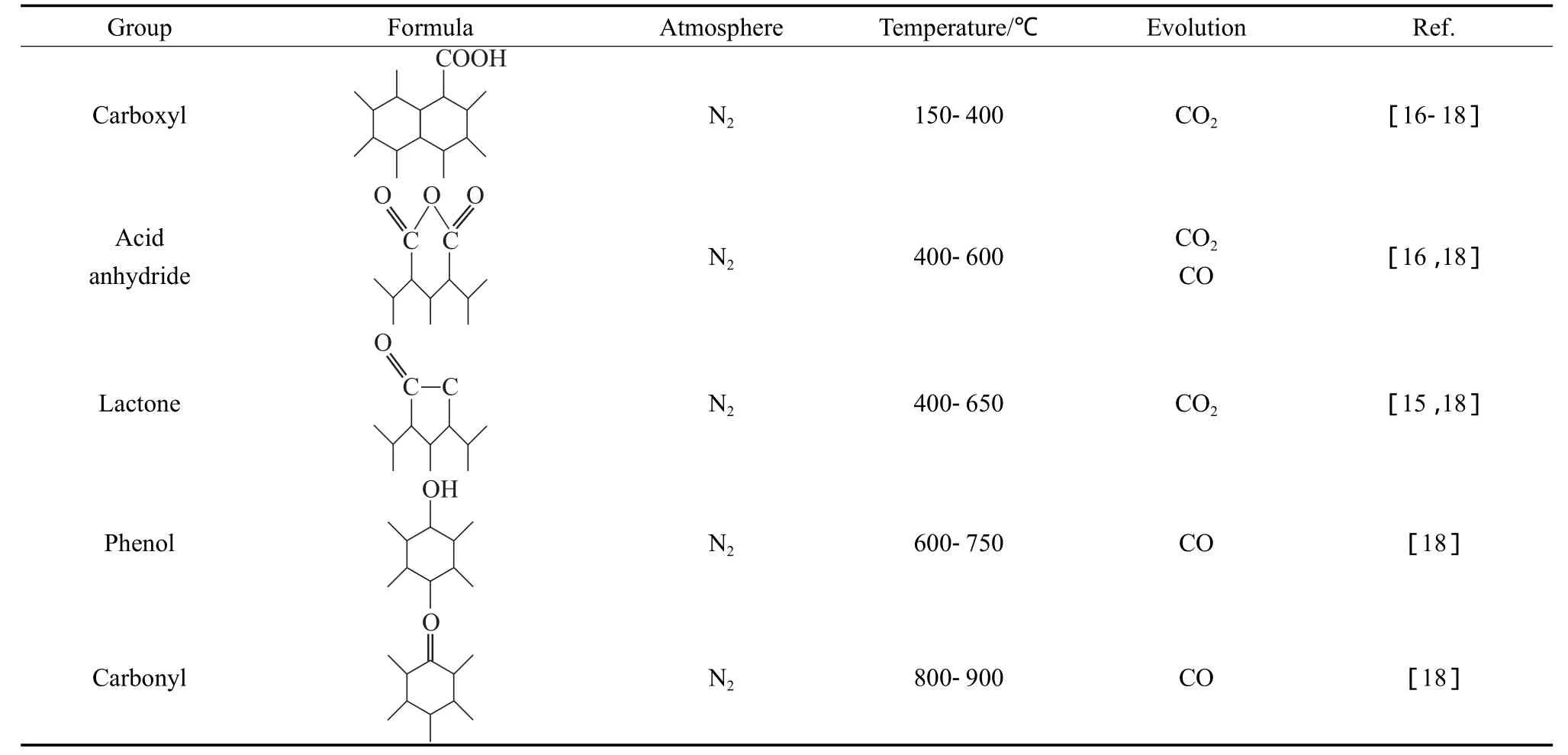

2.2.2 Boehm酸碱滴定的结果

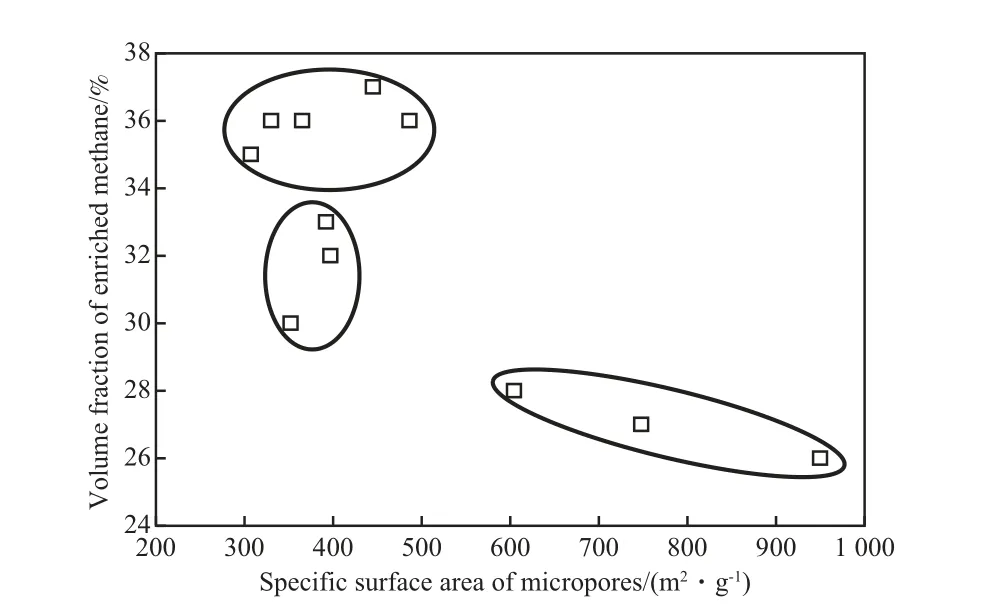

不同活性炭的Boehm酸碱滴定结果见表3。由表3可见,过氧化氢氧化改性在活性炭表面引入了一定量的羧基、内酯和酚基,碱性官能团的数量有所降低;硝酸氧化改性引入了比过氧化氢改性更多的羧基、内酯和酚基,而碱性官能团的含量降低较多;经He-H2高温热处理之后,活性炭表面酸性和碱性官能团数量大幅度降低,这同文献[25-30]报道的结果相一致。

综合TPD的表征结果和Boehm酸碱滴定的结果可知,不同来源的活性炭经He-H2高温热处理之后,表面酸性官能团和碱性官能团的数量非常低,即每100 nm2内不足10个官能团(见表3)。由此可知,不同来源的活性炭,虽经过不同方式改性,但经He-H2高温热处理后,其表面化学性质比较相似。

表3 活性炭试样的Boehm酸碱滴定结果Table 3 Concentrations of the surface functional groups on the activated carbon samples measured by Boehm titration

2.3 活性炭吸附甲烷的行为

吸附剂的吸附分离性能由其孔道结构和表面化学性质决定[21,23]。由以上分析可知,不同的活性炭经高温热处理后具有相似的表面化学性质,但孔道结构差别较大。因此,可以排除活性炭表面化学性质对吸附甲烷行为的影响,进而仅考察孔道结构的影响。低压下活性炭对甲烷的选择吸附主要发生在微孔[23-31],因此,考察微孔结构对其富集甲烷性能的影响。

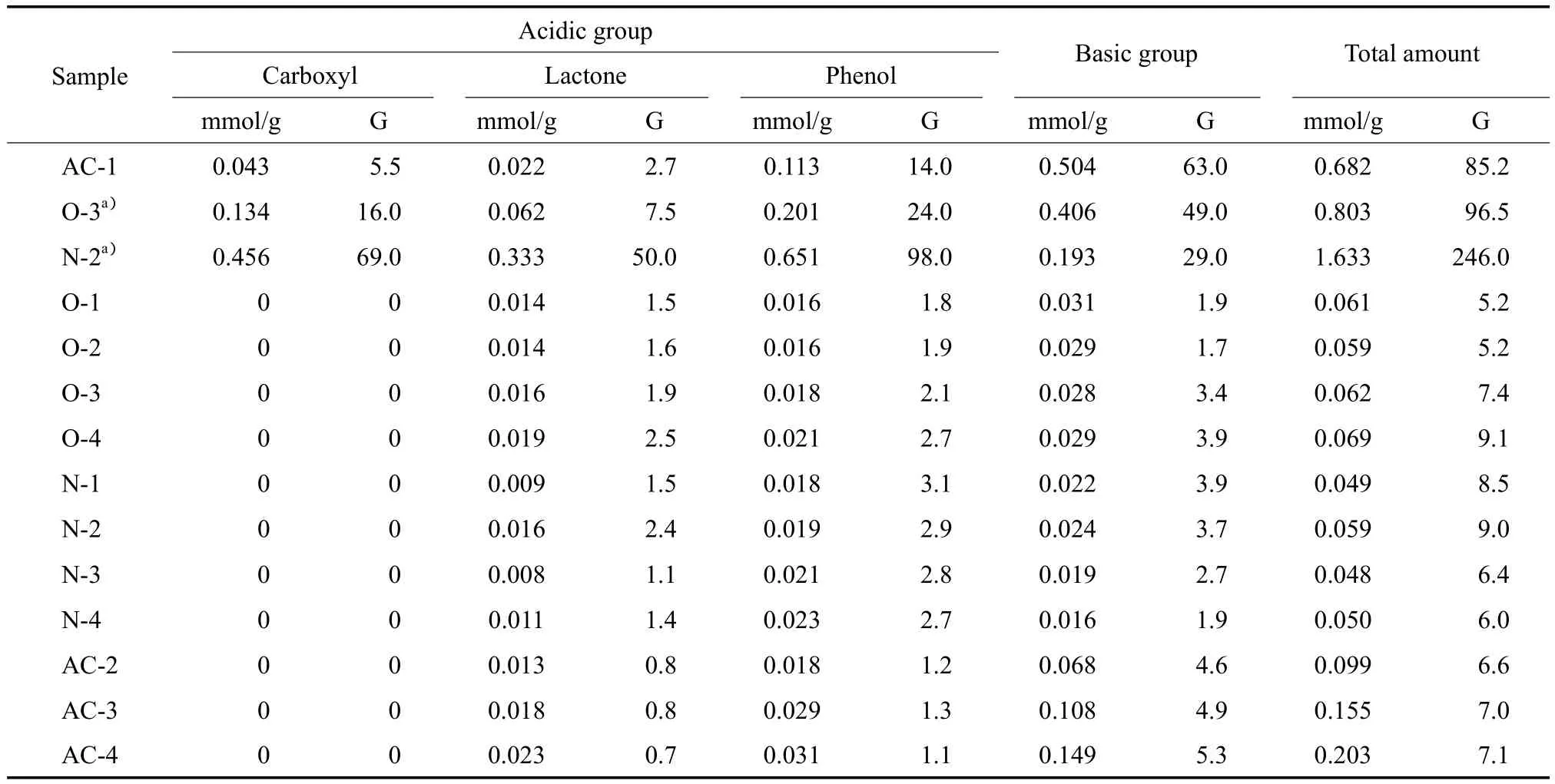

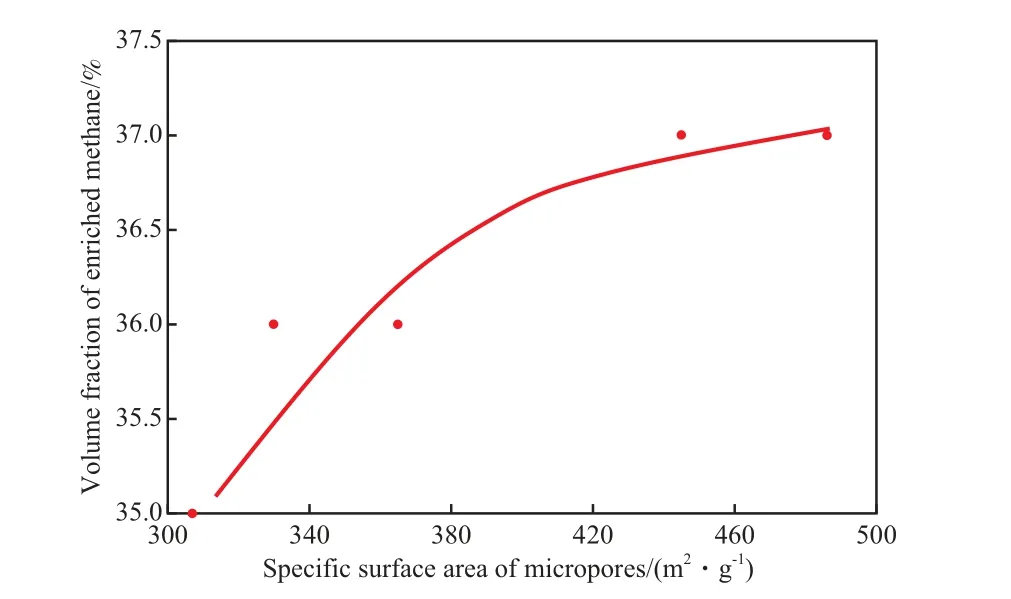

活性炭微孔比表面积对活性炭选择吸附甲烷性能的影响见图2。由图2可见,随比表面积的变化,富集的甲烷含量主要分为26%~28%(φ),31%~33%(φ),35%~37%(φ) 3个层次;随比表面积的增大,富集的甲烷含量降低,由比表面积为300~500 m2/g时的35%~37%降至950 m2/g时的26%;而比表面积为350~450 m2/g时,甲烷含量由31%(φ)增至37%(φ)。由此可知,微孔比表面积不是活性炭选择吸附甲烷的关键因素。

图2 活性炭微孔比表面积对选择吸附甲烷性能的影响Fig.2 Effect of the specific surface area of the micropores of the activated carbons on the selective adsorption of methane.

活性炭孔径对选择吸附甲烷性能的影响见图3。由图3可见,当活性炭孔径为0.71~0.74 nm时,富集的甲烷含量为35%~37%(φ);当活性炭孔径为0.75~0.77 nm时,富集的甲烷含量为31%~33%(φ);当活性炭孔径为0.80~1.00 nm时,富集的甲烷含量进一步降至26%~28%(φ)。活性炭富集甲烷的能力随其孔径的增大而降低。

图3 活性炭孔径对选择吸附甲烷性能的影响Fig.3 Effect of the pore diameter of the activated carbons on the selective adsorption of methane.Adsorption conditions referred to Fig.2.

Carrott等[31]认为,甲烷在活性炭微孔内的吸附过程分为两步:第一步发生在孔径小于0.75 nm的微孔内,对应的甲烷压力为小于0.1 MPa;第二步发生在孔径为0.75~1.50 nm的范围内,对应的甲烷压力为0.1~0.2 MPa。由于本吸附实验甲烷的分压为0.075 MPa, 所以活性炭选择吸附甲烷的孔径应该小于0.75 nm。活性炭AC-2,AC-3,AC-4的微孔比表面积虽然较大,分别为604,748,950 m2/g,但孔径均大于0.8 nm,因此这3种活性炭富集甲烷的能力较差。活性炭O-2的微孔比表面积较小,为445 m2/g,但其孔径为0.728 nm,因此具有较好的富集甲烷的能力。由此表明,常温常压下活性炭的孔径是决定其吸附性能的首要因素。

由图3还可见,当活性炭孔径在0.71~0.74 nm内,富集的甲烷含量有差别,可能是由于活性炭比表面积的不同引起的扰动。因此,选择孔径范围在0.71~0.74 nm,具有不同比表面积的活性炭O-1,O-2,N-1,N-2,N-3,并将其比表面积与富集的甲烷含量进行关联,关联结果见图4。由图4可见,随活性炭比表面积的增大,富集的甲烷含量逐渐增加。这是因为比表面积越大,富集在微孔内的甲烷就越多,最终富集的甲烷含量就越高。

图4 相似孔径下活性炭微孔比表面积对选择吸附甲烷性能的影响Fig.4 Effect of the specific surface area of the micropores of the activated carbons with similar pore diameter on the selective adsorption of methane.Adsorption conditions referred to Fig.2.

3 结论

1)经过氧化氢或硝酸液相氧化和He-H2高温热处理改性后,使不同的活性炭具有相似的表面化学性质,同时可极大改变活性炭的孔道结构。

2)活性炭的孔径决定了活性炭对甲烷的选择吸附性能,最佳孔径范围为0.71~0.74 nm。活性炭比的表面积决定了甲烷的富集容量,比表面积越大,甲烷的富集容量越大。

3)具有最佳孔分布(0.71~0.74 nm)和高比表面积的活性炭是吸附甲烷的理想吸附剂。

[1] 杨全红,郑经堂,王茂章,等.微孔炭的纳米孔结构和表面微结构[J]. 材料研究学报,2000,14(2):113 - 122.

[2] 李同川,牛和三. 脱硫脱硝活性炭的研究[J]. 新型炭材料,2005,20(2):178 - 182.

[3] 姚远,王睿. 改性活性炭材料烟气脱硫研究进展[J]. 石油化工,2008,37(1):198 - 201.

[4] 郭玉鹏,杨少凤,赵敬哲,等. 由稻壳制备高比表面积活性炭[J]. 高等学校化学学报,2000,21(3):335 - 338.

[5] 马青兰,李敏敏. 活性炭净化废水处理研究[J]. 新型炭材料,2002,17(1):59 - 61.

[6] Yan Xinlong,Hu Qingxun,Liu Xinmei,et al. Comparative Studies of Three Kinds of Activated Carbon Reactivated by KOH[J]. Asia-Pac J Chem Eng,2012,7(4):598 - 603.

[7] Liu Congmin,Dang Yanyan,Zhou Yaping,et al. Effect of Carbon Pore Structure on the CH4/N2Separation[J]. Adsorption,2012,18(3/4):321 - 325.

[8] 裴玉同,罗勇,吴象阳,等.改性活性炭吸附脱除噻吩类硫化物[J]. 石油化工,2010,39(12):1380 - 1385.

[9] 于维钊,何经堂,何小超. 活性炭吸附脱硫机理硬软酸碱理论的研究[J]. 石油化工,2008,37(12):1270 - 1275.

[10] 李建刚,李开喜,凌立成,等. 成型活性炭的制备及其甲烷吸附性能的研究[J]. 新型炭材料,2005,20(4):294 - 298.

[11] 詹望成,周国俊,储国海,等. 载体对Pd-Cu/活性炭催化剂在消除卷烟主流烟气中CO活性的影响[J]. 物理化学学报,2011,27(3):705 - 710.

[12] 袁剑,张波,胡文清,等. MgO/AC催化剂的表征及其对异丁基苯乙酮氢转移反应中的性能[J]. 石油化工,2012,41(6):688 - 695.

[13] 李娜,朱健,查庆芳. 活性炭表面基团的定性和定量分析[J]. 高等学校化学学报,2012,33(3):548 - 554.

[14] 孙现众,张熊,张大成,等. 活性炭基Li2SO4水系电解液超级电容器[J]. 物理化学学报,2012,28(2):367 - 372.

[15] 陆安慧. 炭材料科学的研究现状和发展趋势:Carbon2006参会感[J]. 新型炭材料,2006,21(3):285 - 288.

[16] 黄胜初,朱超. 我国煤层气利用技术现状与前景[J]. 中国煤炭,1998,24(5):25 - 28.

[17] Ralph T Y. Gas Separation by Adsorption Process[M]. New York:Butterworth Publisher,1987:126 - 145.

[18] Gomes V G,Hassan M M. Coalseam Methane Recovery by Vacuum Swing Adsorption[J]. Sep Purif Technol,2001,24(1/2):189 - 196.

[19] 许越,夏海涛,刘振琦. 催化剂设计与制备工艺[M]. 北京:化学工业出版社,2003:76 - 109.

[20] Gregg S J,Sing K S W. Adsorption,Surface Area and Porosity[M]. London:Academic Press,1982:206 - 257.

[21] Boehm H P. Chemical Identification of Surface Groups//Advances in Catalysis[M]. New York:Academic Press,1966:179 - 274.

[22] 邢伟,张明杰,阎子峰. 超级活性炭的合成及活化反应机理[J]. 物理化学学报,2002,18(4):340 - 345.

[23] Marchon B,Carrazza J,Heinemann H,et al. TPD and XPS Studies of O2,CO2,and H2O Adsorption on Clean Polycrystalline Graphite[J]. Carbon,1988,26(4):507 - 514.

[24] Otake Y,Jenkins R G. Characterization of Oxygen-Containing Surface Complexes Created on a Microporous Carbon by Air and Nitric Acid Treatment[J]. Carbon,1993,31(1):109 - 121.

[25] 刘立恒,辜敏,鲜学福,等. 粘结剂对颗粒活性炭PSA分离CH4/N2性能的影响[J]. 材料研究学报,2011,25(3):249 - 254.

[26] Zhuang Q L,Kyotany T,Tomita A. The Change of TPD Pattern of O2-Gasi fied Carbon upon Air Exposure[J]. Carbon,1994,32(3):539 - 540.

[27] Zielke U,Huttinger K J,Hoffman W P. Surface-Oxidized Carbon Fibers:I. Surface Structure and Chemistry[J].Carbon,1996,34(8):983 - 998.

[28] 张薄,辜敏,鲜学福. 炭分子筛的结构和表面性质对其吸附分离CH4/N2和CO2/N2的影响[J]. 功能材料,2012,43(20):2858 - 2862.

[29] Zhao Guofeng,Bai Peng,Zhu Hongmei,et al. The Modification of Activated Carbons and the Pore Structure Effect on Enrichment of Coal-Bed Methane[J]. Asia-Pac J Chem Eng,2008,3(3):284 - 291.

[30] 赵国锋,刘欣梅,阎子峰. 煤矿瓦斯气中低浓度CH4吸附富集研究[J]. 工业催化,2007,15 (8):44 - 49.

[31] Carrott P J M,Roberts R A,Sing K S W. Adsorption of Nitrogen by Porous and Non-Porous Carbons[J]. Carbon,1987,25(1):59 - 68.