基于统计过程控制的伺服压装系统的设计与实现

2013-11-05王伟

王 伟

(沈阳铁路局科学技术研究所 辽宁沈阳 110013)

1 引言

汽车在行使过程中,转向节不仅需要承受前轴载荷,而且在转向与制动时还会受到车辆动载荷的作用。汽车转向节轴承的装配质量在很大程度上决定了转向节的使用性能。

传统的加工单一品种的刚性冲压设备(冲压线)已不适应这种特征和市场形势的发展要求,具有高柔性和高效率的自动化冲压设备,成为世界冲压技术及装备发展的主要潮流[1]。伺服压机是国外最近几年研制开发成功的新型的机械压力机,这种压力机的机械结构和电气控制方式不同以往的任何一种类型的旧压力机,通过近几年的发展,产品相对完善。以计算机控制的伺服交流电机为动力,通过螺旋、曲柄连杆、肘杆或其他机构将电机的旋转运动转化为滑块所需的直线运动,不但可以保持机械驱动的种种优点,而且克服了其工作特性不可调的缺点,使机械驱动的成形装备也具有了柔性化、智能化的特点,工作性能和工艺适应性大大提高;同时,还简化了结构,方便安装、减少维修、降低能耗、减轻重量。可取代液压系统,彻底消除油液对环境的污染。同时改变了其它方式不能进行有效的实时数据采集和有效的智能化控制的状况。

统计过程控制是质量控制的重要方法。本系统对压装设备引入统计过程控制方法,以保证设备正常运行、产品质量合格和经济效益增长。

2 转向节压装过程分析

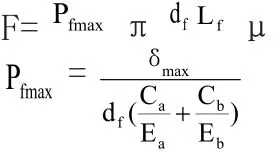

压力压力机的压力一般应为所需压入力的3~3.5倍,压入力计算方法如下[2]:

从把轴承压入转向节开始,受力突变增加,之后力平稳增加,中途变形累计阻力,之后直到最后压入,如图1所示。从图象来看,在整个压装过程中压装力的变化是增加的,压装曲线为斜直线,在最后处压装力达到了最大值。

这说明在装配面的摩擦系数μ、转向节直径Da、过盈量比δ、材料的弹性模量E、转向节孔直径da、轴承直径db常量中存在变量,材质未发生变化,对压装力的影响不可忽略,因此推断压装力增加趋势变化的原因是过盈量比δ的改变造成的。

图1 位移/压力曲线图

3 统计过程控制理论的计算机自动判异模型

根据统计学理论,一个稳定的受控过程通常具有以下几个特点:

大部分样本落在中心线附近。只有很少的样本点接近控制限或向控制限延伸趋势。几乎没有样本点落在控制线以外。但在控制图上如打一个点未出界有两种可能:1.过程本来稳定;2.漏报。

判稳准则:1.连续25个点,界外点数d=0;2.连续35个点,界外点数d≤1;3.连续100个点,界外点数d≤2。

当然,即使在判稳时,界外点也一定要按照“查出异因、采取措施、加以消除、不再出现、纳入标准” 的“20字方针”去做。同时把此零件作报废处理。

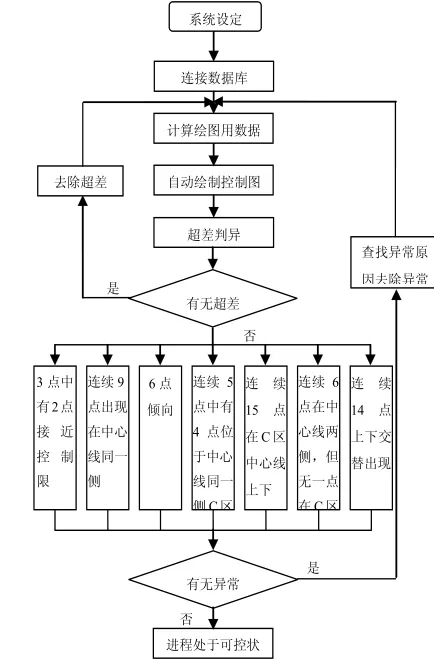

由此得出控制图的两类判异准则[3]:

1.点出界就判异;

2.界内点排列不随机就判异。判异总体流程图如图2[4]。

4 伺服压机的电气设计

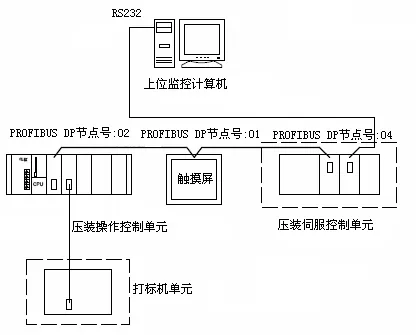

系统采用以工业控制计算机为核心的集散控制方式。包括计算机系统、PLC网络、传感器、变送器、伺服电机系统、触摸屏操作显示系统、打标系统。该设备采用单独工作站,压装和打标双工位的工作方式。采用人工上料下料,自动压装的工作方式。线旁布置一条废料道,料道上装有传感器,供存放不合格品使用,电动压装头通过支架固定在工作台上,压头及工件固定夹具为了适应不同产品的装配可以快速更换。

图3 压机系统互连图

图5 X-R图VI框图

伺服压机系统的网络设计如图3所示。伺服压力机电气控制方式为上位机集中数据采集及SPC管理控制,下位机PLC用于压装控制启动、打标控制、触摸屏参数设定和工作显示。下位机电气控制系统由德国西门子公司的S7-300 PLC/CPU315和TP270触摸屏构成。电气控制系统包括1个电控柜、1个操作面板及1个触摸屏。在压力机特别是髙速自动冲压生产线上,对系统的动态响应性能要求非常高,对于系统的高安全性、高可靠性要求,根据伺服压力机的要求,用PLC控制伺服压力机现场总线采用PROFIBUS-DP现场总线技术。

该设备主要由电动压装头及控制器、气动针标机及前后移动装置、轴承压入装置、工件固定夹具、废料道、安全光栅、人机界面及电气控制管理系统组成。

5 伺服压装系统的软件设计

5.1 伺服压装系统下位机软件设计

下位机软件包括4部分:信息输入,输入班组日期,形成序列代码,为数据分析提供依据;手动控制程序包括手动控制气缸的伸缩、显示数字输入输出开关量的值、控制手动打标机、手动控制伺服压机压装,但所有操作必须在触摸屏上进行操作;自动控制程序包括工件检测、压装、压装检测、计算标识内容、打标、废料处理;参数设定程序包括三种工件的压装曲线的检测参数设定,及与伺服压机控制器之间的数据传输。

系统在自动控制程序中包含以下重点控制功能:

(1)自动程序启动检测;

(2)自动压装;

(3)自动打标;

(4)压装结束后的参数计算。

自动程序启动检测,启动压装前检测伺服压机压头必须在初始位置,否则压机不能进行压装操作。启动自动压装控制程序按钮时程序检测废料标志、操作台安全标志、自动参数标志、压装标志等。启动同时必须把几个参数清零,保证本次压装后的参数储存。

在压装过程中可监视压装过程,压装过程中把数据上传给PC机,存储在设定的数据库中。压装数据存储在数据库中,分为Cures、Data、Gauging、Variables四个表中。

5.2 转向节检测统计软件设计

图2 自动判异总体流程图

图4 系统功能图

LabVIEW是实验室虚拟仪器集成环境(Laboratory Virtual Instrument Engineering Workbench)的简称,是美国国家仪器公司的创新软件产品,也是目前应用最广、发展最快、功能最强的图形化软件开发集成环境[5]。

本软件是在Windows XP环境下应用LabVIEW进行开发的,软件采用模块化和图形化操作界面。系统功能图如图4所示。上位机SPC分析系统功能设计功能包括9大部分,其中5部分是SPC工具对压装过程进行评估,其余4部分主要为用户查询及打印保存功能。

上位机SPC分析系统其中最主要必须与数据库连接,系统才能进行有效的分析。在LabVIEW中加入LabSQL。LabSQL与数据库之间是通过ODBC连接,需要在ODBC中指定数据源名称和驱动程序。

系统根据原始数据的抽取,计算均值-极差控制图,根据自动判异规则模型,设计自动判异软件。如图5所示。最后计算过程能力指数。通过一系列的算法,判断压装过程是否稳定。

6 结束语

通过试生产检验本系统所有功能,得出以下结论:

在总体设计上充分考虑了零件在装配过程中对部件装配质量的影响因素,并在机、电、气等系统的设计上,作了方案优化,下位机和触摸屏操作简便,人机交互性能良好。生产流程简洁,容易理解。上位机中,数据保存完整,方便查询。数据库联接方便,压装数据不能进行修改。上位机SPC软件进行测试,功能满足生产要求。本系统由于采用伺服压装系统,能够在确保采样数据准确、实时、快捷。应用统计过程控制技术,实现动态跟踪和监控设备的运行状态,使其保持良好的工作状态,生产的产品完全合格。

[1] 王玉山. 伺服机械压力机发展状况[J]. 锻压装备与制造技术,2010,01:29~31

[2] 蒋波. 谈机械制造工艺中的圆柱过盈压装技术[J]. 科学之友,2010,16:3~4

[3] 李文泉 赵文田 李文斌. 统计过程控制技术SPC在烟草制丝生产中的应用[J]. 机械工程与自动化,2009,5:116~118

[4] 蔡雪兢 黄忠全 张颖 孙艳秀. 基于SPC的计算机自动判异的实现与应用[J]. 机械制造,2010,48(551):63~65

[5] 邹振春 王力 邓立新. 基于LabVIEW及NI DAQmx的压机控制系统的实现[J]. 中国仪器仪表,2006,05:88~90