自抗扰控制技术在电液力伺服系统中的应用

2013-11-05郭栋

郭 栋

(北京航空航天大学 自动化科学与电气工程学院,北京100191)

付永领

(北京航空航天大学 机械工程及自动化学院,北京100191)

卢 宁

(北京建筑工程学院 机电与汽车工程学院,北京100044)

龙满林

(北京航空航天大学 自动化科学与电气工程学院,北京100191)

闪光对焊具有生产效率高、焊接接头质量高、焊接面积范围大等优点,已经广泛应用于大截面焊接中.而无头轧制应用的核心技术在于实现大截面钢坯间高效闪光对焊,钢坯间精准定位和顶锻力快速准确的伺服控制是该技术实现的关键.液压系统因其在大功率载荷工况下具有很高的动态响应特性而成为大截面闪光对焊力伺服系统的首选方案,如何提高该液压力伺服系统的动静态品质是本文的研究重点.

1 系统描述

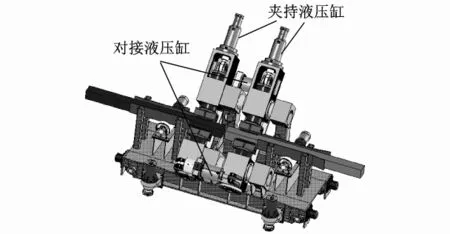

无头轧制系统闪光对焊机的虚拟样机[1]如图1所示,其工作过程如下:

1)夹持液压缸动作,分别夹持住待焊钢坯的2个端头;

2)通过控制对接液压缸动作实现钢坯间距和顶锻力的控制,分别实现闪光烧化过程和顶锻过程.

图1 无头轧制系统闪光对焊机虚拟样机

1.1 控制性能指标

预热闪光对焊顶锻过程要求在非常短的时间内提供较高的顶锻速度和很大的顶锻力.焊接截面为200 mm×200 mm的方形钢坯时顶锻速度一般不小于15~40 mm/s,顶锻时间一般小于1 s,顶锻力一般要达到 1600 kN[1-6].

为了满足快速大力值顶锻以及稳定可靠工作的要求,闪光对焊机采用了双液压缸并行带动一机械夹具进行顶锻的结构模式.但这种结构模式使顶锻过程中存在较强的机械耦合,为减小机械耦合的影响,必须确保2个对接液压缸的输出力的一致性,即力同步误差要小于10%;同时位移同步误差要小于5 mm,在系统位移同步误差范围内,由机械执行机构保证位置同步.

1.2 系统特点

对于所研究的力伺服系统,液压环节中常常存在非线性,如饱和、摩擦力等;系统的负载刚度为时变函数,常规控制器不适合变刚度模型的控制;基于系统简化的线性模型设计的控制器,因为不能准确反映被控对象参数的时变性,控制的鲁棒性差.针对上述问题,基于AMESim构建了闪光对焊力伺服系统的模型,该模型较好地体现了所研究对象的非线性特性以及执行机构的耦合特性;同时设计了自抗扰控制器[7]和力同步误差反馈校正的PI(Proportional Integral)控制器来完成双液压缸的力伺服同步控制.

2 仿真模型

本文采用AMESim软件进行建模,该软件是一个系统工程设计的完整平台,可以在此平台上建立复杂的多学科领域系统的模型,并进行仿真计算和深入的分析.所有的模型都是经过严格的测试和实验验证的.采用AMESim软件建模并进行系统的定性、非精确定量分析是被业界专家认可的,其误差在工程上是被允许的.

钢坯闪光对焊顶锻过程的力伺服系统模型包括负载力模型、机械耦合模型以及液压系统模型.顶锻过程负载力的模型为变刚度模型,参照文献[1,6]给出的曲线进行建模.

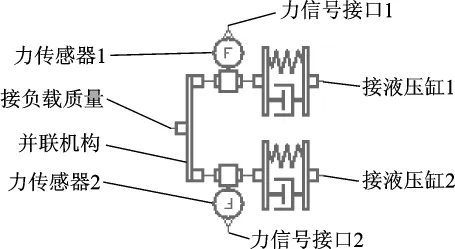

2.1 顶锻机构机械耦合模型

本系统采用双液压缸并行驱动的模式实现大顶锻力输出,并行2通道结构参数的不对称性将导致力的纷争与耦合.AMESim中建立的顶锻机构机械耦合模型如图2所示,模型中采用了并联机构、刚度弹簧及阻尼来模拟系统的耦合特性,参数值根据虚拟样机在ANSYS中计算获得.由于钢坯对接处无法安装力传感器,因此在并联机构与液压缸连接处安装力传感器,分别测量2个液压缸产生的输出力.

图2 顶锻机构机械耦合模型

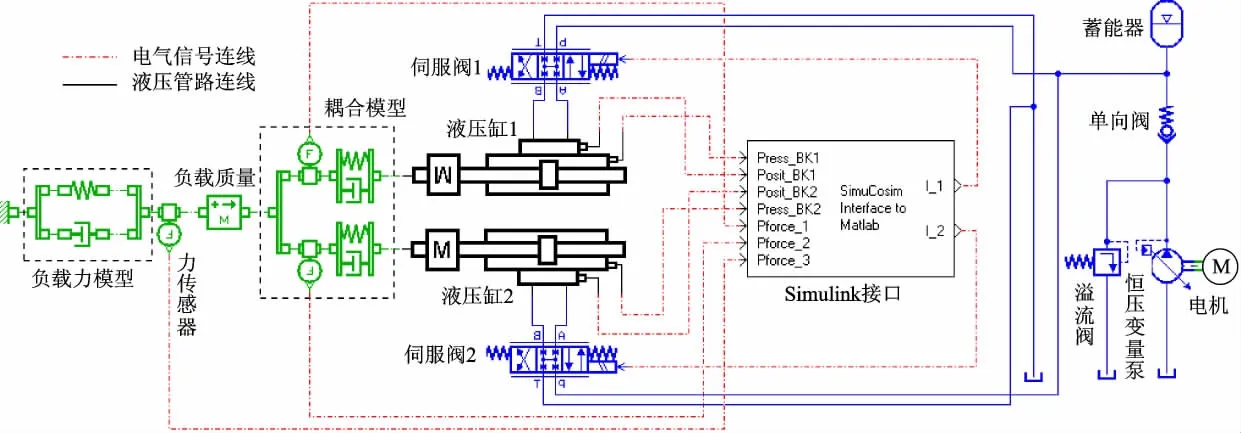

2.2 力伺服系统模型

在考虑了系统的非线性和时变特性以及系统执行机构间耦合特性等因素下,AMESim中建立的力伺服系统模型如图3所示.因该模型可最大限度体现系统的实际物理连接关系及特性,从而能够对实际的工程设计及控制策略研究起到指导意义,进而降低开发成本和缩短开发周期.

图3 AMESim中力伺服系统模型

3 控制策略

钢坯闪光对焊顶锻过程是以输出力作为控制目标的反馈控制系统.由顶锻机构结构模式知,顶锻时2个对接液压缸同时动作,顶锻力是输出力的合力,如果并联结构存在较大的耦合力,则影响控制精度和机械部件的使用寿命,因此必须考虑并行液压缸的同步控制问题.

同步控制系统中常采用“并行结构”和“主从结构”的方式消除同步误差.“并行结构”是指需同步控制的2个子系统分别跟踪给定信号,分别受控并达到同步驱动.“主从结构”是指需同步控制的2个子系统动态响应特性差异较大,以响应慢的子系统为给定信号,而响应快的子系统跟踪响应慢的子系统以达到同步驱动.对于闪光对焊顶锻过程而言,考虑到输出力由具有机械耦合装置的对称机构实现,因此采用“并行机构”的方式进行同步控制.

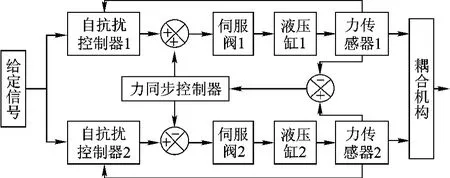

在钢坯闪光对焊顶锻过程中,顶锻速度和顶锻力值直接影响对焊的质量,闪光对焊工艺要求待焊钢坯必须迅速相互挤压,并达到一定的顶锻力,因此本系统以响应快速、同步力误差小和输出力准确作为衡量指标.无头轧制闪光对焊顶锻过程的控制策略如图4所示.

图4 无头轧制闪光对焊顶锻过程的控制策略

图4中,给定信号以及2个力传感器反馈的力值信号作为相应自抗扰控制器的输入,经运算后与力同步控制器的输出信号合并产生2路伺服阀的控制信号,实现力伺服的闭环控制.并联同步控制已有多种消除同步误差的结构可以借鉴,本研究采用PI同步误差反馈校正的方法减小系统的力同步误差.

4 自抗扰控制器

钢坯闪光对焊系统工作在干扰严重的工况中,同时被控对象参数变化范围较大.本研究采用自抗扰控制技术,有效针对上述特点,使控制效果满足要求.自抗扰控制技术采用现代控制理论中观测器的思想,不依赖于被控对象具体的数学模型;通过扩张状态观测器观测系统状态变量的同时,还观测系统的“综合扰动”,从而有针对性地进行动态补偿;具有强抗扰动能力,使控制系统在稳定性和鲁棒性方面都有显著的提高.目前自抗扰控制技术得到了广泛地应用[7-9].

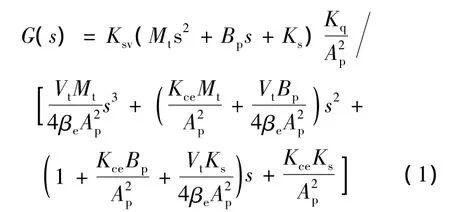

设计自抗扰控制器时不需要依赖被控对象具体的数学模型,仅需知道系统的“相对阶数”[7].根据本系统的特点及经验知,伺服阀的传递函数可简化为比例环节,同时在不考虑负载干扰的情况下,阀控液压缸的力伺服传递函数G(s)[10]为

式中,Ksv为伺服阀增益;Mt为负载质量;Bp为负载阻尼系数;Ks为负载弹簧刚度;Kq为流量增益;Ap为液压缸活塞面积;Vt为总容积;βe为液体等效容积弹性模数;Kce为总压力流量系数.

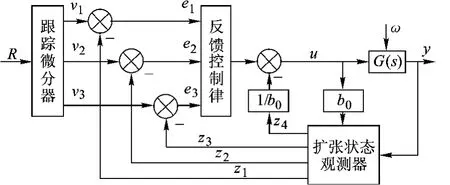

自抗扰控制器由安排过渡过程、扩张状态观测器和反馈控制律3部分组成.由式(1)知,所研究的力伺服系统简化为三阶系统,因此自抗扰控制器的结构如图5所示.

图5 自抗扰控制器结构图

自抗扰控制器将执行机构耦合产生的影响以扰动的形式进行观测并在控制信号中补偿,很好地解决了耦合干扰的问题.自抗扰控制器的参数完全按照系统参数为“黑箱”的方式进行整定,仿真结果及调试经验易于移植到实际系统中.

4.1 安排过渡过程

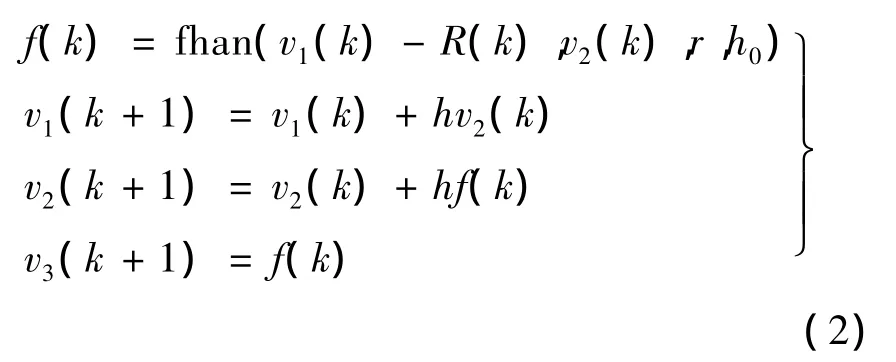

安排过渡过程采用跟踪微分器的形式,解决了系统的响应速度与超调性之间的矛盾,避免系统产生过大的超调,离散算法为

式中,fhan(v1(k)-R(k),v2(k),r,h0)为快速最优控制函数[7];r为速度因子,决定跟踪给定信号的快慢程度,r增大则过渡过程加快;h为积分步长;h0为滤波因子.

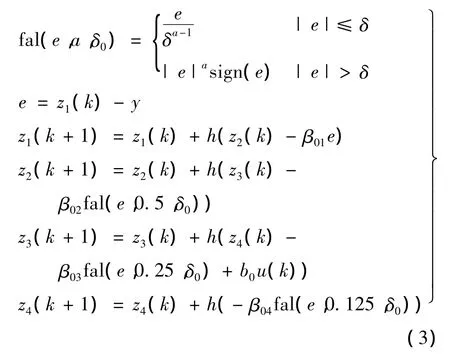

4.2 扩张状态观测器

扩张状态观测器的离散算法[7]为

式中,fal(e,a,δ0)为非线性函数[7];β01,β02,β03,β04,δ0,b0,h 为待整定的参数.

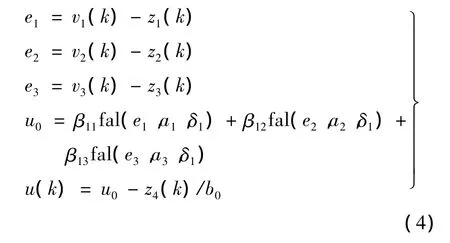

4.3 反馈控制律

反馈控制律产生力伺服系统所需的控制信号u,对扰动进行实时补偿,实现动态系统的反馈线性化,将力伺服系统由非线性系统转化为“积分器串联型”系统[7].反馈控制律的离散算法为[7]

式中,β11,β12,β13,a1,a2,a3,δ1,b0为待整定的参数.

5 仿真分析

5.1 参数整定

通过大量的仿真研究,并据调试经验,得出了系统最佳的控制效果,确定了控制器的参数.控制器参数确定的依据及经验如下.h与采样时间相关,根据经验知本系统采用1 ms的采样及处理周期可满足控制要求,因此取h=0.001;跟踪微分器的输入是控制器产生的理想信号,因此取h0=0.001;r根据需要产生的跟踪信号进行调整.扩张状态观测器参数 β01,β02,β03,β04按文献[7]提到的“继承性”作比例调整,调整依据为观测后的信号尽可能复现反馈信号;δ0,b0协同反馈控制率的参数进行整定.反馈控制率参数中β11是影响输出的主要参数,先调整β11然后综合整定所有的参数.最终确定系统的仿真参数如下:

跟踪微分器:r=0.1,h=0.001,h0=0.001.

扩张状态观测器:β01=700,β02=2 100,β03=7000,β04=12600,δ0=0.008,b0=1,h=0.001.

反馈控制率:β11=2,β12=0.001,β13=0.0001,a1=0.125,a2=0.75,a3=2.5,δ1=0.0025,b0=1.

PI参数:比例系数kp=5,积分系数ki=0.1.

5.2 仿真结果及分析

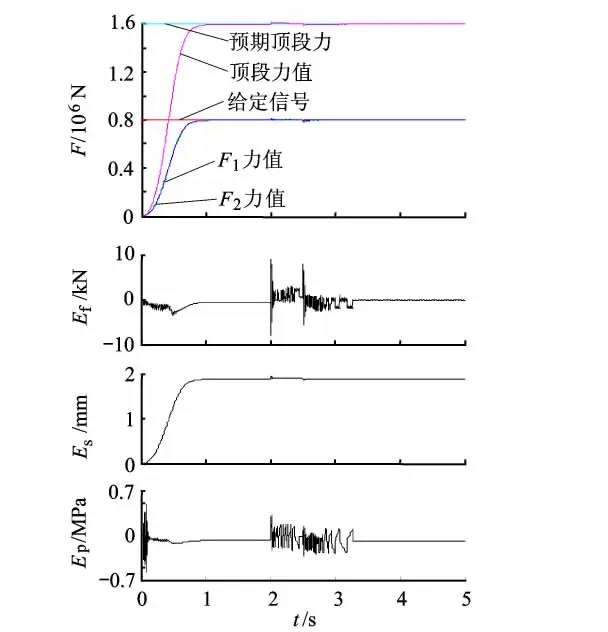

系统给定信号为R=800 kN,在t=2 s时加入200 kN的干扰力,持续0.5 s.系统的阶跃响应及误差曲线如图6所示.由图6可知,系统在1 s内无超调响应给定信号,Ef在响应给定信号过程中最大误差为3 kN,在200 kN干扰力作用时最大误差不超过10 kN,稳态时系统响应的误差范围为0.6 kN,同时Es小于2 mm,各项指标均满足系统的控制要求.从添加干扰后的系统响应特性知,自抗扰控制器具有较强的抗干扰能力、优越的适应性和鲁棒性.由图6还可知,Ep在阶跃响应上升过程及200 kN干扰的情况下误差均小于0.6 MPa,稳态状况下误差小于0.1 MPa,较文献[1,6]中同步预测控制的2.5 MPa的最大同步误差方面有了较大的改善.

图6 力伺服系统的阶跃响应及误差曲线

结合系统机械结构,由分析可知,系统存在位置同步误差是由于并联机构两侧的刚度不一致导致的,因此在研制对接装置时应保持刚度一致;另外2路液压缸存在同步误差的原因在于2路液压缸的参数不可能完全一致,如2个液压缸活塞面积、摩擦力等.

6 结论

1)通过AMESim平台建立闪光对焊顶锻的仿真模型,可最大限度包含系统的非线性和时变特性以及系统执行机构间的耦合特性;

2)自抗扰控制技术安排了过渡过程,不仅加快了系统力加载的响应速度,而且确保了系统响应无超调,从而减小了对系统的冲击.而扩张状态观测器的采用有效地补偿了外部的干扰和参数不确定性引起的误差,增强了系统的鲁棒性及抗干扰能力,确保了系统的力伺服精度;

3)PI同步反馈校正控制策略的应用,确保在精准力伺服的前提条件下,达到了同步误差小于3%,从而在一定程度上协调了双液压缸加载的力伺服和同步性的矛盾;

4)通过响应曲线的分析,找出了影响系统控制性能的原因,能够有效地指导工程设计.

本文的方法对闪光对焊机的研制及双液压缸电液力伺服控制都是一种有益的尝试.

References)

[1]卢宁.钢坯闪光焊接液压系统关键技术研究[D].北京:北京航空航天大学自动化科学与电气工程学院,2006 Lu Ning.Research of crucial technology of hydraulic system in steel billet flash butt welding[D].Beijing:School of Automation Science and Electrical Engineering,Beijing University of Aeronautics and Astronautics,2006(in Chinese)

[2]中国机械工程学会焊接学会,电阻焊(Ⅲ)专业委员会.电阻焊理论与实践[M].北京:机械工业出版社,1994:70-89 Institute of Welding of Chinese Mechanical Engineering Society,Professional Committee(Ⅲ)of Resistance Welding.Resistance welding theory and practice[M].Beijing:China Machine Press,1994:70-89(in Chinese)

[3] Lestani M,Savador G.Technology and benefits of the endless welding rolling process for the production of hot-rolled long products[J].Stahl and Eisen,2002,122(3):67-73

[4] Terry H A.EBROS-endless bar rolling system[J].AISE Steel Technology,2003,80(2):41-46

[5]吴迪,赵宪明,宋玉明.闪光对焊无头轧制顶锻压力对20MnSi钢组织性能的影响[J].钢铁,2002,37(6):20-24 Wu Di,Zhao Xianming,Song Yuming.Influence of upsetting force during flash welding on the structure and mechanical properties of 20MnSi steel for endless rolling [J].Iron and Steel,2002,37(6):20-24(in Chinese)

[6]卢宁,付永领,孙新学.一种消除钢坯闪光焊同步误差的控制方法[J].北京航空航天大学学报,2007,33(8):936-939 Lu Ning,Fu Yongling,Sun Xinxue.Method of eliminating synchronism control error in flash butt welding of bill[J].Journal of BeijingUniversityofAeronauticsand Astronautics,2007,33(8):936-939(in Chinese)

[7]韩京清.自抗扰控制技术——估计补偿不确定因素的控制技术[M].北京:国防工业出版社,2008 Han Jingqing.Active disturbance rejection control technology:the technology for estimating and compensating the uncertainties[M].Beijing:National Defense Industry Press,2008(in Chinese)

[8] Wu Dan,Zhao Tong,Chen Ken,et al.Application of active disturbance rejection control to variable spindle speed noncircular turning process[J].International Journal of Machine Tools and Manufacture,2009,49(4):419-423

[9] Zheng Qing,Dong Lili,Lee Daehui,et al.Active disturbance rejection control for MEMS gyroscopes[J].IEEE Transactions on Control Systems Technology,2009,17(6):1432-1438

[10]关景泰.机电液控制技术[M].上海:同济大学出版社,2003:182-186 Guan Jingtai.Electrical and mechanical hydraulic control technology[M].Shanghai:Tongji University Press,2003:182-186(in Chinese)