碳纤维复合材料C形结构热隔膜成型工艺

2013-11-05顾轶卓

姚 双 李 敏 顾轶卓

(北京航空航天大学 材料科学与工程学院,北京100191)

马晓星

(上海飞机制造有限公司 航空制造技术研究所,上海200436)

传统的预浸料/热压罐工艺主要采用手工铺叠的方式得到与制件结构相近的预成型体,然后采用热压罐固化.随着复合材料在飞机结构的大量应用及其构件日趋大型化、复杂化,手工铺叠工艺的生产效率低、成型质量不稳定等问题愈加突出,使得复合材料制件的自动铺叠技术迅速发展[1].为了进一步提高生产效率,保证预成型质量,热隔膜成型工艺应运而生.该工艺将手工铺叠或自动铺带工艺铺叠的预浸料平板置于两层延展性较高的隔膜间,并整体转移到热隔膜机上,利用真空负压和红外加热作用将平板压制成复杂形状的预成型体,其生产速度快、成型质量高、稳定性好.该工艺最早应用于热塑性复合材料,目前主要用于热固性复合材料的制备,例如,热隔模成型工艺已成功应用于波音777长桁、V22长桁和A400M机翼前梁等大型构件的生产[2-4],已经成为一种重要的低成本制造技术.

国外学者对热隔膜成型工艺进行了大量研究.Krebs[5]和 Mallon[6]等人针对碳纤维增强聚醚醚酮(PEEK,Polyetheretherketone)复合材料,研究了热隔膜成型过程中模具、成型过程压力和温度、制件大小、层板厚度及铺层方式等因素对成型质量的影响.Pantelakis等人[7]研究了热隔膜成型工艺的优化方法.Gutowski[8]和 Bersee[9]等人研究了隔膜材料对成型热塑性复合材料的影响.Labeas等人[10]利用有限元方法模拟了热隔膜成型过程中红外辐射预热阶段热塑性层板温度的变化情况.以上研究都是针对热塑性复合材料,对热固性复合材料热隔膜工艺的研究报道很少.而在国内此项技术尚处于开发实验阶段,缺乏相关的理论和技术基础研究.

本文采用自行设计搭建的热隔膜成型工艺实验装置制备了C形碳纤维/环氧预浸料预成型体,测试分析了成型过程中温度分布及变化规律,考察了成型温度和预成型体尺寸对预成型体成型质量的影响.研究结果为热隔膜成型工艺在我国的工程化应用提供了理论和实验依据.

1 实验

1.1 原材料

热隔膜,型号SL850(断裂伸长率为450%,拉伸强度为82 N/mm2,最高使用温度204℃),美国Airtech公司;碳纤维/环氧树脂单向预浸料,美国Cytec公司;工艺辅助材料,美国Airtech公司;红外加热灯,佛山电气照明股份有限公司;硅橡胶加热片,北京昊建强盛电热材料有限公司.

1.2 实验方法

1.2.1 热隔膜成型工艺实验装置

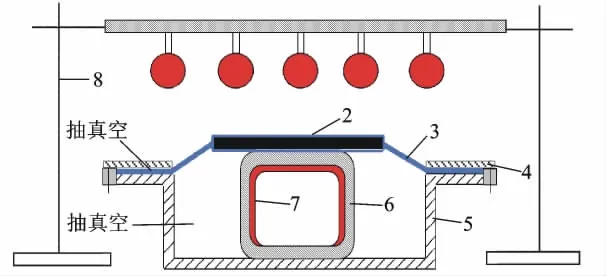

目前,热隔膜成型机全部由国外厂商生产,并且只有大型的生产用热隔膜机.为了开展实验研究,本文自行设计并搭建了热隔膜成型工艺实验装置,由加热装置、抽真空装置及成型模具3部分组成,如图1所示.其中1,7,8为加热装置;4,5为抽真空装置;6为成型模具.

加热装置中选用红外加热灯作为加热源,用于加热预浸料叠层,硅橡胶加热片置于成型模具内部,用于模具的预热.灯架调节红外灯的数量、红外灯的间距以及红外灯与预浸料叠层的距离,以调整红外辐射的强度和加热均匀性.

图1 热隔膜成型装置示意图

抽真空装置保证成型时隔膜与真空箱内部形成密闭负压的空间,其中真空箱为“⏋_「”形结构,并设置了抽真空的通道.为了固定隔膜同时提高气密性,在热隔膜与真空箱的接触部位放置了固定框,并用夹紧器加紧.

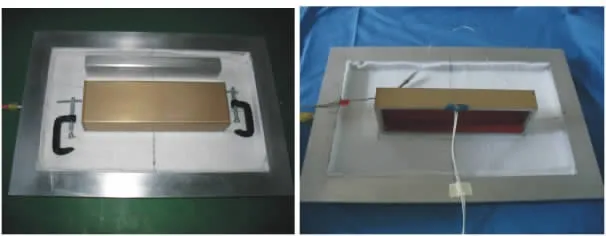

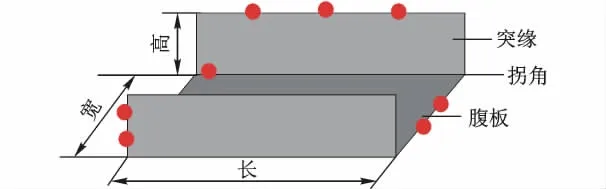

C形结构成型模具见图2,尺寸为320 mm×100 mm×50 mm,拐角半径为6 mm.模具空腔内安置了硅橡胶加热片,由控温箱进行温度控制.

图2 C形结构成型模具照片

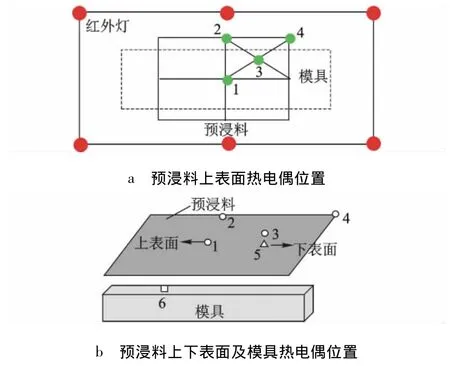

1.2.2 温度场测试方法

热隔膜成型过程中预浸料铺层上下表面及模具的温度变化采用热电偶测试,热电偶放置位置如图3所示.本文采用6个红外灯同时辐射加热,相邻灯心距离为225 mm,灯距预浸料上表面的距离为700 mm,并采用BH315-T01温度场采集系统对温度进行实时监测.

图3 热电偶位置示意图

1.2.3 C形预成型体的制备与成型质量分析

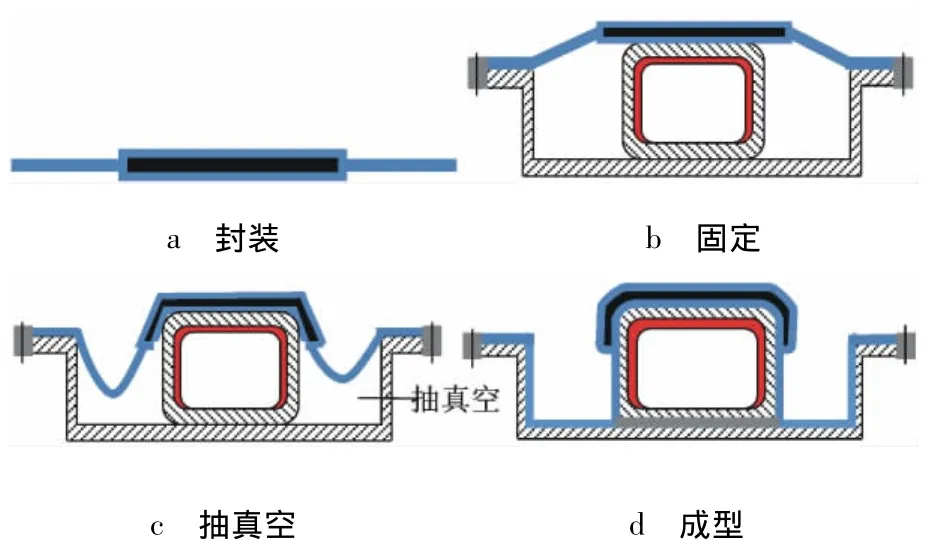

室温条件(30℃)下,将尺寸为 200 mm×140 mm的预浸料按[45/-45]4铺层方式铺叠成平板.将平板置于两层隔膜之间,保证平板固定在隔膜中心位置,边缘密封并抽真空(见图4a).

真空箱内铺放一层透气毡导气,将C形模具置于真空箱中间,隔膜放置在成型模具上面并加固定框,将真空箱和固定框用夹紧器夹紧,保证隔膜和真空箱形成封闭空间(见图4b).

进而对成型模具预加热,然后调整红外加热装置加热,待平板预浸料达到成型所需温度,开启真空泵,受热的平板预成型体在真空负压作用下形成C形预成型体(见图4c、图4d).

最后关闭加热装置,冷却至室温,脱模得到C形预成型体.工艺过程如图4所示.

图4 热隔膜成型过程示意图

依据成型前后预成型体的厚度变化、成型后预成型体的表面质量和内部缺陷来评价预成型体成型质量.C形预成型体厚度的测试位置如图5所示,包括突缘、腹板和拐角的位置.内部缺陷分析采用对预成型体进行低温缓慢固化并进行金相观察的方法,该方法既可以保持预成型体内部缺陷的状态,又避免直接切割及抛磨对预成型体内部缺陷的影响.所采用的低温缓慢固化制度为120℃12 h.

图5 厚度测试位置

为考察预成型体尺寸对成型质量的影响,本文设计了3种尺寸的C形预成型体,如表1所示.

表1 C形预成型体尺寸 mm

2 结果与讨论

2.1 工艺过程温度变化分析

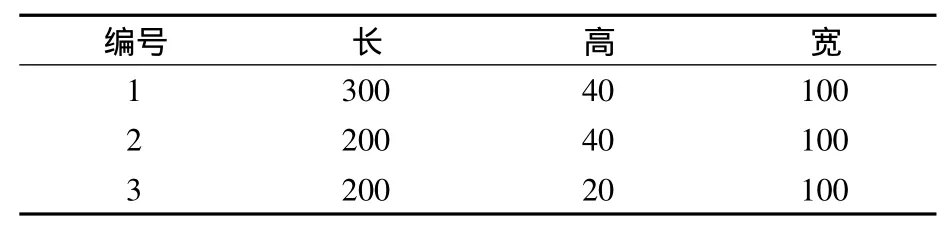

温度是热隔膜成型工艺中一个重要的控制参量,本文以成型温度45℃,模具预热温度35℃为例,考察了成型过程中温度的变化情况,结果如图6所示.

图6 热隔膜工艺过程温度变化

图6a可见,起始时,预成型体1和3位置升温较快,而2和4位置升温较慢;大约240 s后,所有位置温度均迅速升高,其中1位置的升温速率相对较慢;在360 s后所有温度同时降低.

起始阶段为模具预热过程,1和3位置预浸料与模具贴合,随着模具预热而升温明显,2和4位置因预浸料不与模具接触,升温较慢.在240 s时模具温度达到设定温度35℃,因此开启红外灯进行加热,使得预浸料温度迅速升高,并超过模具温度.由于1位置预浸料与模具中心位置贴合,热量更容易通过模具散失,其升温速率较其他位置慢.当360 s时,预浸料上表面温度达到45℃左右,故开始抽真空成型C形结构,真空度迅速达到0.1 MPa,预浸料叠层在比较短的时间内变形为C形结构,此时关闭红外加热灯,预浸料温度降低.

从图6b中可以看出,预浸料达到成型温度45℃时,预浸料上下表面及预浸料与模具之间分别存在约4℃和8℃温差.这是因为红外灯加热过程中,预浸料升温速率较快,在比较短的时间内达到成型温度,同时预浸料将一部分热量传递给温度较低的模具,使得紧靠模具的预浸料下表面温度偏低.

实验表明,只采用红外灯加热时,接触模具的预浸料部分有大量热量通过模具散失,导致预浸料温度分布十分不均匀,需对模具进行预热,以减小这种预浸料不同部位受热差异带来的温度不均.实验进一步确定了成型温度为60℃和80℃下所对应的模具预热温度分别为48℃和60℃,其工艺过程中预浸料上下表面、预浸料和模具的温差较小,如表2所示.虽然更高的成型温度下,温差更大,但均小于15℃,满足热隔膜工艺对温差的要求[3].

表2 不同成型温度下不同位置的温度差 ℃

2.2 成型温度对成型质量的影响

成型温度决定着预浸料的粘流状态和变形能力,进而影响预成型体在真空负压作用下的变形过程.本文在45℃,60℃,80℃ 3个成型温度下采用热隔膜成型工艺制备了C形预成型体,考察了成型温度对热隔膜成型质量的影响.

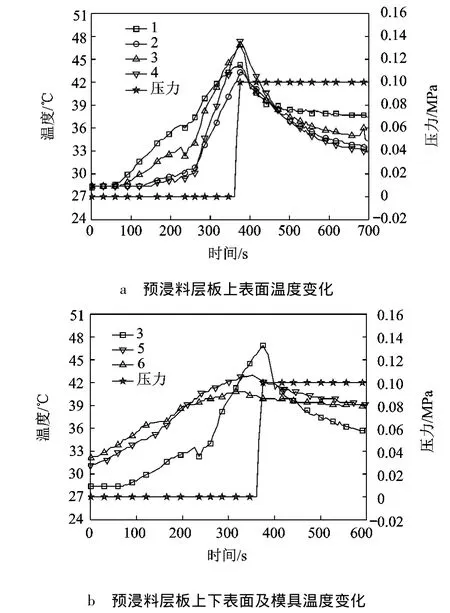

表3是C形预成型体不同位置厚度测量结果.结果表明,成型温度的变化对预成型体厚度的影响较小,同时拐角厚度均小于腹板及突缘厚度.成型过程中主要依靠热隔膜的形变来带动预浸料叠层变形,而成型时隔膜的形变不均匀,曲率大的位置隔膜形变量增加,在成型C形结构时,拐角处曲率变化大,其形变高于其他位置,所受热隔膜作用力相应增加,从而导致拐角处的厚度偏小.

表3 热隔膜成型前后不同位置的厚度

3种温度条件下制备的预成型体,其腹板和突缘部位的成型质量良好,在边缘位置可以看到因预浸料铺层间发生滑移而形成了厚度渐变的区域,如图7所示.原因是成型的C形结构是由平板变形得到的,在拐角处上下表面的曲率不同,预浸料各层在成型过程中滑移量不同,因此在边缘处出现预浸料层梯度分布的现象.

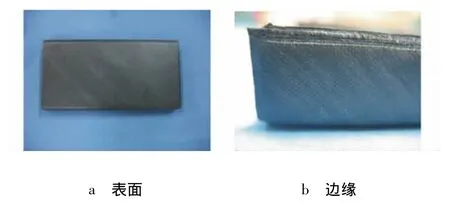

图7 热隔膜成型的预成型体照片

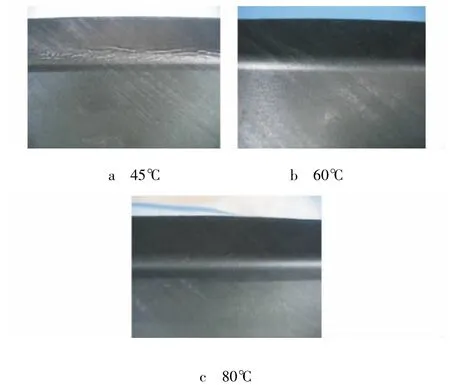

从图8可以看出,在45℃成型时,预成型体拐角处内表面出现明显的纤维褶皱,60℃和80℃成型时,预成型体内表面光滑,没有褶皱.

图8 不同成型温度下预成型体拐角照片

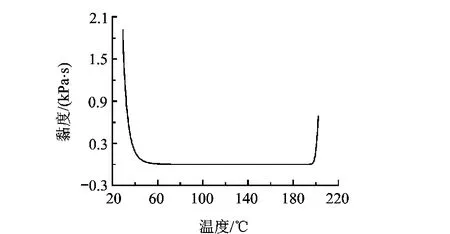

依据该预浸料体系的树脂流变曲线(见图9),成型温度为45℃时,树脂黏度较高,粘弹性明显,预浸料粘性大,使得预浸料铺层间的滑移能力较弱,滑移速率赶不上预浸料叠层变形的速率,导致拐角处出现纤维的褶皱.在60℃和80℃时,树脂达到了低黏度平衡区,预浸料粘性减弱,预浸料铺层间的滑移能力增强,滑移速率能够与预浸料叠层变形的速率匹配,故拐角处没有产生褶皱.可见,应根据预浸料的粘性和滑移能力合理设置成型温度,保证预浸料各层变形的一致性.

图9 预浸料中树脂的黏度-温度曲线

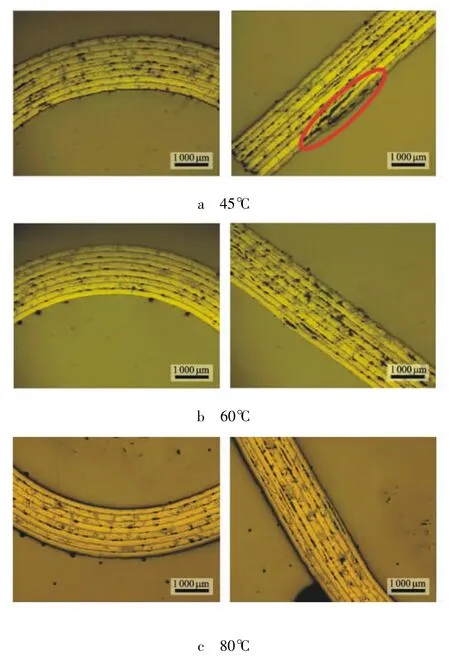

不同温度下成型的预成型体的金相照片如图10所示.从图中可以看出,缓慢固化后,不同温度下成型的预成型体的金相照片可以较好地与预成型体表面褶皱缺陷相对应,预成型体的褶皱缺陷经低温缓慢固化后以预浸料铺层突起的形式存在.此外,预成型体的孔隙率随着温度的升高从5.1%降低到3.8%.这是因为,随着温度的升高,树脂黏度降低,预浸料铺层的变形能力提高,更有利于成型过程中夹杂空气的排出.

图10 不同成型温度下预成型体金相照片

2.3 预成型体尺寸对成型质量的影响

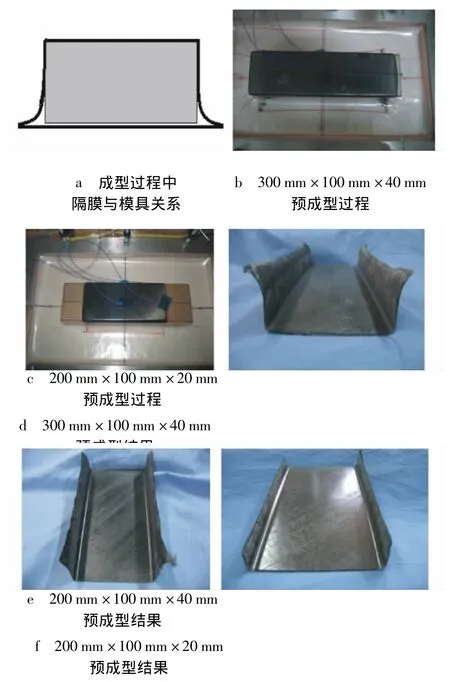

除了预浸料本身的性质,预成型体的尺寸可能也会影响叠层的变形过程.为此,本文针对同一模具,制备了不同尺寸的C形结构预成型体,如表1和图11所示.

图11d和图11e可以说明,在预成型体高度为40 mm,长度为300 mm与200 mm时,预成型体的边缘均会发生翘曲现象,在四角尤为明显,当预成型体长度减少时,翘曲现象略微改善.同时减小预成型体的长度和高度,预成型体的成型质量良好,如图11f所示.分析其原因认为,在C形预成型体成型过程中,热隔膜的形变不均匀,在模具的底部出现了架桥现象,如图11a所示.导致预成型体受压不均匀,影响其边缘与模具的贴合,并且越接近隔膜架桥区域,翘曲现象越严重.另一方面,在模具的拐角处,隔膜的拉伸形变较大,预浸料四角处±45铺层的纤维长度较短,易造成纤维的滑出.因此,C形预成型体的长度和高度越接近模具的尺寸,成型质量越难保证.综上所述,预成型体和模具之间的尺寸比例控制在合理的范围是保证其成型质量的前提.

图11 不同尺寸预成型体图片

3 结论

1)热隔膜成型过程中,红外灯辐射加热和模具散热同时作用,导致预浸料温度分布不均匀现象明显,为减小温度差异可采用模具预热的方法,从而调节靠近模具与远离模具的预浸料部位之间的温差.

2)曲率变化大的部位隔膜的形变和对预浸料的作用力较大,使得预成型体拐角厚度小于突缘和腹板厚度.成型温度对预浸料的粘性和滑移能力有重要影响,成型温度过低时,预浸料层间滑移能力差,预浸料各层变形不一致,导致拐角处容易出现纤维褶皱;成型温度较高时,有利于预成型体内夹杂空气的排除.

3)在热隔膜成型过程中,隔膜在不同位置变形量不同,若C形结构的外形尺寸与模具尺寸接近,则预成型体容易因隔膜架桥、变形量过大而出现翘曲等缺陷.因此预成型体与模具之间合适的尺寸比例是保证预成型体成型质量的重要条件.

References)

[1]杜善义,关志东.我国大型客机先进复合材料技术应对策略思考[J].复合材料学报,2008,25(1):1-10 Du Shanyi,Guan Zhidong.Strategic considerations for development of advanced composite technology for large commercial aircraft in China[J].Acta Materiae Compositae Sinica,2008,25(1):1-10(in Chinese)

[2]匡载平,戴棣,王雪明.热隔膜成型技术[C]//杜善义,肖加余.复合材料:创新与可持续发展(上册).北京:中国科学技术出版社,2010:613-615 Kuang Zaiping,Dai Di,Wang Xueming.Technology of hot-diaphragm forming[C]//Composite Materials:Innovation and Sustainable Development(Volume 1).Beijing:Popular Science Press,2010:613-615(in Chinese)

[3]吴志恩.复合材料热隔膜成型[J].航空制造技术,2009(增刊2):113-116 Wu Zhien.Hot drape forming of composites[J].Aeronautical Manufacturing Technology,2009(Supplement2):113-116(in Chinese)

[4]陈亚莉.复合材料成型工艺在A400M军用运输机上的应用[J].航空制造技术,2008(10):32-35 Chen Yali.Application of composite forming technique in military freighter A400M[J].Aeronautical Manufacturing Technology,2008(10):32-35(in Chinese)

[5] Krebs J,Friedrich K,Bhattacharyya D.A direct comparison of matched-die versus diaphragm forming[J].Composites Part A:Applied Science and Manufacturing,1998,29(1/2):183-188

[6] Mallon P J,O'bradaidhand C M,Pipes R B.Polymeric diaphragm forming of complex-curvature thermoplastic composite parts[J].Composites,1989,20(1):48-56

[7] Pantelakis S G,Baxevani E A.Optimization of the diaphragm forming process with regard to product quality and cost[J].Composites Part A:Applied Science and Manufacturing,2002,33(4):459-470

[8] Gutowski T G,Dillon G,Chey S,et al.Laminate wrinkling scaling laws for ideal composites[J].Composites Manufacturing,1995,6(2/3):123-134

[9] Bersee H E N,Beukers A.Diaphragm forming of continuous fibre reinforced thermoplastics:influence of temperature,pressure and forming velocity on the forming of Upilex-Rw diaphragms[J].Composites Part A:Applied Science and Manufacturing,2002,33(7):949-958

[10] Labeas G N,Watiti V B,Katsiropoulos C V.Thermomechanical simulation of infrared heating diaphragm forming process for thermoplastic parts[J].Journal of Thermoplastic Composite Materials,2008,21(4):353-370