燃气蓄热式燃烧技术在铜反射炉中应用的探讨

2013-11-04北京新基业联诚热工设备有限公司高山虎王杰强刘彩科张春生

文/ 北京新基业联诚热工设备有限公司 高山虎 王杰强 刘彩科 张春生

一、目前铜行业技术状态及改造的必要性

国家节能减排“十二五”规划中指出:节约资源和保护环境、增强可持续发展能力是我国的基本国策,推进节能减排工作是我国经济社会发展的重大战略任务。采用高效节能燃烧技术,开发和推广新型节能炉窑,提高窑炉热效率、节能减排是高温工业实现节能减排的重点发展方向。

近十多年来,我国在有色铝业、铅业等行业都在大力引进和推广蓄热式燃烧技术,实现自控燃烧,提高火焰温度,缩短熔炼过程,提高窑炉热效率,节能减排达到30%左右,改善生产环境等均取得了明显效果。而在铜行业中蓄热式燃烧技术由于其炉窑熔炼的自身原因,到现在还仍然处在讨论和观望阶段,迟迟难以引进、吸收和消化。

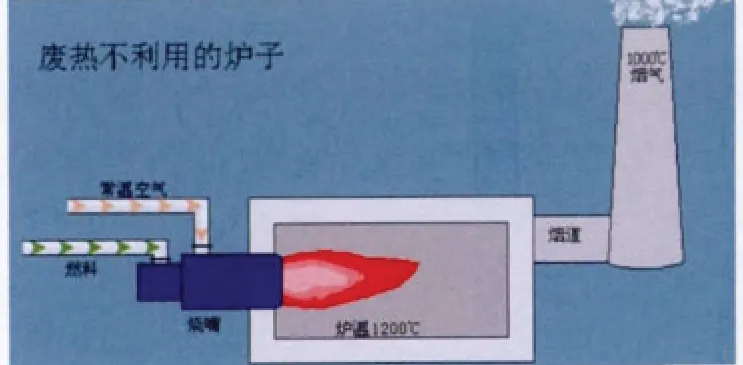

我国铜业企业众多,铜反射炉是炼铜的主要热工设备,它是通过火焰直接加热物料。铜反射炉是由燃烧系统,熔炼室和排气烟道(烟囱)三个主要部分组成,炉型为矩形的。其工作是周期性作业,每炉分为加料、熔化、氧化、还原、除渣、浇铸等阶段。反射炉结构简单、投资小,操作方便,易于控制,对原料和燃料的适应性强,适合规模生产而被有色金属行业广泛应用。其炉膛温度一般在1250℃~1400℃,燃料能耗量大,排烟量大,排烟温度又高(可达1200℃左右,烟气带走的热量通常占能耗的60%之多),造成反射炉热效率低(一般只有8%~15%),为此,如何尽快推行高效、环保的节能技术成为重中之重,大势所趋。

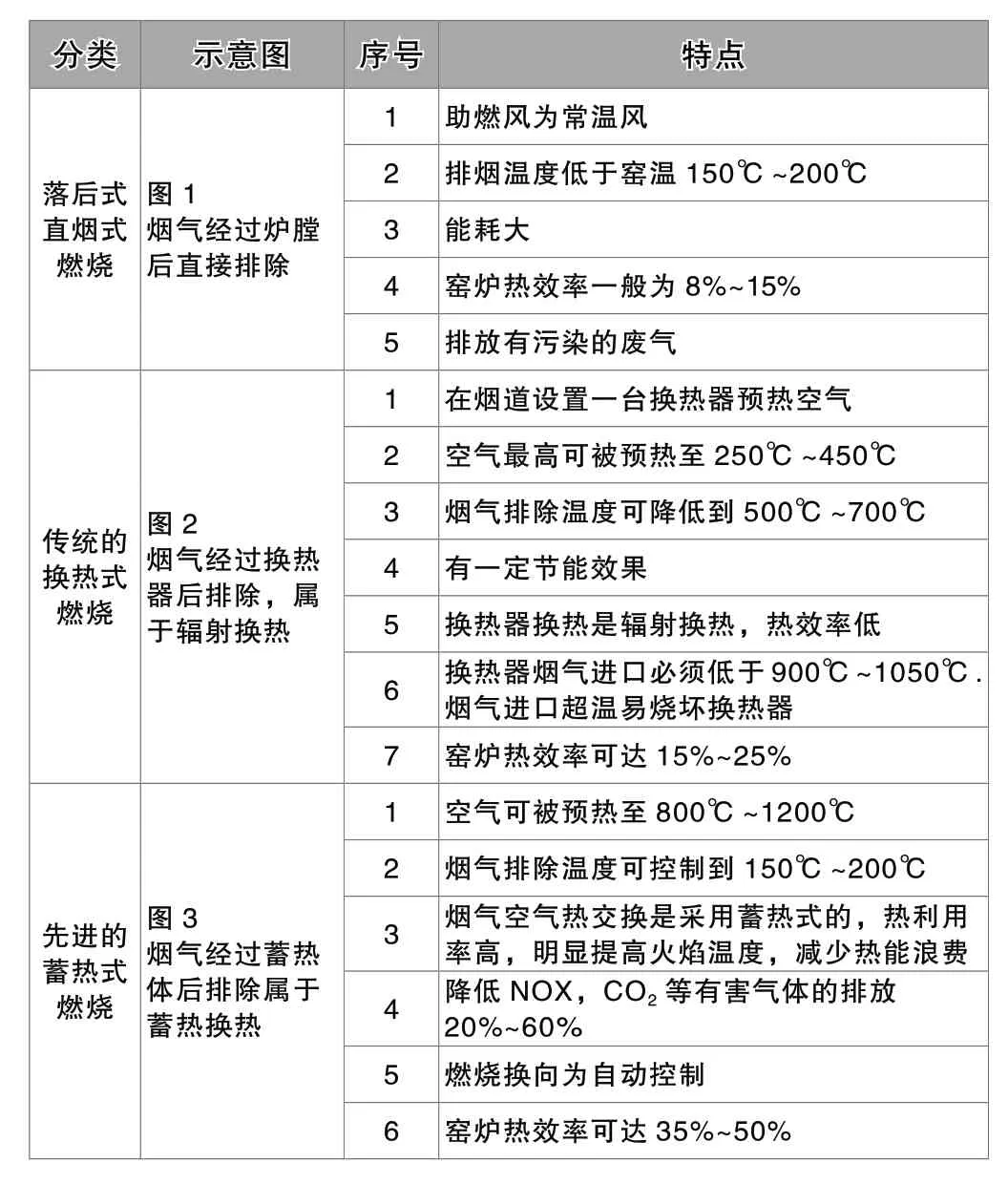

工业炉燃烧技术通常分为直焰式燃烧技术(较落后)、换热式燃烧技术(常规)、蓄热式燃烧技术(先进),具体介绍如表1:

表1 三种工业炉燃烧技术特点比较

图1 落后式直烟式燃烧

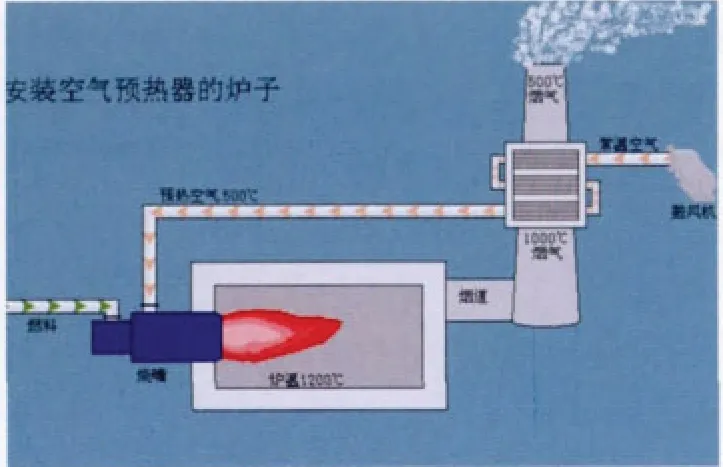

图2 传统的换热式燃烧

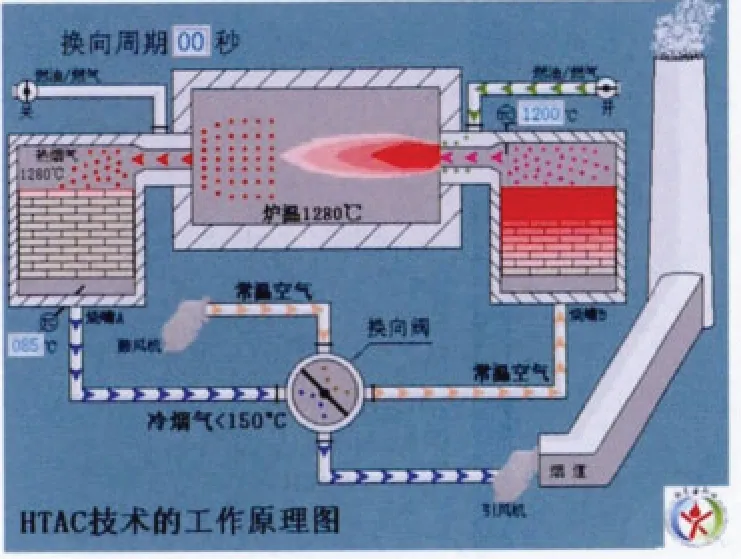

图3 先进的蓄热式燃

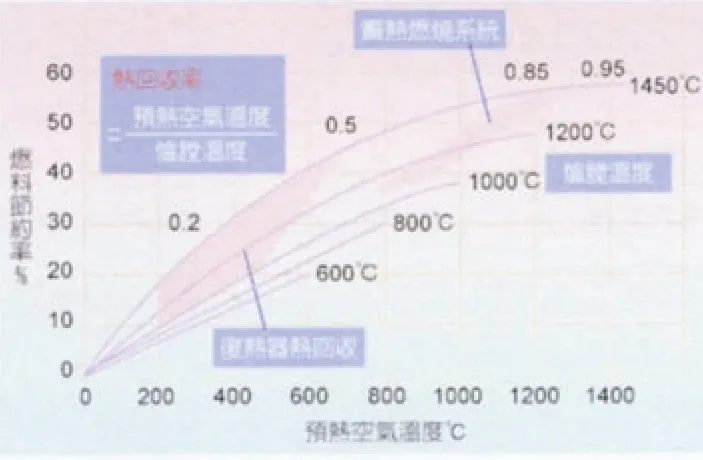

图4 蓄热式燃烧的燃料节约率与预热空气温度比值图

根据工业炉热工原理,节能的重要途径之一就是提高炉窑的热效率。为了提高窑炉的热效率,其中主要途径和措施就是充分利用反射炉排除的高温烟气中的余热,置换加热助燃风温度,助燃风温度越高,火焰温度就越高,高温火焰可以加速熔炼过程,助燃风温度每升高100℃,或者烟气温度每降低100℃,能节省燃料约5%(见图4)。因此,采用蓄热式燃烧技术相对其他燃烧技术可以节能25%~65%。蓄热式燃烧系统在燃烧及余热回收方面的高性能,从根本上提高了反射炉的能源利用率,节约了能源,成为满足当前资源和环境要求的先进技术。

二、蓄热式燃烧系统

1.蓄热式燃烧系统组成:

蓄热燃烧系统适用于各种燃料(如;柴油、天然气、焦炉煤气、发生炉煤气等燃料)。

蓄热燃烧系统主要组成是:蓄热式燃烧器(含火焰安全系统)、换向系统(燃气快切阀;空气/烟气换向阀)、燃气系统、助燃风系统、压缩空气系统、排烟系统、自动控制系统。

(1)蓄热式燃烧器

蓄热式燃烧器是蓄热式燃烧装置的核心,蓄热式燃烧器由烧嘴(含燃气喷枪,烧嘴旋流片、燃烧混合腔,烧嘴砖等组成)、蓄热箱、蓄热陶瓷球、点火长明枪(含火焰安全系统)烧嘴前管路连接件、等部分组成。

(2)蓄热式燃烧器特点

蓄热式燃烧器是高效节能燃烧器。其燃烧得更充分,空气预热温度高,能达到1000℃左右,排烟温度低于200℃,烧嘴热效率可达95%以上。最大限度地回收烟气中的热焓,从而节约燃料25%~35%。

适用于各种煤气,适于低热值燃料烧常规烧嘴达不到的高温。调节比大,不回火,不脱火,燃烧稳定,使用寿命长。

蓄热式燃烧器设计结构合理,蓄热体装、卸和更换都很方便,可对单个燃烧器进行在线维护,维护方便,降低了故障风险。

燃烧可为贫氧燃烧,NOx排放量能数十倍地减少,符合国家节能减排政策。

(3)蓄热式烧嘴及烧嘴砖结构示意图

图5 蓄热式烧嘴及烧嘴砖结构

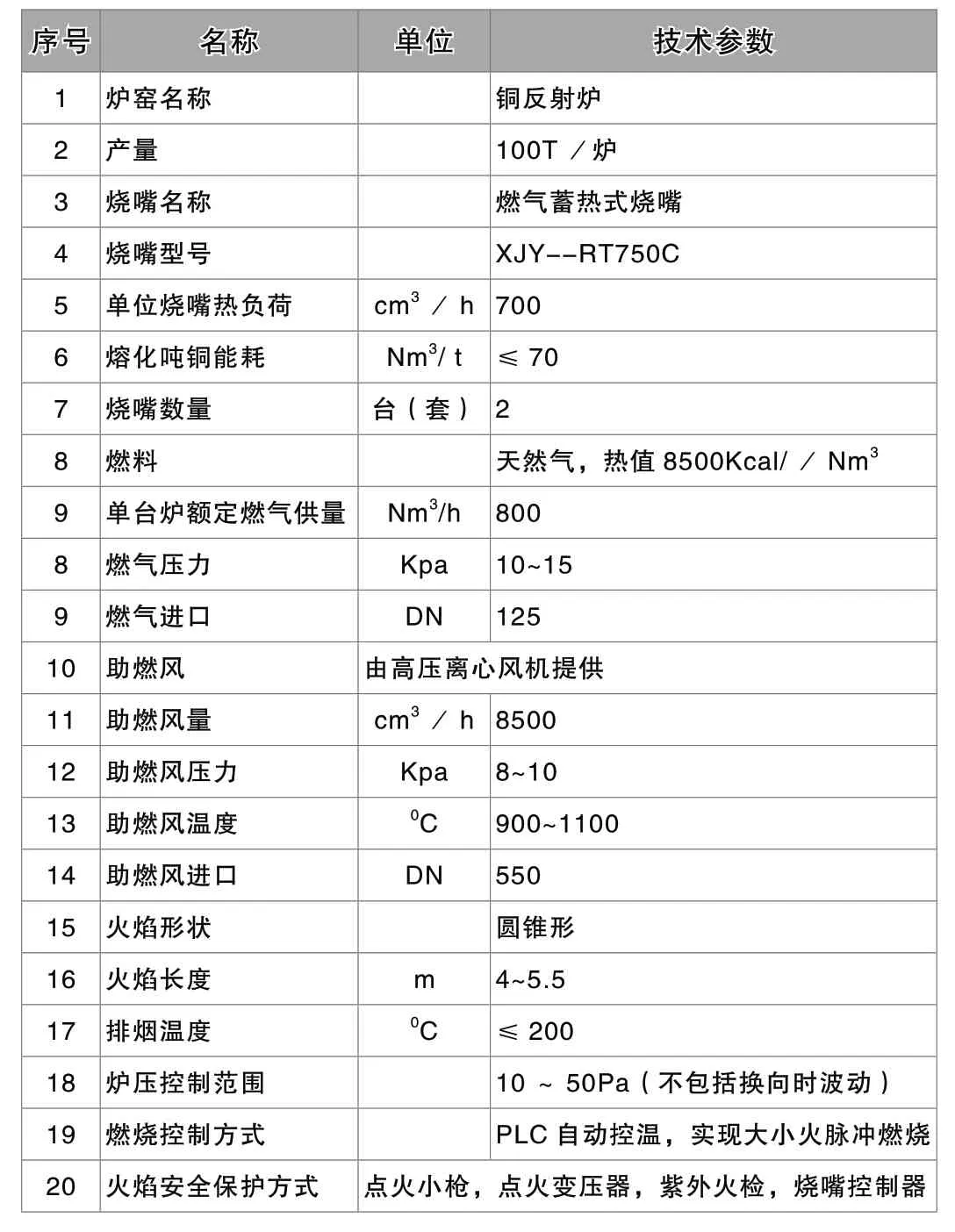

(4)蓄热式燃烧器技术参数(见表2):

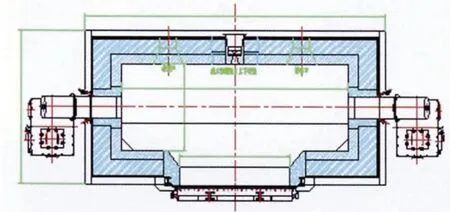

(5)蓄热式烧嘴安装示意图(如图6所示。)

(6)烧嘴火焰安全保护系统

每个蓄热式烧嘴都配一对值勤小烧嘴(即点火长明枪),用于点火引燃,并配有火焰安全保护系统,主要由电子点火器,紫外火检和火焰控制器等组成。

每台炉配备一台点火小风机,使长明灯着火更稳定,并能在蓄热式烧嘴停止工作保温时,关闭大风机,节省电耗。

表2 蓄热式燃烧器技术参数

图6 蓄热式烧嘴安装示意图

(7)蓄热体

由于铜熔炼炉烟气中含有大量粉尘,容易堵塞蓄热式格体空隙,采用带中心孔和沟槽的莫来石蓄热球,这样就能增大通透截面积,增加蓄热能力,防止堵塞,延长蓄热球的更换周期。其特点是;体积小,换热表面积大,蓄热量大,换热速度快,比热容大;导热性好;抗腐蚀强,急冷急热性能好,不易脆裂、剥落和变形。高温结构强度好。

(8)换向系统

蓄热式燃烧系统通常是采用成对烧嘴,在某时间段,一个放热燃烧,一个排烟蓄热,在设定时间后,火焰换向燃烧。换向分为燃气换向和空气∕烟气换向两种。

(9)燃气换向

燃气气动快切阀;在燃气换向中采用气动燃气快切阀,用于烧嘴前燃气主管道,它为电开型单电控气动阀。该阀具有以下特点:采用气控阀,密封性能良好。该阀的阀盘提升为直动式、弹簧复位、驱动介质为压缩空气,运动件滑动摩擦部位少、使用寿命长。在突然停电或停压缩空气时,能在极短的时间内快速切断燃气的供应,防止安全事故的发生。

燃气电磁阀;电磁阀用于燃气点火枪上的燃气管路上的通断阀,常闭型(断电时),开启时间短,小于0.5S,关闭时间小于1S,其结构紧凑,功耗低。

(10)空气∕烟气双关三通换向阀

空气∕烟气三通换向阀,为双阀瓣双驱动小型三通换向阀,换向快,断火时间短,能实现双关,优化了整个燃烧系统,系统效率高。耐温为200℃,切换时间为1次/min。具有定时和强制换向功能。三通换向阀可实现与燃烧器就近安装的优势,并能停炉时完全关闭,防止炉膛通过烟道排烟,减少熔液散热造成的温降,当操作按钮选择自动方式时,换向动作是依据工艺设定的定时换向周期换向和在定时换向中排烟温度超温时强制换向。当操作按钮选择手动方式时,可单动控制各单个阀的动作。

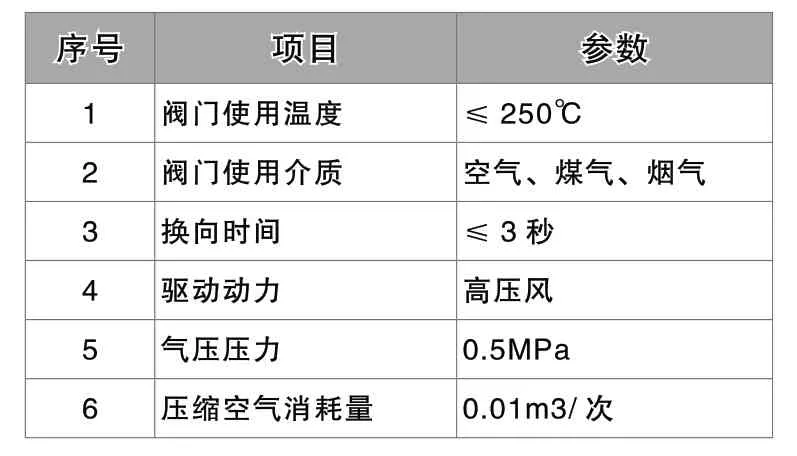

表3 换向阀其性能指标

(11)燃气系统

燃气系统通常包含安全降压系统,燃烧自控阀组及相应管道系统。

安全降压系统

该系统布置在窑炉附近,属于炉前调压,是把燃气压力由高压调到10~20Kpa左右,该系统配备有:燃气球阀、燃气过滤器、燃气压力表、燃气调压阀、燃气吹扫阀、燃气放散阀等组成。

燃气自控阀组系统

该系统配置有:燃气压力开关、燃气球阀、燃气电动调节阀、燃气流量计、燃气快速切断阀等。

燃气管路系统

燃气管路系统是指由总天然气管路分别通向燃烧器、长明枪及燃气支路的各部位管件及法兰等。

(12)助燃风系统

助燃风系统主要包括:鼓风机、管路减振膨胀节、现场压力表阀组、压力变送器、流量孔板、双位蝶阀等组成。

双位蝶阀主要用于实现大小火助燃风的切换,间接实现燃烧器的大小火脉冲火焰。该阀由气动执行机构和蝶阀两部分组成,在蝶阀体与气缸支架的连接处设有隔热层。气动执行机构由两只串联气缸组成。每只气缸各有一只先导电磁阀用外气源控制。可实现阀门两种开度,并有限位机构使开度分别可调。蝶阀阀板的起始角为15℃,全开时转角为75℃。开度数值由指针显示,在系统中作为控制风量大小,实现温度的自动控制。

鼓风机是根据蓄热式燃烧系统所需的高风压、小流量的特点风而决定的,所以选用耐高温、耐腐蚀的特种高压风机。

(13)压缩空气系统

压缩空气是为燃烧系统气动元件提供气源,一般压缩空气的气压为3~4Kg,该系统是由空压机、储气罐、空气三连件,调压阀,手动阀,电磁阀等组成。

(14)排烟系统

蓄热燃烧排烟系统分为主排烟管路和辅排烟管路组成。主排烟管路用于蓄热式烧嘴燃烧,在主烟道设有对应的烟道调节阀;辅烟道量只占总烟量的10%~20%,主要起到调节炉压的作用和在铜还原烟尘浓度大时开启的功效,辅助烟道设有对应的烟道调节闸板。

排烟管路由高温引风机(配套变频器)组成,耐温为200℃,电机为耐高温电机。这种风机具有耐高温、耐腐蚀、运行平稳等特点,使用寿命长。蓄热燃烧系统主排烟道与辅助烟道共设一个烟筒。

(15)自动控制系统

a.自控组成

反射炉自动化控制系统是由S7-300PLC控制模块作为控制器,其中触摸屏与PLC之间采用MPI通讯,其中 PLC控制器用于生产过程中的逻辑和顺序控制,闭环调节控制,数据采集、计算和过程I/O处理等。触摸显示屏(人机界面)用于参数设定、操作和修改、报警和事故显示、过程画面显示、系统状态显示等。

b.主要检测及控制功能

炉膛温度检测、显示、控制;

铜液温度的检测、显示、记录;

排烟温度检测、显示、报警;

炉压检测、显示与自动调节;

空、燃气压力低报警、显示及切断燃气;

换向阀换向到位显示及不到位报警、联锁功能;

鼓风机、引风机停运、燃气快切阀联锁功能;

风机、炉门电机等的起停控制。

c.控制系统说明

系统启动

系统启动之前可人工选择是否进入炉膛吹扫程序,炉膛吹扫程序由PLC自动完成,吹扫约三分钟后,即可进入人工电子点火程序。若火检探头检测到稳定的火焰,PLC接收到信号后,即认为点火成功;若PLC未接收到火焰信号,即认为点火失败,控制系统发出声光报警并在控制柜上显示。

点火成功后,烧嘴既可切换为换向燃烧方式,也可通过触摸屏画面的选择按钮选择炉温控制方式,手动控温/自动控温。

换向控制部分

气动空气三通换向阀为双电控气动阀,由二个电磁铁控制换向阀的换向,二个均断电时换向阀不动作,其中一个通电时产生对应的阀位,三通换向阀上装有二个行程开关;分开和关两个位置安装,用于反馈阀位。燃气快切阀为电开型单电控气动阀。

整个换向过程如下:

当操作按钮选择自动方式时,换向动作是依据工艺设定的定时换向周期换向和在定时换向中排烟温度超温时强制换向。当操作按钮选择手动方式时,可单动控制各单个阀的动作。

换向过程描述:假设初始状态是在A位燃烧,则换向信号到来时,马上关闭A位燃气快断阀(QV-102),延时1秒将空气三通换向阀(HXF)切换到空气通向B位燃烧的阀位,再延时1秒后打开B位燃气快断阀(QV-101),到此完成一次换向周期。再次换向信号到来时,状态反之。

温度控制

温度控制为设备控制的核心。反射炉设有2支S分度热电偶:分别检测炉膛温度,铜液温度,热电偶信号送给PLC进行处理并在触摸屏上显示。

炉温控制是根据热电偶采集到的温度信号,送入PLC中的模拟量输入模块,经冷端补偿,线性化处理,与给定温度比较,经PID运算后,输出信号控制和调节燃烧负荷的大小,以达到温度自动调节的目的。炉膛温度由安装在炉壁的热电偶检测。铜液温度电偶从炉门测量。

炉压控制

在炉壁设置炉压取压点。

炉压控制采用闭环控制方式,通过PLC对炉压实际值与设定值的偏差值进行PID运算,通过排烟风机变频器调节排烟风机抽力的大小,从而实现炉膛压力的闭环控制。

系统报警部分

若下列主要联锁保护超出限制或未达到,PLC控制系统发出声光报警并立即关闭快切阀切断燃烧,同时显示报警信息。

鼓风机、引风机关闭

助燃风压力低

燃气压力低

火检无信号

换向阀未到位

炉压过高

炉膛超温

排烟温度超过极限温度

三、问题和措施

考虑到铜熔炼的特殊性——在还原阶段烟尘比较大,容易堵塞蓄热球的生产特点。我们从以下几方面进行改进:

保留原来砖砌烟道作为辅助烟道,在熔化过程中,用闸板关闭辅助烟道;当还原过程时,烟尘过大,把蓄热式燃烧系统停掉,排烟换向阀全部关闭,引风机停止。把辅助烟道闸板打开,使烟尘直接从烟道中排走。

蓄热球采用带中心孔和沟槽的莫来石球,这样就能增大通透截面积,防止堵塞,增加蓄热能力,延长蓄热球的更换周期。

合理设计蓄热室箱装、卸小球门,快捷打开和关闭,使换球时间大大缩短,整个用时不超过30分钟,在更换蓄热球时,不会影响生产。

在工艺上,还可考虑用天然气代替煤粉或木材作为还原介质,也可大大降低烟尘含量。

四、经济效益分析

改造后效益:

1.单炉产量:100t∕炉;

2.改造前单位能耗:100Nm3∕t;

3.改造后单位能耗:70Nm3∕t;

4.节约能耗:30%;

5.燃气单价:3元∕Nm3;

6.月炉生产次数:25炉;

7.单炉月节约金额=100t∕炉×100Nm3∕t×30%×3元∕Nm3×25次=22.5万∕月炉。

五、结论

1.在同反射炉中采用蓄热式燃烧技术取代普通的燃烧技术是可行的。

2.改造后可使落后的同反射炉改变为新型的高效节能炉窑。

3.节能减排效果明显,其节能可达25%~35%,能为企业创造良好的经济效益。

4.改造后环保要求完全可达到国家标准。