阀内件磨损及材质选择

2013-11-01郭非王启明中国五环工程有限公司武汉430223

郭非,王启明(中国五环工程有限公司,武汉 430223)

阀内件磨损及材质选择

郭非,王启明

(中国五环工程有限公司,武汉 430223)

阀内件磨损程度直接关系到阀门的性能,特别是苛刻工况下阀内件的磨损尤其严重。全面地分析阀内件磨损形成的原因,并从阀内件的材料性能出发,论述了不同阀内件材质的性能和硬化处理方法,重点探讨了在苛刻工况下的阀内件材质的选择。事实表明,在选择好阀芯形式的基础上,通过合理地选择阀内件的材质,可以有效地减少阀内件的磨损,从而延长阀门的使用寿命、提高阀门的使用性能。

阀内件 磨损 硬化处理 苛刻工况

阀门是流量控制系统中的重要部件,不断地调节或切断流量,经常在高压差、高温、含颗粒介质等工况下使用,阀门内件的磨损毁坏应该是意料之中的事情。根据具体工况,选择合理的阀芯形式和阀内件材料,有效地提高阀门的使用性能和寿命,是调节阀设计中应考虑的重要事项。

阀内件直接接触介质,是受到介质冲刷和腐蚀影响最大的阀门部件。因此,阀内件会受到不同程度的磨损,在苛刻工况下,阀内件的磨损尤其严重。充分认识阀内件的磨损原因,采取适当的措施是减少阀内件磨损的有效方法。

1 阀内件磨损类型

综合各种情况,由于流体作用而造成的阀内件磨损可以分为颗粒磨损、气蚀磨损、腐蚀磨损和冲击磨损四大类。

1.1颗粒磨损

无数颗粒夹带在高速流体中流动,撞击并冲刷阀内件金属表面,最终产生颗粒磨损。同时,含有高浓度颗粒的悬浮液在阀座接合面残留,致使阀芯和阀座接合面在每次关闭时产生严重摩擦,由于压碎颗粒而发生磨损常使得阀座接合面关不严。

如煤气化装置有的介质含有二氧化碳和煤粉等,在这种情况下容易导致阀内件的颗粒磨损。解决阀内件颗粒磨损的方法: 对阀内件表面进行硬化处理,提高耐磨损能力;通过改变阀内件和阀体的型式来减少颗粒直接的冲击、消除涡流及减小压力降,从而防止阀内件关键部位的磨损,可以延长阀内件使用周期。

1.2腐蚀磨损

当金属阀内件与介质接触产生化学反应时,易发生腐蚀磨损。腐蚀磨损是极其复杂的现象,当阀内件表面的保护膜被磨损掉后,腐蚀磨损以较快的速度进行。腐蚀磨损使金属转入氧化或离子状态,这将会显著降低金属材料的强度、塑性、韧性等力学性能,破坏了金属构件的几何形状,缩短了阀内件的使用寿命。

尿素装置中调节尿素溶液的阀门属典型磨损腐蚀,一般不锈钢不能耐其腐蚀,应该预防阀内件的腐蚀磨损。防止阀内件腐蚀磨损的方法: 选取耐腐蚀的金属或非金属作为阀内件材料或隔膜,对于某种介质选择何种金属材料,可以参考美国仪表协会提供的耐腐蚀材料表;在阀内件上喷涂介质,达到与介质隔离的目的。

1.3气蚀磨损

阀门内的流体流经节流孔时,流速突然急剧增加,静压力骤然下降。当压力达到或低于该流体所在情况下的饱和蒸汽压力时,部分液体汽化为气体,形成闪蒸现象。在离开节流孔后流速减小,压力急骤上升。压力恢复的结果使气泡破裂后产生巨大的冲击力,其强度可达几千牛顿。该冲击力冲撞在阀内件上,使其表面产生塑性变形,形成一个个粗糙的蜂窝渣孔,这便是气蚀形成的过程。

气蚀现象容易发生在压差大的流体上,如在合成氨装置中分离液调节阀,差压高达5.3 MPa。防止气蚀磨损的方法有多种,如维持阀门下游的足够压力、使用糖葫芦式阀芯等。常用有效的方法是选择合理的阀芯形式,如选取多级降压套筒阀和迷宫阀等,在此基础上,采取对阀内件堆焊、金属渗透等硬化方法提高阀内件硬度。

1.4冲击磨损

冲击磨损多发生在高速流体喷射引起的流体转向中,高速旋转的流体快速把阀内件保护表面的覆盖层吹掉,冲击并磨蚀邻近零构件,造成阀芯磨损。

锅炉给水泵的旁路阀属典型的冲击磨损,压力降达32 MPa,在此种场合下使用,流体的冲击可能冲掉柱塞式阀芯的突出部分或者在阀芯的表面上切割成特有的流动形状。套筒是有助于改善此种情况的,但不能完全消除冲击磨损。液滴夹杂在蒸汽流速中也会引起冲击磨损,干燥的气体和过热蒸汽引起的冲击磨损相对较小。

解决冲击磨损的方法: 通过提高阀内件硬度,提高抗磨损能力;采取改变阀内流路,在进入阀体前从流体中分离出等方法,降低流体对阀内件的冲击。

2 阀内件材质的选择

要有效减少阀内件的磨损,应根据具体工况选择合理的阀芯形式,并在此基础上选取合适的阀内件材质。阀内件的工作条件差异很大,压力可以从真空到超高压,温度在-269~816 ℃,有些工作温度可达1200 ℃,工作介质从非腐蚀介质到各种酸、碱等强腐蚀性介质。减小阀内件的磨损,材质是至关重要的因素,应该根据不同的工况选择相适应的阀内件材质。

2.1阀内件表面处理

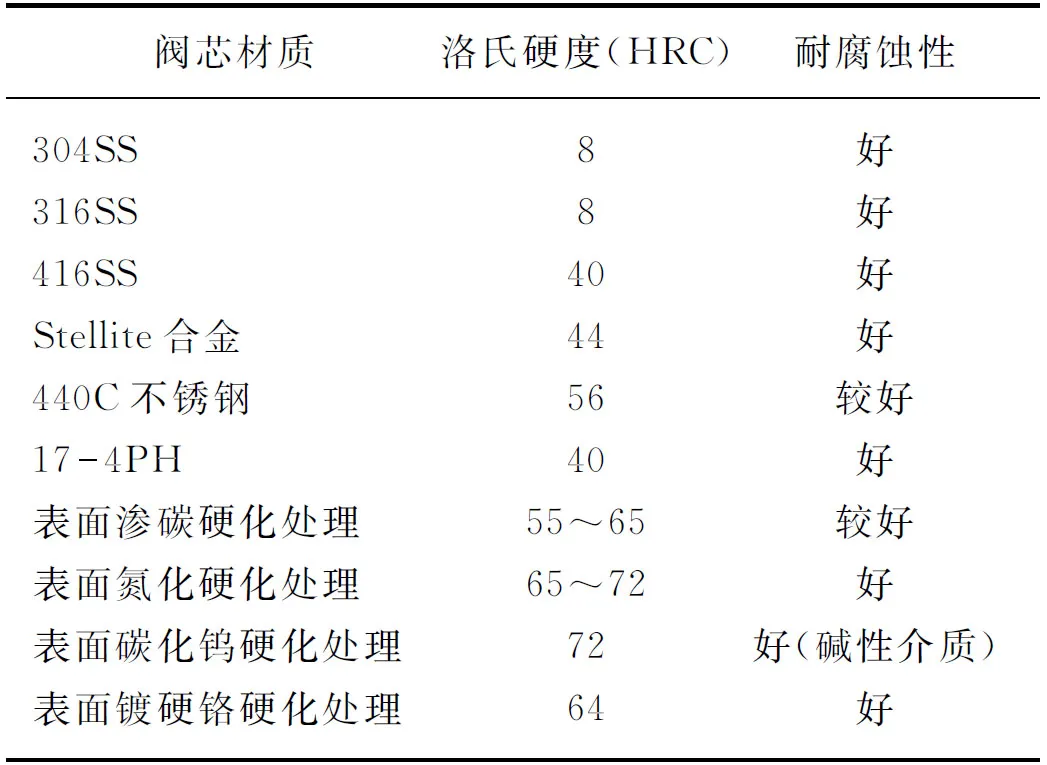

阀内件材质一般选取304SS和316SS不锈钢,有时要根据流体情况进行硬化处理。对空化流体和含有固体颗粒的流体,当流体差压超过1.5 MPa或温度超过300 ℃时,应做硬化处理。如果长期工作在苛刻条件下或是要求泄漏量小、精度高,即使是常温常压也应该考虑硬化处理。硬化处理是指通过适当的方法使阀芯表层硬化而内部仍然具有强韧性的方法,可提高其耐磨性、耐疲劳性。最常用的硬化处理方法包括热处理、堆焊、表面硬化处理等。

1) 热处理是将金属材料放在一定的介质内加热、保温、冷却,通过改变材料表面或内部的金相组织结构,来控制其性能的一种金属热加工工艺。常见的热处理工艺有正火、退火、淬火、回火、固溶热处理和时效处理等,如蒸汽减温减压器的阀芯多进行热处理。

2) 堆焊Stellite合金具有很高的硬度,是以Co为基本成分,加进Cr,W,C等元素组成的合金。其中Co的作用是使合金具有很高的抗腐蚀性并获得有韧性的固熔体基体,W增加其高温强度,C与Cr和W形成高硬度的碳化铬和碳化钨,使合金具有很好的耐磨性,几乎可用于各种场合的管道系统,特别是高温高压阀门内壁及结合面处理等效果明显。

3) 阀内件常用的表面硬化处理方法有渗碳、氮化、镀铬、渗金属等,主要用于笼式阀芯的材料硬化处理。

a) 渗碳就是使碳原子渗入表面,获得一定的表面含碳量,在淬火之后,含碳量高的表层硬度很高,而含碳量低的芯部硬度低具有良好的韧性。渗碳可使阀内件具有较高的表面硬度、耐磨性以及高的接触疲劳强度和弯曲疲劳强度,硬度可达HRC 55~65。

b) 氮化是使钢的表面形成一层硬度高、耐腐蚀的氮化物。氮化处理后表面的硬度可以达到HRC 65~72,比渗碳处理后的硬度更高、更耐磨,并且耐腐蚀性能较好。

c) 镀硬铬也是常见的阀内件硬化处理方法,铬是最硬的金属,硬度可以达到800~1000 HV。它有很强的钝化性能,在大气中能够快速钝化,因而铬层在大气中很稳定,铬镀层优点为硬度高、耐磨性好、光反射性强,可以耐700 ℃高温。

d) 不锈钢析出硬化又称沉淀硬化,如奥氏体沉淀不锈钢在固熔处理后或经冷加工后,在400~500 ℃或700~800 ℃进行沉淀硬化处理,可获得很高的强度。17-4PH是由铜、铌/钶组成的马氏体沉淀硬化型不锈钢,具有高强度、硬度和抗腐蚀等特点,在苛刻工况下经常被选为阀内件中的阀杆材料。

不同的材料及不同的硬化处理方法使得阀内件硬度也不一样,常温下阀内件的硬度见表1所列。

表1 常温下阀内件材质的硬度及耐腐蚀性性能比较

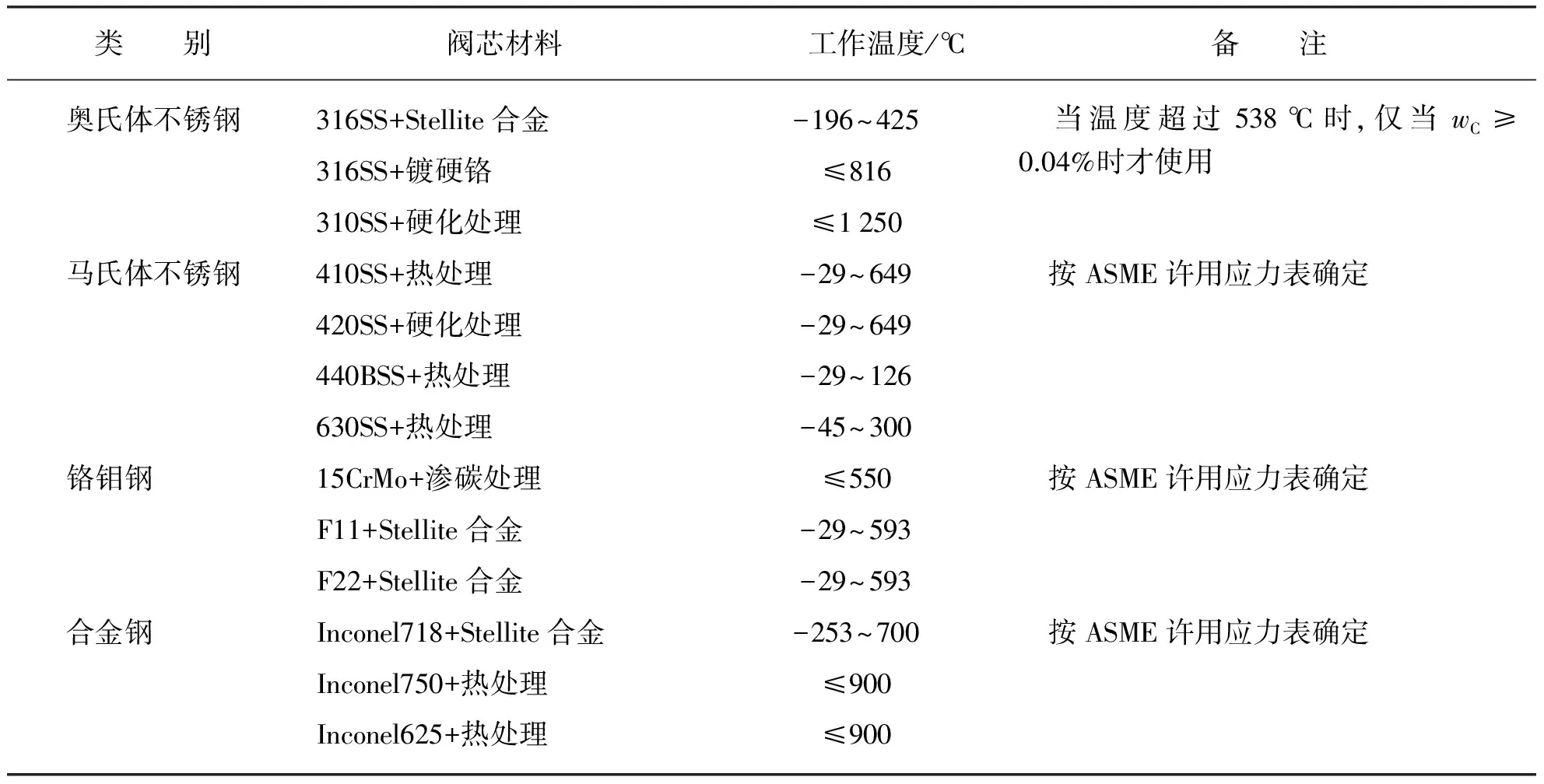

2.2高温时材质选择

高温用钢是指在高温下具有较高强度和抗氧化性的钢材,材料的抗氧化能力和高温下硬度变化是首先应该考虑的事项。根据规定要求,当温度高于300 ℃时,应对阀内件材料进行硬化处理。高温工况下确定材料时,应注意所选材料的抗拉强度、屈服极限、蠕变和断裂、高温硬度、冲击强度、高温时效等。

1) 奥氏体不锈钢是阀内件的常用材料,钢中的碳在高温下可能转变为石墨,因而对于奥氏体不锈钢只有当含碳量超过0.4%时,才可以用于高温工况。常用作阀芯材料的奥氏体不锈钢有304SS和316SS等,使用温度-196~425 ℃,常用的硬化处理方法有Stellite堆焊和镀硬铬,其中奥氏体镍铬不锈钢310SS具有很好的抗氧化性、耐腐蚀性,因为含有较高质量分数的铬和镍元素,拥有较好的多蠕变强度,所以在高温下能持续作业(可以长期工作在1250 ℃的高温下)。

2) 马氏体不锈钢具备高强度和耐蚀性,使用温度-28~437 ℃。因含碳较高,故具有较高的强度、硬度和耐磨性,但耐蚀性相对奥氏体不锈钢稍差。用于力学性能要求较高、耐蚀性能要求一般的场合。常用作阀芯材料的马氏体不锈钢有410SS,416SS,420SS,440BSS,630SS,F91,F92等,其中F91和F92是马氏体耐热钢,能够在650 ℃下使用,具有出色的耐高温腐蚀和抗氧化性能。

3) 铬钼钢和铬钼钒钢多用在高温、高压的场合,使用温度-29~650 ℃,要求钢在高温下具有较好的抗蠕变强度和抗高温氧化性。钼能够显著提高钢的热强性能,在高温时保持足够的强度。铬能够防止碳在高温下聚集成石墨析出,还能提高热强性能、抗氧化性能及耐腐蚀性能。常用作阀芯材料的铬钼钢有15CrMo,F11,F22等,多使用堆焊Stellite合金的硬化处理方法,如F11+堆焊Stellite合金。F22中铬和钼质量分数比F11高,因而抗高温性能更好,通常在500 ℃以上的工况下使用F22材料。

4) Inconel合金钢是高温下阀内件的理想材料,经常使用的有Inconel600,Inconel625,Inconel750和Inconel718等。如Inconel718具有出色高温强度和耐腐蚀性能,在700 ℃时具有高的抗拉强度、疲劳强度、抗蠕变强度和断裂强度,1000 ℃时具有高抗氧化性。常使用热处理的方法来达到最高拉伸和屈服强度,由于其抗拉强度高,Inconel718常用作高温工况下的阀杆材料,而Inconel600,Inconel625和Inconel750则经常用做阀芯材料,选材时除考虑材料本身特点外,还要顾及阀门制造商的实际情况。

不同阀内件的使用温度见表2所列。不锈钢、硬质合金及特种合金的材料有较好的高温稳定性,可根据不同的高温工况,选用合适的阀内件材料。

2.3高压差时材质选择

在高压差、高流速情况下,流体的大部分能量集中于阀内件进行释放,阀内件有超负载的可能,因此即使温度是常温,也应评估材料的特性,使材料可以满足该工况。一般来说,常温下当压差超过1.5 MPa时,应将阀内件的材料由316SS调整为316SS+Stellite合金堆焊或更高要求的合金;对于弱腐蚀性介质,则可以选择420SS+热处理做阀芯材料。严重的气蚀对阀内件材料的磨损较大,对阀内件的材质要求非常高,对于笼式阀芯应考虑使用不锈钢表面硬化处理如渗氮等,使之具有较强的耐冲蚀性,提高阀门流量的精度和使用寿命。

同时,如果高压差、高流速带来气蚀,即使是轻微的气蚀,如果是连续的,最终仍将损坏阀内件。没有已知的材料能经得起连续的、严重的气蚀条件而不损坏,因为其冲击力达到或超过了硬化的阀内件或者硬度很大的碳化钨保护层的屈服强度,该种工况对阀内件的材料要求非常高,要求使用硬化的阀内件来经受较强烈的气蚀,阀杆则常选择具有较高强度、硬度和耐腐蚀性的材料如17-4PH等。即使是最硬的阀内件,在严重的气蚀下也应要求有计划地定期更换阀内件。

表2 常用阀内件材质的硬化方式及使用温度

2.4腐蚀性介质阀内件材质选择

氯离子腐蚀较为常见,奥氏体不锈钢304SS,304LSS,316SS和316LSS可以防止低浓度下的氯离子腐蚀,使用温度不高于150 ℃。在300 ℃以下的高浓度的氯离子则可以选择双相钢如SAF2205,也可以使用钛钼镍合金或者直接用工业纯钛。当浓度过高或温度高于300 ℃时,则需要考虑其他特殊材料。

氢腐蚀也是常见的腐蚀,应该根据具体情况选择合理的材料来避免或减轻这种腐蚀。氢原子扩散到金属内部后结合形成氢分子,易引起钢材表面鼓包甚至破裂,形成氢鼓包现象。原因是介质中含有的硫化氢、砷化合物、氰化物或者含磷离子等会促进放氢反应。消除这些物质可以预防氢鼓包,如果不能消除,可选用空穴少的镇静钢、奥氏体不锈钢或者采用衬里等保护层。在高强钢中金属晶格高度变形,氢原子进入金属后引起脆化,形成氢脆现象。选用对氢脆不敏感的材料如含Ni,Mo的合金钢可以防止氢脆。在高温、高压环境下,氢进入金属内与一种组分或元素产生化学反应使金属破坏形成氢蚀。选用抗氢钢材料的阀内件可以防止氢蚀,如16MnR,15CrMoR等。

此外,双相钢和强化奥氏体不锈钢的抗腐蚀性能较好。双相钢是马氏体或奥氏体与铁素体基体两相组合构成的钢,与316LSS和317LSS奥氏体不锈钢相比,双相钢在抗腐蚀方面的性能更优越,热膨胀系数低,耐压强度是其2倍,但双相钢的使用温度不应超过250 ℃。阀内件经常使用的双相钢有SAF2205,SAF2507等,也可以使用堆焊Stellite合金进行硬化处理。SAF20910是一款氮强化奥氏体不锈钢,其抗腐蚀性能优于316SS,316LSS,317SS和317LSS,且室温下屈服强度几乎是它们的2倍。

可以根据参考材料的腐蚀性规定或工程经验进行阀内件的选材,如尿素装置的氨基甲酸铵和尿素溶液的调节阀,由于介质的腐蚀性较强,阀芯材料可选择316LMOD,HVD-1,17-4PH,Ferralium255,25Cr22Ni2Mo等。在磷酸的阀内件的材料选择上,考虑到磷酸的腐蚀性,多选用316LSS和CD4MCu。对于腐蚀性较强的稀硫酸溶液,阀内件则多选用哈氏合金B、哈氏合金C和Alloy20。

3 结束语

阀内件磨损及材质选择关系到阀门的使用好坏及使用寿命。因此,阀门设计人员应充分了解阀门原理,在设计合理的阀芯结构基础上,选择正确的阀内件材料,有利于阀门的使用和维护。笔者重点探讨了在不同工况下阀内件材质的选择,供同行设计人员参考。

[6]王宇红,张娜娜.利用Matlab实现对基于Profibus过程实验系统控制[J].自动化仪表,2011,32(10):34-35.

[7]王志征,余岳峰,姚国平.基于神经网络的过热汽温模型预测控制[J].电力自动化设备,2004,24(02):27-29.

[8]徐宝昌,吴建章.神经网络多步预测控制及其在精馏塔中的应用研究[J].计算机与应用化学,2012(02): 116-120.

[9]童秋阶.预测控制策略应用及其自控设计工作[J].石油化工自动化,2013,49(01):1-5.

[10]张惜岭,罗雄麟,王书斌.过程预测控制中约束可行性研究与在线调整[J].化工学报,2012,63(05):1464-1466.

[11]王振,张红军,刘长远,等.基于负荷前馈补偿的主汽温串级广义预测控制[J].石油化工自动化,2012,48(06):38-39.

第十届赛默飞AA/ICP用户会暨

iCAP7000新品发布会顺利召开

近期,科学服务领域的世界领导者赛默飞世尔科技(以下简称:赛默飞)在安徽黄山举办了第十届赛默飞AA/ICP用户会。来自钢铁、地质、高校研究所、药检、农业等各行业150余人参加了本次会议。在用户会上,同时举办了盛大的iCAP 7000 Series ICP-OES电感耦合等离子体光谱仪新品发布会,展出了赛默飞其他最新的元素分析类产品iCAP-Q ICP-MS电感耦合等离子体质谱仪和iCE 3000 Series AAS原子吸收光谱仪。

赛默飞色谱质谱商务发展总监赵毓先生为大家做了关于赛默飞最新情况的介绍: 作为科学服务领域的世界领导者,无论在业务规模还是技术研发投入上,赛默飞都具备任何其他公司都无可比拟的广度和深度。我们拥有多样化的客户基础,在技术创新方面,赛默飞屡次荣获美国知名科技杂志评选的“Ramp;D 100”大奖。

本届用户会上多位行业专家分别为大会作了报告。他们从不同行业、不同角度为大家深入浅出地介绍了赛默飞AA及ICP-OES的特点,并就工作中积累的经验,日常实验中可能遇到的问题以及样品前处理技术等进行了深入的交流。赛默飞的两位工程师为大家介绍了具备低成本、优性能的iCAP 7000 Series ICP-OES电感耦合等离子体光谱仪。新款iCAP7000 ICP-OES具备众多先进技术,在进样系统上面采用的是插拔式设计,操作简便,在安全性方面采用废液传感器,性能更有保障;配备精巧的光路设计以及具有专利技术的CID检测器。赵毓先生表示赛默飞会继续致力于积极为国内市场提供先进的技术和生产力,帮助客户使世界更健康、更清洁、更安全。大会在欢乐祥和的气氛中取得了圆满成功!(赛默飞科技(中国)有限公司)

WearofTrimandSelectionofTrimMaterials

Guo Fei,Wang Qiming

(Wuhuan Engineering Co.Ltd., Wuhan, 430223, China)

The wear of trim has a direct bearing on the performance of valves. It is much more serious especially in severe process condition. The reasons of trim wear are investigated completely, from the performance of different trim materials, the property of different trim materials and hardening methods are discussed, and the selection of trim materials in severe process condition is stressed. Based on the correct selection of valve plug style, the wear of trim can be decreased markedly by selecting the material of the valve reasonably. As a result, the service life of valves can be elongated and the performance of valves can be improved.

trim; wear; hardening;severe process condition

稿件收到日期:2013-02-01,修改稿收到日期2013-06-24。

郭非(1982—),男,河南商丘人,2008年毕业于郑州大学自动化专业,获硕士学位,现工作于中国五环工程有限公司电控室,任工程师。

TH138.52

B

1007-7324(2013)05-0057-04