甲苯歧化加热炉烟气氧体积分数复杂控制的设计

2013-11-01李俊杰中国石化上海石油化工研究院开发设计部上海201208

李俊杰(中国石化上海石油化工研究院 开发设计部,上海 201208)

甲苯歧化加热炉烟气氧体积分数复杂控制的设计

李俊杰

(中国石化上海石油化工研究院 开发设计部,上海 201208)

加热炉物料出口温度控制是加热炉的一项重要控制目标,加热炉使用的燃料介质的不同决定了加热炉燃烧控制方案的不同。传统加热炉燃烧系统的控制采用静态“空燃比限位”的控制方式,对操作工的经验要求非常高,加热炉燃烧效率较差,既不经济也不环保。针对某甲苯歧化装置加热炉的控制原理进行了探讨,重点分析了引入炉膛烟气氧体积分数参数是如何将“空燃比限位”控制由静态变为动态,使炉膛烟气氧体积分数控制在稳定生产、节能降耗上,具有现实的指导意义。

烟气 氧体积分数 复杂控制 加热炉

加热炉的燃烧效果受到负荷、燃料、原料的反应速度等多种因素的干扰,通常的控制方法难以保证加热炉燃料的有效燃烧和控制。通过研究开发烟气氧体积分数复杂控制,可以提高加热炉在外界产生强干扰因素时加强对燃烧的控制能力,增加原料的反应速度,从而达到燃料充分燃烧。

烟气氧体积分数复杂控制是以加热炉物料出口温度为主控变量,燃料和空气量并列为被控变量的串级控制系统。其中,在两个并列的副环中各具有两个逻辑选择器,燃料量和空气量之间形成一个相互的、动态的约束控制,使该控制系统能够保证空气和燃料在最佳燃烧比值状态下以及装置负荷变化过程中,尽量维持空气、燃料配比处于优化控制范围内[1]。

1 甲苯歧化进料加热炉物料流程及热负荷方案

歧化进料加热炉F-501的任务是把反应器进料最终加热到规定的反应温度。该装置的反应器进料通过F-501辐射段被加热;F-501对流段用于对汽提塔的一部分重沸釜液进行加热。F-501选用辐射-对流型加热炉,按辐射段热负荷为5.95 MW进行设计,辐射段和对流段合计热负荷约为8.84 MW。辐射段加热介质为氢气和芳烃,对流段加热汽提塔釜芳烃液体,介质分2路从对流段上部进炉,经对流加热后从对流底部出炉。为了实现反应温度的平稳,要求F-501采用燃料气作为燃烧介质,以保护催化剂以及保证后续单元的稳定操作。鉴于歧化反应进出料换热器是1台冷/热两侧均出现相变的两相流换热器,其传热计算难度颇大,实际运行状况同设计值之间出现一定偏差是在所难免的。因此,根据规范要求[2],该加热炉的设计热负荷必须考虑反应进/出料换热器可能出现负偏差的工况。一般情况下,按5%的负偏差考虑。由于进出料换热器的热负荷很大,5%负偏差的热负荷为2.969 MW,而F-501的正常辐射段热负荷为2.989 MW,两者相差不多。因此,在实际操作中,如果歧化反应进出料换热器不出现偏差或出现正偏差时,加热炉便处于“大材小用”的状况。如果加热炉的烧嘴数量较少,将使得烧嘴不能在其适宜负荷下运行,从而燃烧效率不高;一旦关掉部分烧嘴,又会出现炉膛内温度分布不均匀的问题。为解决该问题,在设计加热炉时,其烧嘴数量宜多不宜少。该项目要求至少设置8个烧嘴,这样即使处于60%额定热负荷下运行,也能达到较为满意的燃烧效率和热量均布效果。因此,为了避免装置负荷变化造成炉子燃烧效率降低,该炉最终采用强制通风加热,通过交叉限位的控制方案,更好地控制空气侧进料量,以便当装置负荷变化时,炉子仍能达到最佳燃烧效率和环保节能。

2 甲苯歧化进料加热炉典型控制方案设计

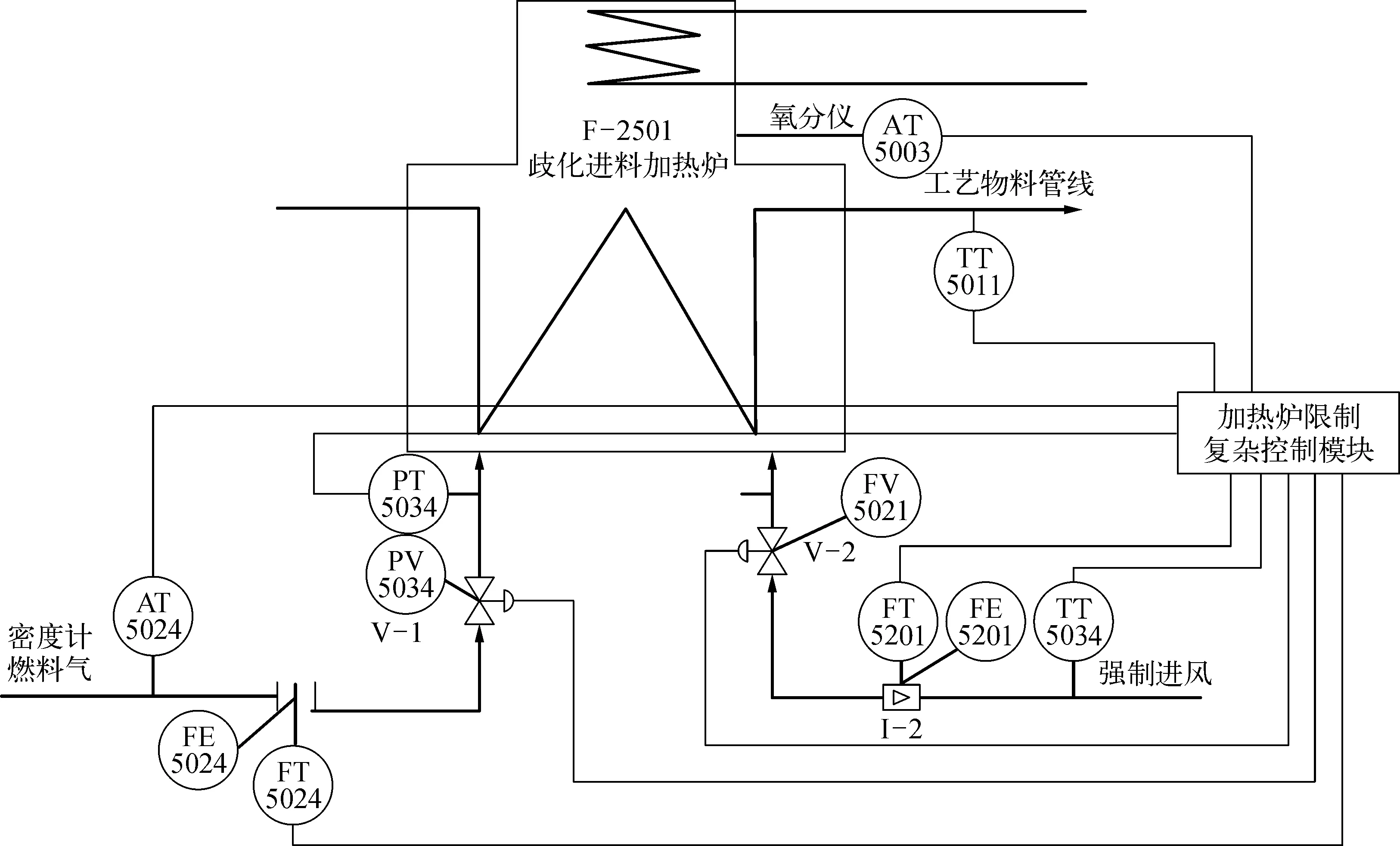

烟气氧体积分数控制的作用是使空气和燃料的增加交叉进行,即空气流量增加后,再增加燃料量;反之,燃料量增大后,反过来增大空气量,使得动态过程中也能保持燃料量和空气量的比值接近最佳燃烧比。甲苯歧化进料加热炉的控制流程如图1所示。

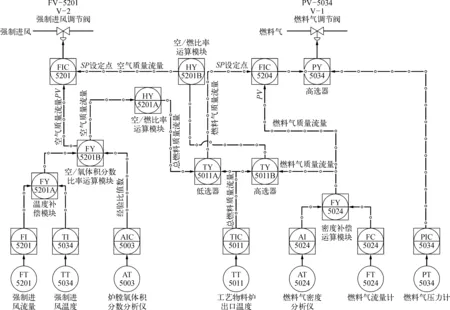

作为芳烃联合装置的一部分,甲苯歧化进料加热炉会与其他单元的炉子共用一套余热回收等节能环保系统[3],在此不再加以详述。图2是甲苯歧化进料加热炉交叉限制复杂控制系统图。空/燃比模块均设有手动输入功能。

2.1燃料气控制器设计

燃料气控制器主要由燃料气控制、空/燃比运算模块组成。

众所周知,燃料气的品质受自身压力、温度、密度及热值等因素影响,因而在燃料气测量中引入燃料气密度在线测量,对燃料气质量流量计算的同时进行同步温/压补偿。而且在实际应用中,工厂也会根据燃料气品质变化,对加热炉的燃烧控制方案做相应的调整。密度补偿运算在FY-5024计算模块中完成。燃料气质量流量补偿公式为

(1)

式中:qm1——补偿后的燃料气质量流量;qm2——燃料气实际测量质量流量;ρ1——燃料气实测密度值;ρ2——燃料气设计密度值。

燃料气的测量信号经过补偿,被用来作为燃料气控制器FIC-5024的测量值,工艺物料侧出炉温度TIC-5201的热值换算出的燃料气质量流量,与经空/燃比运算模块HY-5201A计算出实测空气量FY-5201B下为保证燃料完全燃烧所需燃料气的质量流量,经低选器TY-5011A输出得到FIC-5024的设定值。FIC-5024的输出值再与燃料气压力控制器PIC-5034经高选器PY-5034输出控制燃料气调节阀PV-5034,从而形成对燃料气的压力超弛控制。空/燃比计算根据燃料组成的不同而有所变化,计算过程比较复杂。

2.2强制空气控制器设计

强制空气控制器主要包括: 流量温度补偿、空气/氧体积分数比率运算模块、空/燃比运算模块和空气流量控制方案。

2.2.1温度补偿模块

根据理想气体状态方程对空气流量进行温度补偿运算。由于炉膛背压始终保持稳定,故对空气只需要进行温度补偿即可,补偿运算在FY-5201A中完成,补偿公式为

(2)

式中:T1——设计温度;T2——实际测量温度。

补偿后的质量流量信号送到FY-5201B空/氧体积分数比率运算模块。

2.2.2空/氧体积分数比率运算模块

该装置炉膛烟气氧分析仪的功能是为了更好地控制燃料的燃烧效果,使其尽可能充分燃烧,进而达到环保节能的要求。燃料气燃烧过程控制保证了空/燃比最佳,但并不代表燃料气是完全燃烧的,燃料气完全燃烧与其自身品质、热值等因素有关。炉子在不同负荷下,空/燃比值的最佳值也会不同,因而引入炉膛氧体积分数检测烟气中氧体积分数,用以衡量燃烧过程是否完全燃烧。根据工程经验,对于气体燃料,炉膛烟气氧体积分数(也叫过剩空气量)最佳控制范围在4%~8%,笔者设定最佳控制点为6%,基本能够保证燃料充分燃烧。

图1 歧化进料加热炉控制示意

图2 甲苯歧化进料加热炉炉膛烟气氧含量复杂控制方案示意

炉膛氧体积分数控制器AIC-5003设计成反作用控制器,输出值MV为0~100%,对应的空气质量流量比率值是1.2~0.8,MV值送给FY-5201B做运算。AIC-5003的SP值设定为6%,PV值4%~8%依次线性对应MV值的1.2~0.8。当PV值等于6%时,MV值等于1。当PV值小于4%时,MV值锁定在1.2而不再变化,氧体积分数低值报警。当PV值大于8%时,MV值锁定在0.8而不再变化,氧体积分数高值报警。AIC-5003的MV经验比值送至FY-5201B与来自FY-5201A的空气流量值进行简单的乘法运算,可以得到最佳的空气质量流量。炉膛氧体积分数越高,所需空气质量流量越低,反之亦然。该数值一方面作为PV值送给强制进风管线空气流量控制器FIC-5201,用于控制空气调节阀FV-5201;另一方面送给空气/燃料比运算模块HY-5201A,由空气量计算出所需要的燃料气质量流量。

2.2.3空气流量控制方案

空气流量控制方案为PID调节回路,其PV值来自于FY-5201B的最佳空气质量流量数值;MV值用于控制空气流量调节FV-5201;SP值来自于工艺侧或燃料侧高选后的总燃料质量流量换算成的所需空气质量流量值。

2.2.4空/燃比运算模块

空气/燃料比率运算块HY-5201A与燃料侧控制方案中的空气/燃料比运算块HY-5201B类似,它将来自FY-5201B的空气质量流量值除以11.5(该理想空/燃比值可根据炉子运转状态,人工手动输入改变,使炉子在比较理想的状态下运转),即可换算得到空气侧所需要的总燃料质量流量。笔者对空/燃比运算模块采用理想状态参数设定加人工后期手动输入调整,如果该模块进行动态上下限位,防止炉子负荷增减时空/燃比变化过快、过大给炉子运行造成不必要的波动,这就是炉子燃烧控制中经典的双交叉限幅控制系统。

2.3工艺物料控制器设计

工艺侧温度控制器TIC-5011的MV值同时送给一高、一低2个选择器。经高选器,与燃料侧控制方案运算出的总燃料质量流量进行选择后,用于控制空气侧强制进风的空气质量流量;经低选器,与空气侧控制方案运算出的空气侧所需总燃料质量流量进行选择后,用于控制燃料侧总燃料质量流量。

以上对甲苯歧化进料加热炉的燃烧系统控制方案进行了分析和阐述,烟气氧体积分数复杂控制系统是在炉子控制中逻辑提量和逻辑减量控制系统的基础上由定比值(空/氧比)变为变比值,比值由AIC-5003输出,因而在实际应用中对炉子燃烧控制起到一定的交叉限制,使燃烧过程达到经济燃烧的控制目的。现举例说明如下:

当工艺物料负荷增加时,工艺物料侧炉出口温度降低,反作用温度控制器TIC-5011的MV值(工艺侧所需总燃料质量流量值)必然升高。此时,低选器TY-5011A一侧的运算暂时不会有变化;而高选器TY-5011B一侧将选中TIC-5011的输出值作为FIC-5201的SP值,该设定值也会随之升高,FIC-5201的MV值将导致加热炉强制进风空气调节阀FV-5201开大,进入加热炉炉膛的空气流量随之增加。随着FT-5201流量的逐步增大,空气侧的空气质量流量所对应的总燃料质量流量会相应增大。此时低选器TY-5011A一侧的运算开始发生变化,导致燃料侧流量控制FIC-5024的SP值逐步升高,燃料气管线调节阀PV-5034开度增加,燃料气流量随之增大,并逐步到达新的稳态操作点。提负荷的过程是先提升空气量再提升燃料量,所以当工艺物料负荷降低时,该控制系统则先降燃料量后降空气量,始终保持空气量有一定的过剩,使燃烧过程合理充分。

3 结束语

烟气氧体积分数控制系统在歧化加热炉上推广应用,目前运行效果良好,对负荷变化的燃烧控制效果极为显著。随着国家对环保的日益重视,石化行业加热炉的烟气排放成为控制大气污染的重中之重。在该思想指导下,更先进的炉子燃烧控制方案不断提出,如双交叉限幅控制、炉膛负压控制等。现阶段除了对炉子硬件设施加强技改,加热炉自动控制设计则成为现有炉子提高燃烧效率、节能降耗、减少不合格排放的重要手段。

[1]毛国平.扩展双交叉限位控制系统及其在硫磺装置中的应用[J].石油化工自动化,2006,42(02):31-35.

[2]国家能源局.SY/T 0538—2012管式加热炉规范[S].北京: 石油工业出版社,2012.

[3]赵霄.加热炉交叉限制复杂控制方案设计探讨[J].石油化工自动化,2009,45(06):6-12.

[4]中国石化集团北京设计院.SH/T 3092—1999石油化工企业分散控制系统设计规范[S].北京: 中国石化出版社,2000.

[5]中国石化集团洛阳石油化工工程公司.SH/T 3104—2000石油化工仪表安装设计规范[S].北京: 中国石化出版社,2001.

[6]吕亚妮,肖健,杜志强.化工用加热炉出口温度控制和热平衡监测系统[J].化工自动化及仪表,2010,38(04):454-456.

[7]彭爱辉,肖远军.加热炉过程控制系统的应用与研究[J].冶金自动化,2010,31(03):337-340.

[8]侯国江.探究石油化工生产中加热炉的节能环保措施[J].中国化工贸易,2012(08):258.

[9]牛瑞庆,裴冬冬.浅析加热炉交叉限制复杂控制方案的设计[J].科技创新与应用,2012(25):118.

[10]周桂锋.交叉限幅控制在加热炉中的应用[J].自动化与仪器仪表,2008(05):25-29.

DesignofComplexControlSchemeofFlueGasOxygenVolumeContentinDisproportionateFeedFurnace

Li Junjie

(SRIPT,Shanghai,201208,China)

The control of traditional furnace’s heating system adopts the control mode of static “air-fuel ratio limit”. It requires the operator to have rich experience. The combustion efficiency is low with poor economic and environmental performance. The control principle of toluene disproportionate device heating furnace is discussed, the analysis on how to change the control mode from static to dynamic in “air-fuel ratio limit” by introducing the parameter of oxygen content in flue gas (volume fraction) are emphasized, which provides realistic guidance in controlling oxygen content in furnace flue gas for stable production, saving energy and reducing consumption.

flue gas; oxygen volume content; complex control; heating furnace

稿件收到日期:2013-03-29,修改稿收到日期2013-06-25。

李俊杰(1975—),男,重庆人,获工程硕士学位,现工作于中国石化上海石油化工研究院,任工程师。

TP273

B

1007-7324(2013)05-0027-04