无筛板沸腾氯化与熔盐氯化生产TiCl4工艺浅析

2013-10-31阎守义刘禹明

阎守义,刘禹明

(1.沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

(2.抚顺钛业有限公司,辽宁 抚顺 113001)

1 前言

目前,世界上生产海绵钛及氯化法钛白所需TiCl4的方法主要有3种,即美国、日本采用的沸腾氯化法,我国采用的无筛板沸腾氯化法以及前苏联地区采用的熔盐氯化法[1]。沸腾氯化法最早是由德国拜耳公司将其用来生产TiCl4的,一般可选用的原料主要有天然金红石(TiO2质量分数>96%)、人造金红石(TiO2质量分数92% ~94%,CaO+MgO质量分数<1%)以及高钛渣。我国最早是在20世纪60年代末至70年代初首先由原天津化工厂将沸腾氯化法应用于TiCl4的工业生产。由于我国天然金红石储藏量较低,人造金红石生产受技术及生产规模的限制不能满足用户需求。因此,可用于沸腾氯化法生产粗TiCl4的原料只能选用高钛渣。然而,我国可用于生产高钛渣的CaO+MgO含量较低的砂矿并不多。为此,我国钛冶金工作者在沸腾氯化法的基础上试验成功了无筛板沸腾氯化法这套新的工艺。和我国存在同样原料问题的前苏联钛冶金工作者,则研究开发了熔盐氯化生产TiCl4的方法。这两种方法均已被应用到工业化生产中。本文对这两种氯化方法进行了较为全面的介绍。

2 两种工艺的概述

2.1 无筛板沸腾氯化法

我国早期采用沸腾氯化法生产TiCl4,所使用的原料CaO+MgO含量较高,在氯化反应中会生成CaCl2(熔点772℃、沸点1600℃)和MgCl2(熔点714℃、沸点1412℃)。因此,沸腾氯化法比较适宜的温度是900~1000℃,而在此温度区间,CaCl2、MgCl2呈熔融状态,停留在沸腾层内,挥发性极小。并随着氯化反应的进行,CaCl2、MgCl2在沸腾层内逐渐富集,当富集量在沸腾层内占到一定比例时(有报道为15%[2]),沸腾氯化就无法进行下去[3]。我国钛冶金工作者针对这一问题,提出了无筛板沸腾氯化工艺思路,即:①取消氯化炉中的筛板;②适当提高氯化反应的温度,使CaCl2、MgCl2蒸气压升高,CaCl2、MgCl2的挥发量加大;③将石油焦与高钛渣的配比由(30~35)∶100提高到(35~40)∶100,增大碳量有助于提高反应温度,同时对 CaCl2、MgCl2有吸附、裹挟、稀释的作用,使得氯化反应得以顺利进行。

基于上述思想,我国研究开发了无筛板沸腾氯化法。而且该方法迅速在我国TiCl4生产行业得到推广应用,为CaO+MgO含量较高的岩矿的利用提供了一条新的途径,为我国海绵钛的生产与发展做出了巨大的贡献。但是,由于后期投入的不足,且受到当时我国海绵钛生产产能的制约,钛冶金工作者对无筛板沸腾氯化法的后续工艺,如收尘、淋洗、冷凝、泥浆回收、尾气净化等没有进行更深一步的研究,以致于我国的无筛板沸腾氯化工艺仍然存在着氯耗高、泥浆回收困难、尾气净化投入高、排放不达标、不可以连续生产(排渣时需要停产)、镁电解不能正常运行等不足。此外,由于反应温度的提高,硅、铝等杂质的氯化率增大,造成粗TiCl4中杂质含量增加,尤其是其中的Si2OCl6极难去除,进而影响精TiCl4以至海绵钛的质量。同时,无筛板沸腾氯化工艺也没有为设备大型化提供设计依据,使得氯化工序成为我国海绵钛产能扩大的瓶颈。

2.2 熔盐氯化法

熔盐氯化法由前苏联钛冶金工作者独创,现已发展成熟,自动化程度较高,已实现设备大型化,几乎在前苏联所有海绵钛生产企业中得到了应用,并推广到我国和印度等国家和地区。然而,熔盐氯化法也存在着一定的缺陷,它是针对CaO+MgO含量较高的岩矿为原料生产TiCl4而设计的,为此也相应带来了废熔盐排放量高而污染环境的问题。长期以来,前苏联钛冶金工作者都在积极寻求解决办法,虽未取得突破性进展,但目前已取得阶段性成果。熔盐氯化法生产TiCl4所排放的废熔盐的成分如表1所示。

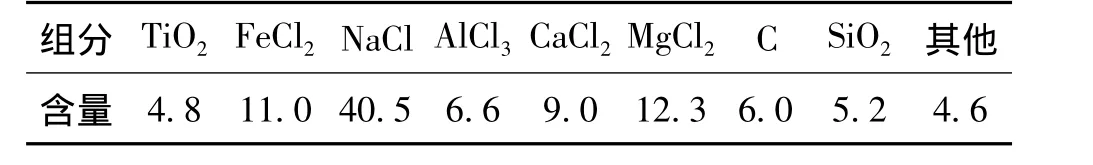

表1 熔盐氯化法排放的废熔盐组成(w/%)Table 1 Compositions of scrapped molten salt produced by melting salt chlorination

由表1可以发现,废熔盐中NaCl占到了40.5%。因此,对废熔盐的处理主要是回收其中的NaCl,或将其制成固态NaCl返回氯化工序循环使用,或制成含30%的NaCl溶液送去电解。具体流程如图1所示。在此过程中,其他杂质也将随之被处理成无害性废渣,从而使得废渣的排放量大大降低,对环境的影响减小。

图1 熔盐氯化法产生的废熔盐处理流程Fig.1 Treatment scheme for scrapped molten salt by melting salt chlorination

3 两种工艺的对比

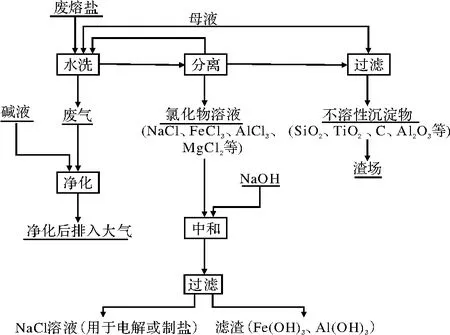

由于无筛板沸腾氯化法和熔盐氯化法都是针对CaO+MgO含量较高的岩矿原料生产TiCl4而研究的工艺,因此在我国都得到了应用。然而,哪一种工艺更适合我国国情,还有待于进一步实践。表2为无筛板沸腾氯化法和熔盐氯化法每生产1 t粗TiCl4的各项指标对比。

表2 无筛板沸腾氯化法与熔盐氯化法每生产1 t粗TiCl4的各项指标对比Table 2 Index comparition between boiling chlorination without sieve plates and melting salt chlorination for the production of 1 t crude TiCl4

从表2可以看出,除了废盐排放量以外,熔盐氯化法的尾气排放量、废盐酸产生量等各项指标均优于我国的无筛板沸腾氯化法。然而,值得注意的是,两种工艺所使用的原料有所不同。我国无筛板沸腾氯化法所使用的是TiO2质量分数>92%的高钛渣,如果两种工艺使用相同的原料,根据物料平衡来计算,无筛板沸腾氯化法的各项指标则均会落后于熔盐氯化法。倘若使用CaO+MgO杂质含量更高的攀枝花矿,无筛板沸腾氯化法的各项指标会更差。这主要是由于我国用于无筛板沸腾氯化法生产TiCl4的高钛渣中TiO、Ti2O3、Ti3O5等低价钛的氧化物较少,而低价钛的氧化物在氯化反应中放出的热量要高于TiO2,对于维持氯化反应的进行有着重要作用。如果氯化反应中放出的热量不足以在反应炉中建立热平衡,则炉温会逐渐下降,不利于反应的进行。为了解决这一问题,将生产物料中的还原剂全部或部分换成了未经煅烧的石油焦,并提高了配碳比例,利用过量的未经煅烧的石油焦和石油焦中挥发份的燃烧,来提高反应温度。但由于未经煅烧的石油焦的挥发成分在高温下易与氯气形成复杂的有机化合物,如 CH2Cl2、CHCl3、C2H5Cl、CCl4以及碳酸衍生物(CHCl2COCl)等,而且这些有机化合物都会残留在粗TiCl4中,进而影响海绵钛的质量,同时也增加了氯气的消耗量和反应气体的生成量。此外,还会导致出炉气体温度增高、速度加快、携尘量加大、高沸点杂质被带出炉外的量增加等,给后部处理系统的收尘、冷凝、过滤、固态杂质的沉降、泥浆处理以及尾气净化都带来了巨大的麻烦。因此,我国的无筛板氯化法还存在许多亟待解决的技术问题。

熔盐氯化法所使用的还原剂是按比例配入煅烧后沥青焦,极大限度地减少了碳氢化合物对氯气的消耗,并通过将泥浆、低沸点杂质返回氯化炉中而严格控制炉内反应温度,使其保持在720~800℃,出炉气体温度也控制在450℃左右,从而最大限度地减少了高沸点杂质的出炉。此外,由于出炉气体温度低,体积小,速度慢,携尘量少,使得后部系统的收尘、冷凝、尾气净化负荷得到大大减轻。另外,无筛板沸腾氯化法除了存在上述问题,生产的粗TiCl4质量与沸腾氯化法和熔盐氯化法相比也均存在着一定差距。这主要是因为:①沸腾氯化法使用的是杂质含量很少的原料,而且这些杂质形成的氯化物会在氯化反应温度下挥发,还会在炉外的收尘装置中凝固下来(即所谓的上排渣),所以进入粗TiCl4中的杂质较少;②虽然熔盐氯化法使用杂质含量高的原料,但是由于炉内的反应温度以及出炉气体的温度被严格控制,大部分杂质留在了炉内;③无筛板沸腾氯化法由于无法有效控制炉内及炉气出口温度,且石油焦中的挥发成分在高温下易与氯气反应,所以各种杂质的氯化率均较高,而且会随着炉气逸出炉外,虽然经过收尘、冷却、过滤可以除去大部分,但仍会有不少杂质进入粗TiCl4中,给精制工序带来许多麻烦,影响精TiCl4的质量,进而影响海绵钛的质量。这也是我国海绵钛质量不如前苏联海绵钛质量的原因之一。

4 结束语

通过对无筛板沸腾氯化法及熔盐氯化法的对比分析可知,我国开发的无筛板沸腾氯化工艺存在重大缺陷,各项指标均劣于熔盐氯化法。以高钛渣、未经煅烧的石油焦为原料,采用无筛板沸腾氯化法生产粗TiCl4,氯化反应温度高,杂质氯化率高,导致粗TiCl4的质量不如熔盐氯化法,从而影响了海绵钛的质量。因此,在我国尚未对无筛板沸腾氯化法作出改进前,采用熔盐氯化法生产粗TiCl4是一种较好的选择。

[1]阎守义.我国海绵钛生产工艺改进途径分析[J].钛工业进展,2012,29(1):1-4.

[2]温旺光,林激扬.攀矿人造金红石无筛板沸腾氯化制取四氯化钛[J].稀有金属,1983,7(1):7-11.

[3]席亮,熊绍锋,谭强强,等.多级串联复合流化床制备四氯化钛试验的基础研究[J].钛工业进展,2010,27(2):16-19.