浅谈多晶硅特殊废气的余热回收

2013-10-29杨美林

杨美林

(上海明诺环境科技有限公司上海200000)

0 引言

目前,工业生产造成的环境污染日益严重,污染也呈现多样性,热污染就是其中的一种。如何能有效的处理废气(水)中的热污染,甚至,从节能的角度,把废气(水)中的热转化成蒸汽或过热水,再回用至工业生产生活中去,选用怎样合适的技术手段,这值得全社会认真探讨,也吸引了环保相关行业人士不断地尝试。

下面介绍某硅材料有限责任公司年产1000吨多晶硅材料高新技术产业的废气废液处理项目,经过焚烧工段后产生的高温烟气所采用的余热回收工艺系统。

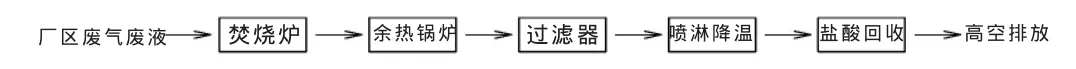

1 废气废液处理项目整体工艺流程

图1 废气废液处理项目整体工艺流程

废气的来源主要分为两块,一是在多晶硅生产过程中产生的废气,主要包括TCS合成工艺、冷凝工艺、蒸馏工艺、再生工艺中产生的废气;二是在多晶硅生产过程中产生的废液,废液由压缩空气雾化后与其它废气一起处理。处理的废气总量为269.6060kg/h、废液处理总量为81.1835kg/h。废气、废液投入焚烧炉进行焚烧处理,废气直接以气态形式进入焚烧炉,废液经雾化后进入焚烧炉焚烧,焚烧炉采用天然气作为助燃燃料。废气经焚烧炉焚烧后烟气温度约为950℃;烟气进入水管余热锅炉进行降温处理,利用烟气的余热间接加热脱盐水,使其变成低压蒸汽或过热水供厂区使用。少量沉积在锅炉内的SiO2灰尘通过声波清灰器清理后回收利用。烟气经水管余热锅炉将从950℃降至220℃左右,后依次进入布袋除尘器装置、淋洗降温装置、增浓吸收装置,去除SiO2尘粒、继续对烟气进行降温、HCl增浓吸收、烟囱排放。

本文主要介绍余热锅炉工段,余热锅炉工段把焚烧炉排放出的950℃高温烟气通过水管余热锅炉降温至220℃,得到0.8MPa的低压饱和蒸汽。

2 余热锅炉的选用

使温度较高的载热体把热量传给另一较低的载热体的装置,称为热交换设备或换热器。换热器可按作用原理分类,也可按用途分类,但最普遍采用的分类法是按加热表面的形状和结构来分。

本系统选用的是管壳式换器(余热锅炉),这类换热器由一组两端被固定在特殊管板中的管束和一个壳体组成。其中一种载热体流经管内,另一种载热体流经管间(或过内)。

3 余热锅炉进炉废气性质

3.1 焚烧炉出口(即余热锅炉进口)烟气条件

1)烟气量:V=6300Nm3/h

2)烟气温度:950度

3)烟气组份

续表

4)烟气主要成份含量

续表

废气量为6300Nm3/h,进废气温度为950℃,废气中除含有O2,N2,H2O,CO2外,还含有 HCl,Cl2,SiO2等特殊组份,系统排放废气温度为220℃,回收饱和蒸汽约4t/h(0.8MPa)。

3.2 余热锅炉废气余热回收工艺流程

图2 余热锅炉废气余热回收工艺流程

废气余热回收工艺设备有:

(1)脱盐水箱:承压,厂区脱盐水来水压力在0.3~0.5MPa。

(2)除氧器:采用卧式热力除氧器,除氧温度约105℃,压力约0.13 MPa,出力为 4t/h。

(3)汽包:压力为 0.8 MPa,出力为 4t/h。

(4)余热锅炉本体:本体蒸发器分为三段,有蒸发器Ⅰ、Ⅱ、Ⅲ,省煤器等,蒸发器可以分段维修,减少维修强度,提高运行效率。

(5)水泵:本工艺中选用的水泵为高温高压泵,要求质量精良,运行可靠,水泵的无故障运行决定了整个系统的可靠及长期正常运转。

3.3 烟气系统

余热锅炉进气端为高温特殊烟气。余热锅炉分为二侧,均布有蒸发器Ⅰ、Ⅱ、Ⅲ。根据烟气量,可选择运行一侧或二侧锅炉。经过蒸发器换热后余热锅炉排放出220℃±20℃的中温烟气。

烟道采用不锈钢材质,并采用防腐处理,做法为:管道内里层涂醇酸防锈底漆,外层涂高温面漆;烟道外侧作保温;烟道内废气温度均≥200℃,高于废气中所含HCl的露点温度(约150℃),以防止盐酸腐蚀烟道。

烟气管有水平、垂直两种。水平管风速取3~4m/s,垂直管风速取6~10m/s。出风管除尘段宜垂直或倾斜(45~60度)布置,受条件限制,后段必须水平布置,风管内保持足够大的流速,并采取防止积尘的措施,风管愈短愈好。为了清扫方便,除尘风管在适当部位设置清扫口。除尘支风管从侧面或上部与主风管连接,三通夹角取15~45度。

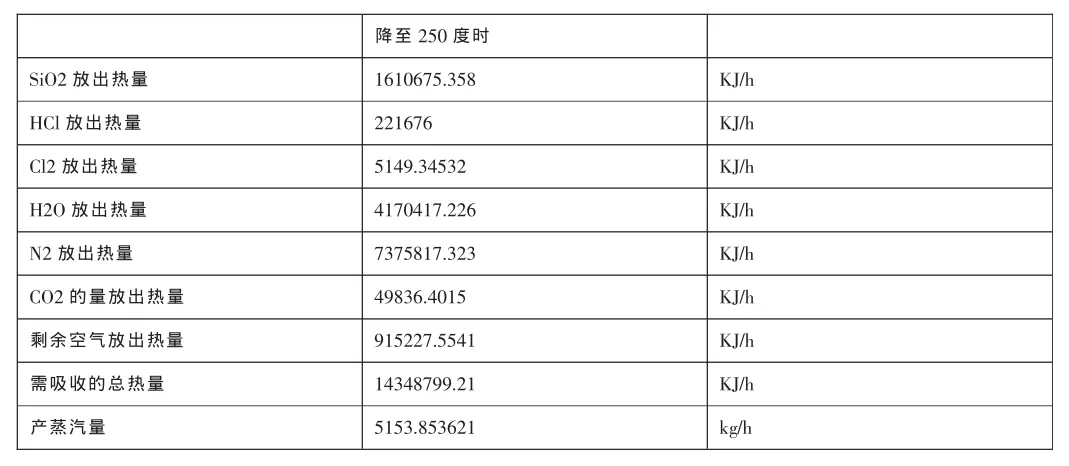

余热锅炉热力计算汇总表如下:

余热锅炉换热面烟风阻力计算表如下:

续表

3.4 脱盐水系统

为防止锅炉内换热盘管受无机盐、溶氧腐蚀,余热锅炉系统使用脱氧脱盐水,脱盐水管材质采用锅炉钢(20GB3087)。脱盐水箱出来的水可用补水泵泵入除氧器,也可利用来水压力经超越管直接压入除氧器。

除氧器在经过饱和蒸汽加热除氧后,经给水泵打入省煤器。给水泵出口可分二条支路,分别进入锅炉的二侧。给水泵扬程为85m,属高压泵,运行时不备压。泵出口设有回水管,当水泵流量大于锅炉所需流量,部分脱盐水回流入除氧器。

3.5 蒸汽系统

锅炉初启动时需要接收厂区蒸汽,一路管通向除氧器使脱盐水热力除氧,另一路通入汽包以加热锅炉中的脱盐水。当锅炉产生饱和蒸汽后,除一路给除氧器自用外,另可产生约3t/h蒸汽供工厂使用。

余热锅炉产蒸汽量计算表如下:

续表

3.6 内循环系统

汽包与锅炉本体之间采取强制循环,汽包与锅炉二侧各有循环泵进行循环。循环泵的入口接汽包的下降管,同时接省煤器出水,出口接蒸发器Ⅰ;蒸发器Ⅲ的汽水混合物接汽包,饱和蒸汽排出,冷凝下来的水又进入下降管,整个过程形成内循环。

强制循环泵过流的为高温高压脱氧脱盐水。脱盐水在约0.8MPa的压力下,温度高达170℃。循环泵选用锅炉专用水泵;水泵进出口尤其是出口软接头应选专用产品,内衬钢丝高温橡胶接头。

3.7 排污系统

锅炉排污包括汽包连续排污及锅炉本体定期排污,二处污水均排入排污扩容器。锅炉排出的高温高压水在排污扩容器中汽水分离后,蒸汽再回收利用,水液排入水箱,水箱还接受脱盐水箱的放空水、除氧器溢流液及循环泵的循环冷却水,这些清洁排水通过水泵打入回用水池,循环利用。

3.8 其它系统

烟气含有一定量的二氧化硅等固体颗粒,这些固体颗粒行经锅炉时,会有部分粘留在换热管上,因此在锅炉上设有机械清灰振打装置,定期清除。清除下来的灰渣进入锅炉下部的灰斗,集中收集。

本工段安全系统包括锅炉本体上设有泄爆管:当压力过高时,防爆膜片弹开;余热锅炉出烟气总管上设置超越管,当后续工段故障时,中温烟气通过超越管排至安全区域。

4 自动控制

本工段采取全自动控制,在各子系统布设有温度计、液位计、压力计、流量计等控制仪表;通过PLC系统监控锅炉进、出口烟温,汽包压力、液位及回收蒸汽流量。

本文所述的特殊废气除温度高外,还含有HCl、Cl2等腐蚀性气体,这就对所采用的工艺管道的材质、防腐及保温提出较高的要求。余热锅炉工段属高压高危险,在保证系统运行安全的前提下,对焚烧炉排放的高温烟气进行换热回收,得到低压饱和蒸汽产品,这为处理类似热污染提供了一种思路,为工程实施提供了一定的借鉴经验。

[1]《三废处理工程师手册》(废气卷).北京市环境保护科学研究院等主编.北京.化学工业出版社.2000.

[2]《动力管道设计手册》.《动力管道设计手册》编写组编.北京.机械工业出版社.2006.1.

[3]《给水排水设计手册》.北京市市政工程研究总院主编第二版.北京.中国建筑工业出版社.2004.2.