节能型复式永磁电机抽油机在高凝稠油油田的试验应用

2013-10-29周世刚姬瑞

周世刚姬瑞

(1大港油田公司第三采油厂 河北沧县旧州镇 061035 2大港油田公司质量安全环保处 天津滨海新区 300280)

大港油田第三采油厂所属油田为高凝稠油油田,由于原油物性普遍较差,采油生产需要适合稠油开采的长冲程、低冲次、结构简单、维修方便、效率高的抽油机,而复式永磁电机抽油机很好的适应了稠油油田生产需要,是一种新型节能抽油机。

1 复式永磁电机抽油机的结构及工作原理

1.1 结构

复式永磁电机抽油机主要由机架、复式永磁电机、配重箱、悬挂皮带、刹车装置、前后导向轮、水泥基础块、智能变频控制柜等组成,复式永磁电机抽油机结构简图如图1所示。

1.1.1 机架:为单管塔式结构,主体为钢管立柱,底部用地脚螺丝与水泥基础块连接;顶部是一平台,用于安装复式永磁电机,固定皮带导向轮、平衡箱导轨等部件,也是对电机安装、维修的操作平台;侧面装有扶梯通向顶部平台。

1.1.2 复式永磁电机:是抽油机的核心部分,为抽油机提供动力,它是由新型双盘面电机与外转子电机复合组成的三维永磁电机,安装在机架平台上,电机两端装分别装有2个滚筒,用于缠绕皮带。

1.1.3 悬挂皮带:共两组4根,每组2根,分别对称安装在电机两端的滚筒上,一组通过前导向轮与抽油杆连接,另一组通过后导向轮与平衡箱连接。两组皮带采用反向缠绕方式,当电机旋转时,实现抽油杆与平衡箱的反向运动。

图1 复式永磁电机抽油机结构简图

1.1.4 前后导向轮:用于改变皮带的运动轨迹,保证抽油杆、平衡箱垂直运动。

1.1.5 平衡箱:用于盛装平衡块,调节平衡度。

1.1.6 刹车装置:采用抱刹方式,电机外转子做为刹车鼓,安装电力液压自动刹车装置,当抽油机断电、光杆突然失载时可实现自动刹车。

1.1.7 水泥基础块:用于承载抽油机的重量,以及支撑平衡箱导轨,安装护栏等。

1.1.8 智能变频控制柜:主要用于启动、停止的控制,电机正反转控制,冲次的调节,以及其它控制参数的设定。

1.2 工作原理

复式永磁同步电机由1个复合成的定子和1个全封闭形的外转子构成。电机定子与不转动的主轴连接在一起,主轴又固定在基座上。外转子通过轴承跨置在主轴上,可以相对于主轴旋转,复式永磁电机抽油机的结构示意图如图2所示。

图2 复式永磁电机结构示意图

复式永磁电机抽油机的关键部分为复式永磁电机,它是由两个盘面电机与外转子电机复合而成的三维永磁电机。外转子式永磁电机的转子上能够安装较多的永磁磁极,可以将电机的同步转速降低,而盘式永磁电机的轴向尺寸短、结构紧凑,其磁极数亦可做得较多,将这两种结构在三维空间上结合起来,构成了具有低速大转矩特征的复式永磁同步电机。电机的额定运行频率适合直接驱动工作负载的要求,从而可以省去所有的机械减速机构,提高驱动系统的效率,达到节电的目的。

复式永磁电机安装在塔顶的平台上,由智能化变频柜控制电机的运行。电机两端的皮带轮通过皮带连接着抽油杆和配重箱,并分别挂在电机的两侧。当电机受智能化变频柜控制做正反向旋转时,抽油杆和配重箱则会做相反的上下往复运动,即实现抽油杆的上下往复运动。

2 性能参数及技术特点

2.1 性能参数

复式永磁电机抽油机的性能参数见表1。

2.2 技术特点

2.2.1 简化了机械传动机构,设备维修保养简便,运行成本降低

电机通过皮带带动抽油杆运动,与游梁式抽油机相比省掉了减速箱、曲柄连杆机构、游梁、驴头等机构;与皮带式抽油机相比,省掉了减速箱、链条、链轮、换向机构、滚筒等部件,简化了机械传动结构。使用中只有电机轴承、前后导向轮轴承需要定期加油保养,与游梁式、链条式抽油机相比节省了减速箱、链条、链轮、换向机构的修理费、润滑油费,降低了维修保养成本。

2.2.2 效率高、能耗低

一是由于省掉了皮带、减速箱等机械变速传动机构,减少了能量在传递环节的损失;二是采用了重力平衡箱,平衡块增减方便,便于调节,平衡度可以达到95%以上,抽油机下行释放能量被平衡箱充分吸收,减少了电能需求。三是由于电机输出轴扭矩曲线平直,配套电机额定功率大幅度下降,电机的负载率、功率因数、效率提高,同比减少了电机输入功率。四是由于冲次、冲程调节方便,可提高泵效,提高系统效率,同比减少电量消耗。

2.2.3 智能化程度高,操作简便易行

由于采用了自动化控制系统,冲次调节通过电控柜上的参数设置按钮即可完成,冲程的调节通过调节行程开关的位置和电控柜内参数设置即可实现,降低了工人的劳动强度。

2.2.4 长冲程、低冲次,适合稠油井的生产

其最大冲程可达到8m,冲次在1~3.5次/分钟内无级调节,有利于稠油进泵,提高了充满系数,减少无效行程,在同样的产量下,因冲次降低,同比延长泵、杆使用寿命,并节约作业费。

2.2.5 振动载荷减少:用皮带悬挂抽油杆,可以吸收振动,减少动载荷。

2.2.6 节材、节地:该种抽油机与同参数的游梁抽油机相比,节约钢材近一半,安装占地面积节约近一半。

3 现场试验

为了全面验证复式永磁电机抽油机在稠油油井上的适应性及节能效果,筛选了原油粘度大、悬点负荷大的家45-55、家45-21井进行现场试验。安装前对原抽油机的能耗指标进行测试,安装后与原抽油机同工况进行测试对比。

3.1 油井生产参数

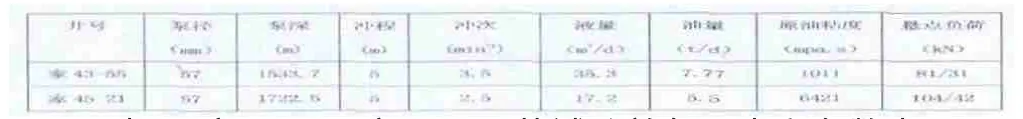

家43-55、家45-21井采用游梁式抽油机生产,型号均为CYJ12-5-73HB,试验前2口井的各项生产参数见表2。

表2 家43-55、家45-21井试验前各项生产参数表

3.2 设备性能参数对比

2口油井的游梁式抽油机与复式永磁电机抽油机性能参数对比见表3。

表3 家43-55、家45-21井游梁式抽油机与复式永磁电机抽油机性能参数对比表

3.3 节能检测数据对比

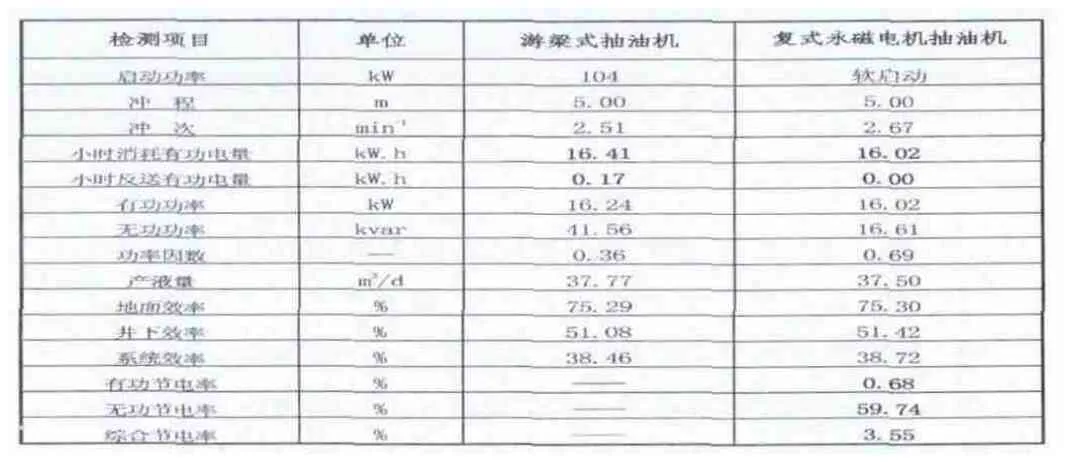

3.3.1 家43-55井节能检测对比数据见表4。

表4 家43-55井游梁式抽油机与复式永磁电机抽油机节能检测数据对比

从表3、表4可以看出,家43-55井在生产条件相同、工况参数相同的条件下,配套电机功率下降了15kW,综合节电率17.35%。

3.3.2 家45-21井节能检测对比数据见表5。

表5 家45-21井游梁式抽油机与复式永磁电机抽油机节能检测数据对比

从表3、表5可以看出,在生产条件相同、工况参数相同的条件下,配套电机功率下降了15~23kW,综合节电率3.55%。

4 结论与建议

4.1 结论

4.1.1 综合经济效益较好。从2口井的对比试验看,在原抽油机已经使用了永磁式、双速双功率节能电机的情况下,平均节电率仍达到10.45%。大港油田采油三厂抽油机日均耗电量为240kW.h,日节电25 kW.h,年节电9125 kW.h,每度电按0.775元计算,年节约电费7071元。经测算每台12型游梁式抽油机整套机组的年均维修费、润滑费为1.75万元,而复式永磁电机抽油机为8000元,每年节约资金9500万元,这两项合计每年节约支出1.657万元。而每台复式永磁电机抽油机设备购置费比同性能的游梁式抽油机高5万元,因此,设备运行3年即可收回高出的购置费用,设备使用寿命按15年计算,在整个设备寿命周期内增效19.855万元,因此经济效益良好。

4.1.2 工艺适应性好。复式永磁电机抽油机具有长冲程、低冲次的特点,较好的满足了稠油油田生产的需要。机械传动机构减少、维修工作量少的特点满足了免维护的需要。自动化程度高、使用操作方便满足了油田生产自动化、数字化的需要。

4.2 存在的问题

在使用中也发现一些问题,一是平衡箱、抽油杆的悬挂皮带使用寿命偏短,使用一段时间后出现拉毛现象;二是当风力在4级以上时,皮带有抖动现象;三是自动刹车装置需要进一步优化设计。

4.3 建议

通过试验应用我们认识到,复式永磁电机抽油机具有综合经济效益好、工艺适应性好、维护保养工作量少、自动化程度高等优点,因此,建议首先在高凝稠油油井上应用。对于存在的问题应继续进行研究,探讨解决的方案,在推广过程中不断改进和完善。

目前,复式永磁电机抽油机已在大港油田推广应用35台,实践证明其机械性能优良,自动化程度高,使用操作简便,节能效果显著,适应了稠油油田生产需要,是一种能耗低、科技含量高的新型节能抽油机,具有较好的应用前景,值得推广应用。

[1]叶云岳,范承志,卢琴芬,黄明星.直驱式高效节能复式永磁电机的研发与应用[J].电机与控制应用,2010,37(1)。