小直径导管点焊接头的射线检测方法

2013-10-25王增勇杨桂珠李建文孙朝明汤光平

王增勇,杨桂珠,李建文,孙朝明,汤光平

(中国工程物理研究院 机械制造工艺研究所,绵阳 621900)

小直径导管的挤压点焊技术是电阻焊接方法的一种特殊形式,其焊接对象为直径不大于5mm、壁厚不大于2mm的小直径奥氏体不锈钢薄壁导管。由于焊接接头具有管材直径小、焊接面与管内壁紧密熔合、焊缝质量尤其是密封性能要求高的特殊性,常规无损检测手段如射线检测、超声检测等难以对该构件焊缝质量进行有效地检测,因此有必要研究适宜于构件现场检测的无损检测方法,对其焊缝质量进行控制。

为了确保焊接接头质量,一方面需要进行大量的工艺技术试验,获得可靠的工艺技术参数,另一方面就需要对焊后产品进行无损检测。目前国内相关报道基本上都是基于大工件电阻焊接质量检测方面的文献,涉及的无损检测方法主要有声发射、X射线检测和超声波检测技术。使用X射线检测可以检查焊接部位的焊后宏观缺陷和焊接接头形状[1];使用超声波检测技术[2]与声发射检测技术结合可以研究焊接部位的质量稳定性。其它如介绍人工神经网络技术在电阻点焊焊缝超声无损检测中的应用分析[3],以及采用部分电阻焊接参数作为观察对象来控制焊缝质量[4-6]等,其针对的应用对象的工件尺寸都较大,对小直径导管焊接质量检测参考意义不大。

笔者对于直径不大于5mm的小直径导管点焊焊接接头的检测,采用先垂直于焊接平面透照,再旋转90°透照的两次透照射线检测方法,开展了射线检测方法研究。

1 检测方法选择

由小直径导管的焊接工艺及结构可知,小径管在热挤压焊接过程中,最可能产生的是局部焊接贴合不良和裂纹等平面型缺陷。由图1可知,小径管焊接部位为中间细小,两端逐渐变厚的双月牙形结构。超声检测时,存在以下难题:① 由于结构限制,不能采用水浸聚焦检测方法,只能采用接触法手动检测。② 检测部位既小又薄,对设备尤其是超声换能器的要求非常严格,只能采用微晶片换能器。③ 缺陷尺寸很小,且工件贴合紧密,超声波检测时,容易产生声波透射而导致漏检,必须采用较高的检测频率,来保证足够的检测灵敏度。

图1 小径管焊接接头外形图

显然,超声检测法难于解决上述问题,但若采用射线检测尤其是微焦点射线检测技术,通过优选射线检测参数和控制射线检测方向,有可能实现较高的检测灵敏度。

2 射线检测试验

2.1 常规射线检测试验

由于导管点焊接头部位的最大厚度不超过5mm,可以采用低能量的小焦点或微焦点射线源,对焊接部位进行不同角度的倾斜透射,探讨不同角度下的缺陷检出效果。

采用型号MCN160,焦点1mm的射线机进行检测根据曝光曲线可知对5mm左右的钢透照厚度,焦距700mm时,透照电压110kV是比较合适的。由于该类接头属于大厚度比焊缝,宜采用适当提高管电压、缩短曝光时间的透照工艺来提高检测灵敏度和厚度宽容度。

为达到较好的检测效果,采用胶片成像法进行对比,试验中使用的设备固定,胶片固定为AGFA C7,Pb0.05mm增感,固定1 000mm的长焦距以降低几何不清晰度,管电压在110~150kV间以10kV递进,曝光量根据管电压变化以10mA·min为基准微调,并在试验中不断调整检测参数和透射角度以优化检测效果。

对照底片质量发现,对于该类焊接结构,在1 000mm焦距时,130kV管电压,10mA·min左右的曝光量效果最好。从厚度最薄方向透照的焊缝区的黑度在3.0左右,从厚度最厚方向透照的焊缝影像也非常清晰,缺陷易于识别,见图2。

图2 焊缝常规射线检测优化结果

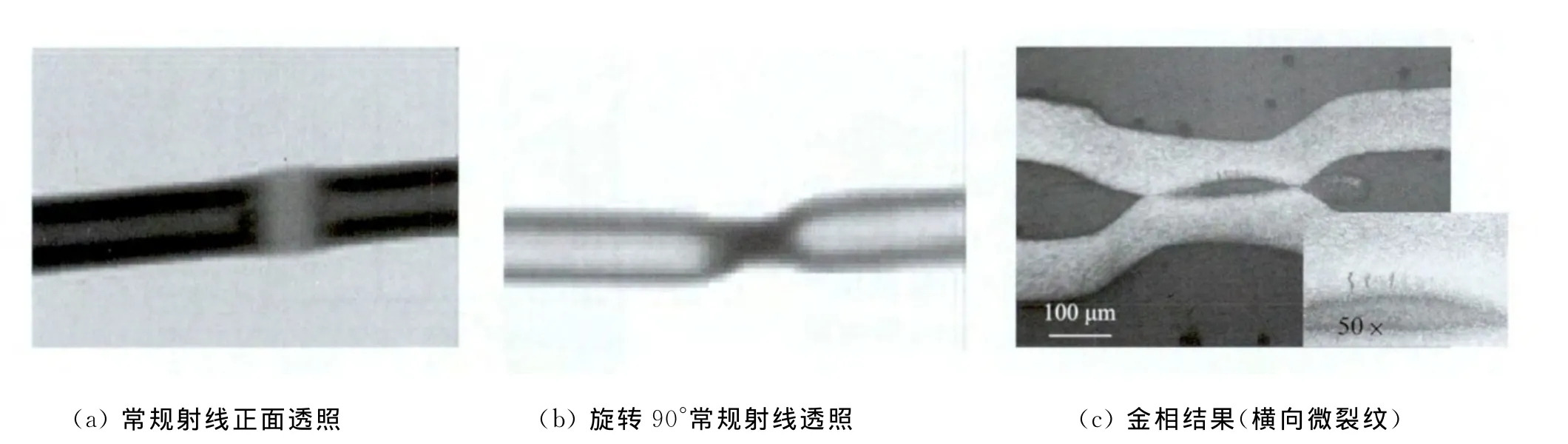

采用优化的射线检测参数,对一批焊缝进行了检测,结果表明:垂直于导管挤压焊接接头平面的正面透照效果最好,可发现的缺陷最多,对气孔、管体撕裂的检出效果明显,见图3(a)~3(d)。但对图3(e)所示的未熔合缺陷却不能检出,需要将检测角度旋转90°透照方能发现。由此可知,为保证内部缺陷完全检出,必须要选取互为90°的两次透照方式,其中一次的透射方向为垂直于焊接平面。

图3 小径管焊缝典型常规射线检测结果

2.2 检测效果对比

2.2.1 超声检测对比试验

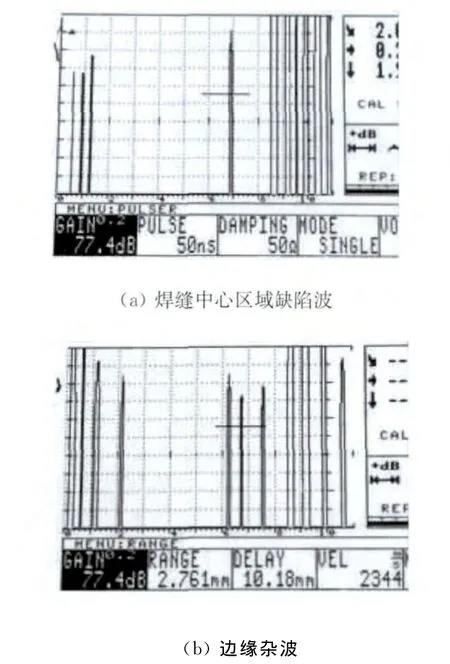

为比较超声检测和射线检测方法对导管焊缝内部缺陷的检出能力,对射线检测后发现缺陷的试管焊缝重新采用超声直接接触法进行对比试验。检测时采用高性能超声波探伤仪,配以10MHz微焦点聚焦换能器,换能器的晶片直径4.75mm,延迟块长度8mm,端头接触面直径约为φ1.5mm。具体的检测参数为:方波脉冲宽度50ns,换能器衰减200Ω,脉冲波激发电压300V,抑制50%,检测范围5mm,增益适当。

对图3所示导管焊接试样的含缺陷焊接区域进行细节扫查,扫查面为射线检测对应的接头正面。结果表明,在导管焊接的中心平整部位,超声波底波反射信号比较稳定,很容易检出图3(c)~3(e)中的几类缺陷,典型的缺陷信号见图4(a)。但在将换能器由焊缝中心向两侧移动扫查如图3(b)所示缺陷时,随着换能器向边缘圆弧面的靠拢,延迟块端部与工件表面的耦合效果急剧降低,检测信号越来越不稳定,使缺陷信号难于捕捉。且由于手的移动,探头与工件的接触方向难于把握,导致回波信号非常杂乱,有无缺陷区域的信号差异不大,信号难于解释,见图4(b)。

对比试验表明,射线检测方法对该类小径管焊接质量的检测是非常有效的。而高频聚焦超声直接接触法只对焊缝中心平整部位的缺陷检测有优势,对导管焊缝边沿检测面不平整部位和撕裂类缺陷,超声信号就不易检出和分析,导致工程应用的难度较大。

2.2.2 金相检验分析

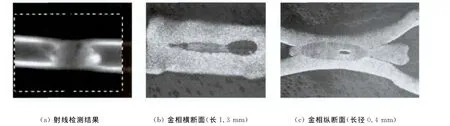

为验证检测结果,对射线检测后尤其是射线检测发现缺陷的位置,采用金相解剖的方法进行验证分析。为了保证完整地评价整个挤压焊封区域,采取了纵向(平行于管轴线方向)和横向(垂直于管轴线方向)两个断面方向的取样剖面,以观察整个焊接长度内的焊接质量总体情况。

图4 超声检测结果

典型的含缺陷焊缝部位的金相解剖图见图5(b)和(c)。试验发现,对于焊缝内毫米量级缺陷,金相解剖结果与射线检测结果具有良好的对应关系,这说明制定射线检测工艺对该种焊缝内部的缺陷控制是有效的。

对照射线检测结果同时发现,对于图6所示的焊缝中长度和宽度均为微米量级的微观热裂纹等缺陷,采用一般工业射线机的检测效果不理想,不能发现内部长约30~50μm的微裂纹缺陷。

图5 焊缝内气孔缺陷对比结果图

图6 焊缝内微观裂纹对比图

3 微焦点射线DR成像检测及对比

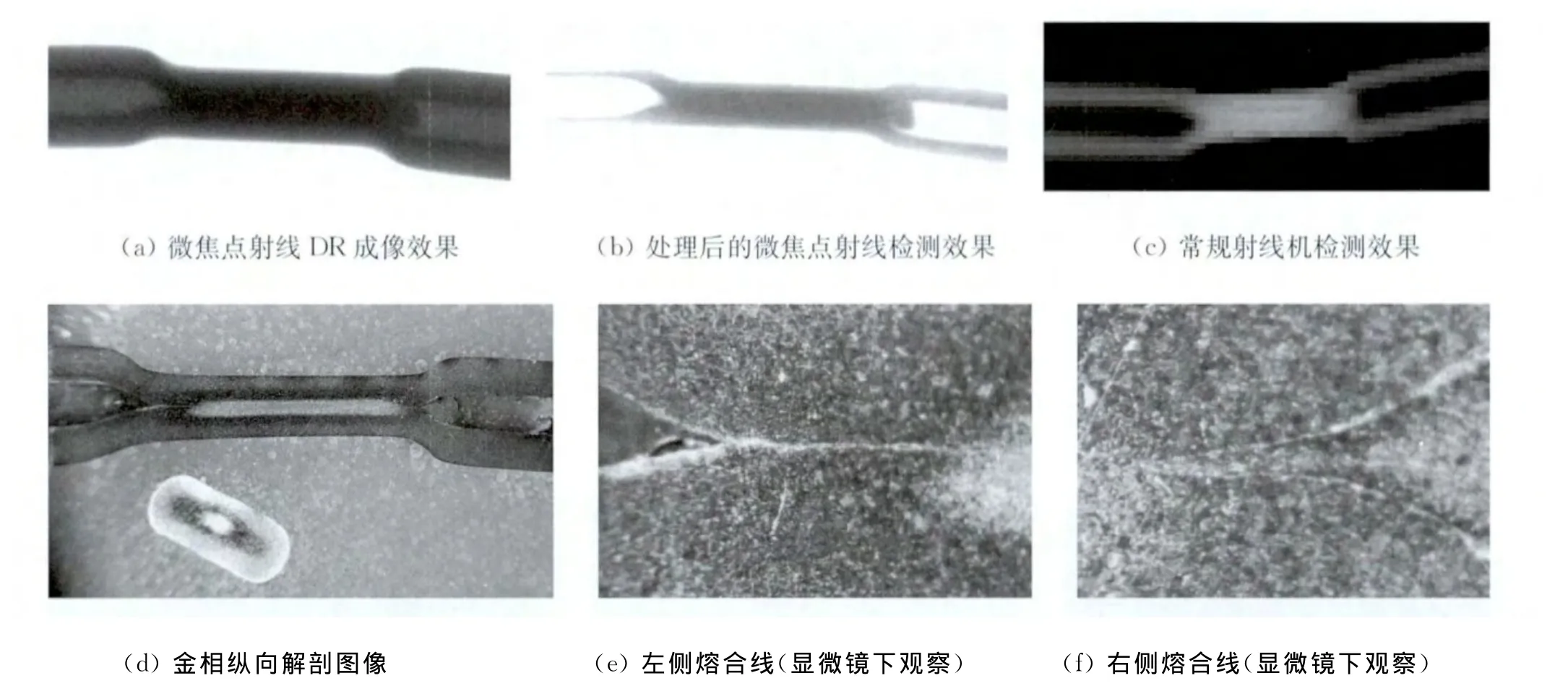

为尽量提高射线检测的缺陷检出能力,保证产品质量,探索了微焦点射线数字成像技术。该系统为最小焦点不大于6μm的225kV数字成像射线系统。其技术参数为:像素数1 024×1 024,像素间距200μm,动态范围大于80dB的平板式数字成像器。

对某射线检测后的焊接接头,开展了微焦点DR成像检测,试验参数为200kV,400μA,放大倍数16倍,检测完成后进行金相解剖试验。不同方法的检测结果对比见图7。由图7可知,对比普通X射线检测结果,采用微焦点X射线源DR检测的焊缝成像质量更好,焊接接头两侧管体挤压后形成的熔合线从开始变形到最后熔合的成型影像非常清晰。结合数字成像的后期图像处理技术,更有利于内部缺陷的检出。

由图7中的金相解剖图像可知,焊缝右侧的边缘熔合较好,左侧焊缝的熔合存在一些问题,有较长一段区域存在未熔合,见图7(e)和(f)。图7(e)和(f)是对工件解剖后在体视显微镜下观察的结果,为原始放大倍数12倍的未熔合区域。在400倍的显微镜下,测出平均的缝隙尺寸约为25μm左右。对照射线检测结果,表明即使采用微焦点DR成像技术,也未发现该段未熔合。因此,对该类微米量级缺陷的控制,只能通过对比金相测试结果,不断优化焊接参数来消除。

图7 不同方法的检测结果对比

4 结语

(1)对直径不大于5mm的小直径导管点焊接接头的内部质量检测,设计了先垂直于焊接平面透照,再旋转90°透照的两次透照射线检测工艺,通过优化射线检测参数,可以很好地控制焊缝质量。

(2)验证试验表明射线检测工艺对该种焊缝内部毫米量级的缺陷控制是有效的,而超声直接接触法对该类小直径管材焊缝质量检测的工程化应用限制较多。

(3)对于该类焊缝中即使采用微焦点DR成像技术也难于检出的微米量级缺陷,可通过采取金相测试方法,不断优化焊接工艺参数来消除。

[1] 美国无损检测学会编.美国无损检测手册·射线卷[M].《美国无损检测手册》译审会译.上海:世界图书出版社,1996.

[2] 王勇军.高频电阻焊管的超声波检测[J].科技创新导报,2010(17):123.

[3] 方平,熊丽云,谭义明,等.人工神经网络技术在电阻点焊质量控制中的应用[J].电焊机,1999,29(4):1-5.

[4] 刘照伟,杨立军,史彩云,等.电阻点焊质量监控技术的发展现状和趋势[J].电焊机,2006,36(9):1-3.

[5] 赵敏,陈桂芹.电阻焊质量控制[J].山东农机,2004(6):21-23.

[6] 冀春涛,罗贤星,邓黎鹏.铝合金电阻电焊质量特征的提取与分析[J].焊接学报,2009,30(6):43-46.