新型折流式超重力旋转床传质性能的研究

2013-10-24郭成峰王广全周振江计建炳

郭成峰,王广全,高 升,姚 文,周振江,计建炳

(浙江工业大学 化学工程与材料学院,浙江 杭州 310014)

超重力场技术是20世纪80年代发展起来的一种新型气液传质强化技术[1-2]。经过三十多年的研究发展,超重力技术已经取得了长足进展,其应用范围已经涵盖了精馏[3]、吸收[4]、脱吸[5]、纳米材料制备[6]、除尘[7]和污水处理[8]等多个方面,取得了良好的社会效益和经济效益。折流式超重力旋转床[9-10]由于传质效率较高,无需液体分布器,可实现中间进料等诸多优点在工业上也取得了广泛的应用;但该设备还存在压降偏大、通量偏小和液相存在返混等缺点。

本工作提出一种新结构的新型折流式超重力旋转床,采用乙醇-水物系对新型折流式超重力旋转床的压降、传质性能和功耗等进行了研究。

1 实验部分

1.1 装置与原理

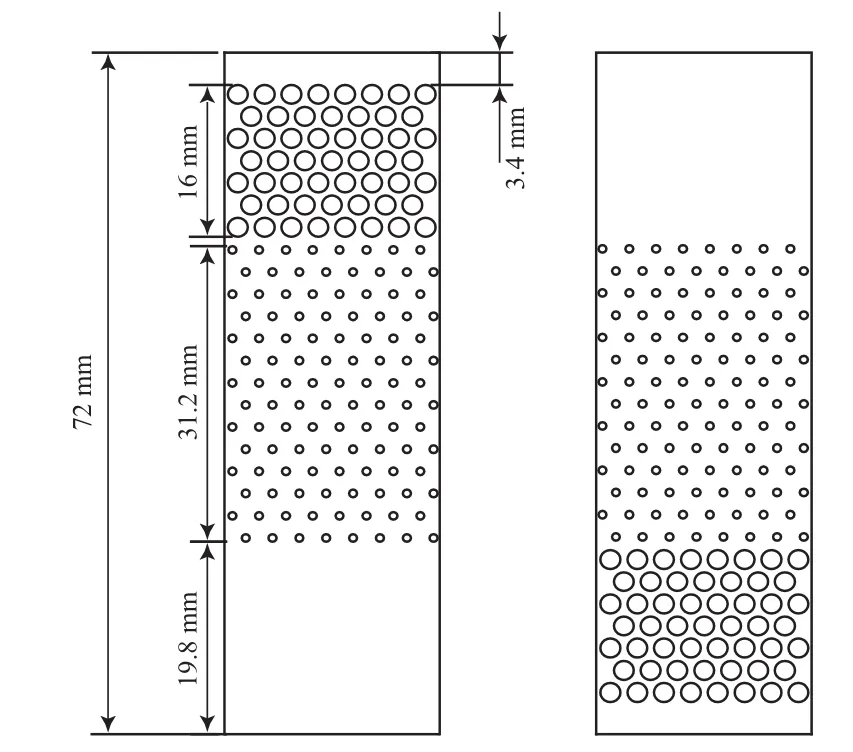

新型折流式超重力旋转床的结构见图1。转子为动静组合式结构,静部件为一个开有10个同心凹槽的圆盘,动部件由一个圆盘及固定在圆盘上的10个同心圈组成。转子内径为100 mm,外径242 mm,高80 mm,共有10个同心圈组成。同心圈高72 mm,直径分别为120.0,136.8,152.0,165.8,178.8,191.2,202.8,214.0,224.6,234.8 mm。每个同心圈上都包含3个区域:无孔区、液孔区、气孔区。液孔区和气孔区的孔径分别为0.8,2.0 mm;开孔率分别为7.96%,49.76%;孔间距均为2.7 mm,开孔均为三角形排列,且相邻两个同心圈上下颠倒布置(见图2)。

图1 新型折流式超重力旋转床的结构Fig.1 Structure of a novel higee rotating zigzag bed(nRZB).

图2 同心圈结构Fig.2 Structure and dimension of a concentric circular baffle.

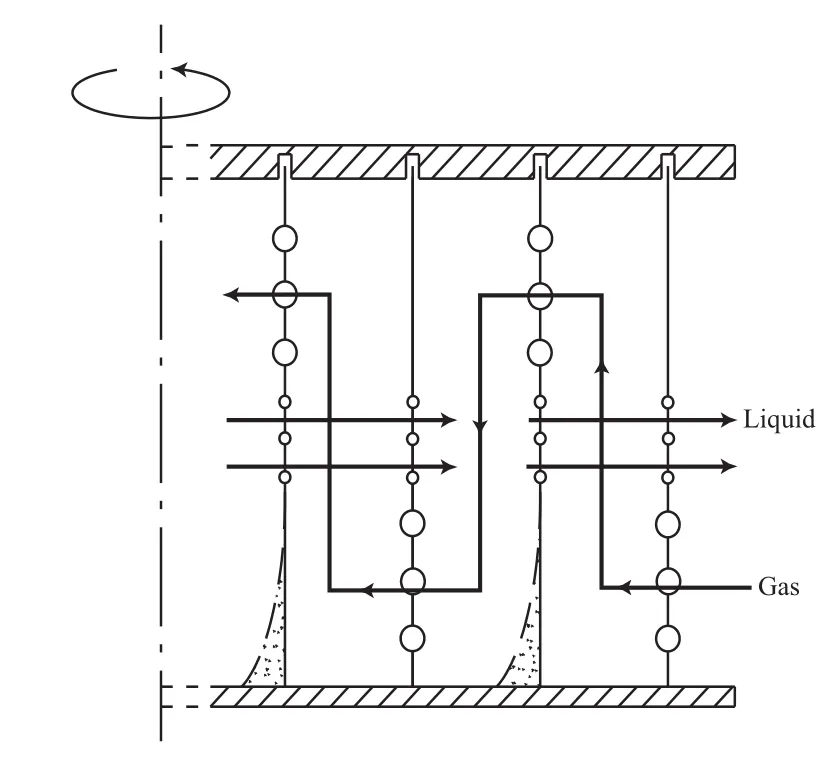

实验时,来自分布器的液体从转子中心沿径向依次通过同心圈上的液孔最终离开转子,而气体从转子外缘经由同心圈上的气孔曲折地流向转子中心。转子内气液流动路径如图3所示。

在新型折流式超重力旋转床内,气体从转子外缘进入,沿着由同心圈上的气孔以及同心圈之间的环隙所形成的S形路径流动直至到达转子中心,气体在同心圈之间以螺旋上升和螺旋下降的方式运动。液体被旋转的分布器甩出后,大部分沿着径向依次穿过同心圈上的液孔,与同心圈之间流动的气体进行错流接触。此外,液体中的小部分会沿着同心圈底部的无孔区流到动盘上。在离心力场中,动盘上的液体会沿同心圈上爬,直至到达液孔时再次被甩出。在此过程中,液体与气体进行逆流接触。

图3 新型折流式超重力旋转床中气液流动示意Fig.3 Schematic diagram of gas-liquid flow in nRZB.

1.2 流程及测量仪器

使用乙醇-水物系进行常压、全回流精馏实验,实验流程见图4。在再沸器中将液体汽化为蒸气,蒸气通过气体进口管进入旋转床,依次由外圈向内圈通过高速旋转的转子,最终从转子中心进入冷凝器并被全部冷凝。冷凝液经计量后由液体分布器均匀地甩向最内侧的同心圈,液体在转子内与气体接触传质后离开转子,经旋转床的外壳收集后从液体出口流出,再经过泵送入再沸器。

图4 新型折流式超重力旋转床的实验流程Fig.4 Experimental flow path of nRZB.

实验过程中首先将转子转速固定,通过控制再沸器的温度来改变回流量。当在某一回流量的条件下系统稳定30 min时,在旋转床顶部和底部取样口同时取样。然后改变转子转速,重复上述实验。回流量为0~120 L/h,转子转速400~1 200 r/min。

回流量由转子流量计测量,转子转速由手持式转速测量仪测量,釜液加热系统由电导热控制柜控制导热油的温度。压差(1151DR1F型压降传感器)、气液出口温度(WZPB-1型铂电阻温度计,精度为0.1 ℃)由组态王数据采集系统自动采集,轴功率由秒表及转盘式电功表测量,气液出口试样浓度由山东鲁南瑞虹化工仪器有限公司SP-6800型气相色谱分析仪进行分析,并用逐板法计算塔板数。

为了将新型折流式超重力旋转床与折流式超重力旋转床在压降、传质效率和轴功率上进行对比,采用相同大小的折流式超重力旋转床在相同的实验条件下进行传质性能研究。

2 结果与讨论

2.1 压降与传质性能

在超重力精馏实验中,影响传质效果的主要有气相动能因子(F因子)、转子转速等因素。由于最内圈半径最小,气相流通面积最小,阻力最大,所以基于最内圈气体流通面积的F因子由式(1)计算。

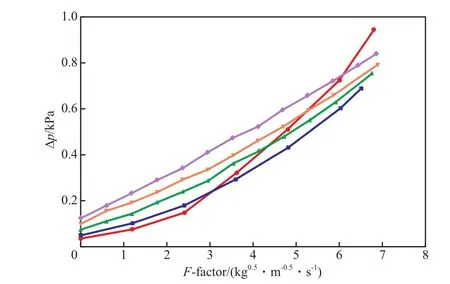

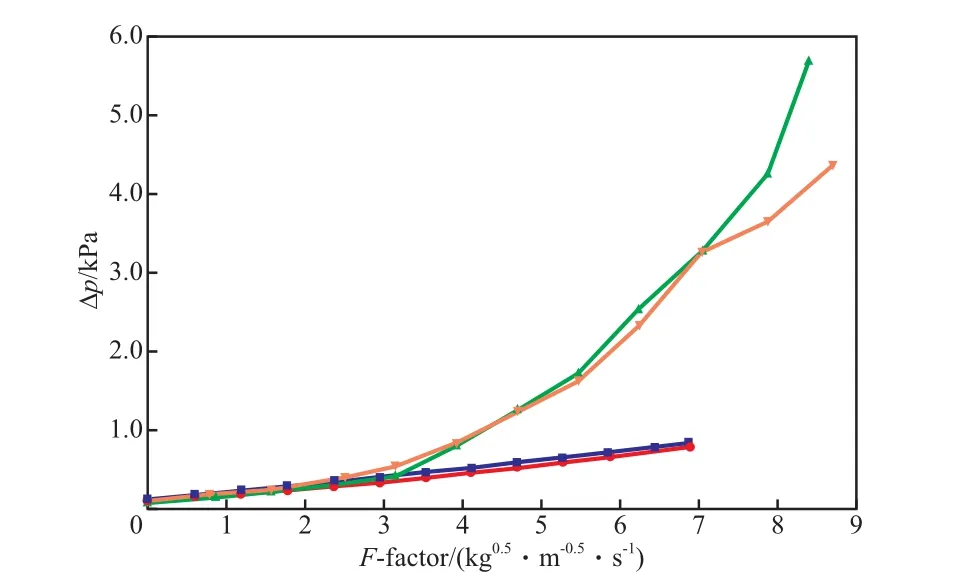

F因子对Δp的影响见图5。由图5可见,随F因子的增大,Δp增大。Δp由3部分组成:气相进口阻力产生的压降、气相流经转子产生的压降、气体出口阻力产生的压降。其中,气相流经转子的压降又由离心压降和气相与转子的摩擦阻力和形体阻力产生的黏性压降等组成。由于黏性压降和气速的平方有关[11-12],故Δp随F因子的增大而增加。

图5 F因子对Δp的影响(无液体分布器)Fig.5 Effect of F-factor on pressure drop(Δp)(without liquid distributor).

由图5还可看出,在转子转速大于600 r/min、F因子相同的条件下,Δp随转子转速的增大而增大,这是由于离心压降增大的缘故;在转子转速为400 r/min、F因子为3 kg0.5/(m0.5·s)时,Δp增大幅度增大,这是由于在低转子转速下,液相已不能完全从液孔中甩出,进而占据气孔通道,使得气相流道变窄,Δp增加的速度加快。

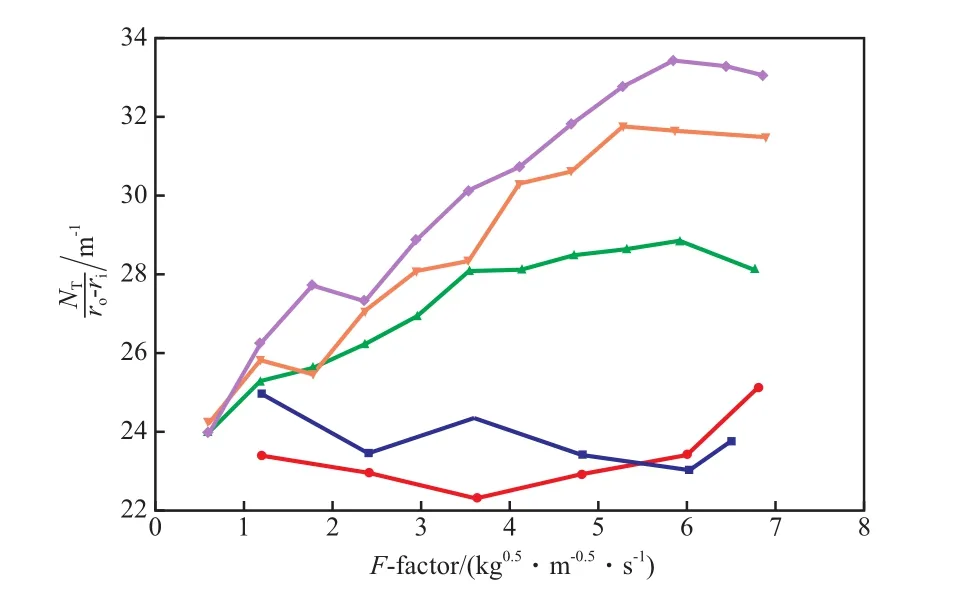

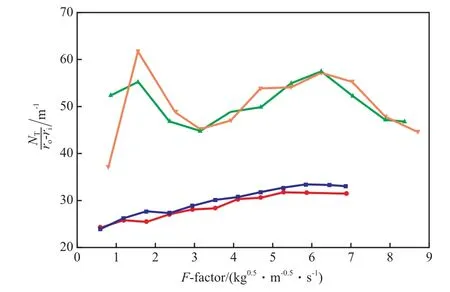

图6为F因子对每米理论板数(NT/(ro-ri))的影响。由图6可知,在转子转速大于600 r/min时,随F因子的增大,每米理论板数先增大后有所降低,在F因子约为6 kg0.5/(m0.5·s)时,每米理论板数达到最大值,即传质效率最高。其原因是:1)气速增大会加大气液间的相对速度,从而加剧湍动程度和液体表面的更新,强化了传质过程;2)气速增大又缩短了气液之间的接触时间,削弱了传质。两因素共同作用的结果是使传质效率先增大后有所降低,故新型折流式超重力旋转床在转子转速较高时随F因子变化存在最佳效率点,这与折流式超重力旋转床类似[13]。但在低转子转速下并无此规律。这是由于低转子转速下,超重力因子较小,虽使转子内气液接触时间延长,但液滴分散效果较差,表面更新速度较慢,从而传质效率较低。

图6 F因子对每米理论板数的影响(无液体分布器)Fig.6 Effect of F-factor on the average theoretical plate number per meter (NT/(ro-ri)) (without liquid distributor).

由图6还可看出,F因子一定时,每米理论板数随转子转速的增大而增大。其原因是转子转速增大后,离心力场增强,转子对液体的撞击力和剪切力增大,使得液体被撕裂和粉碎成更小的液滴或液丝,同时不断更新相界面,从而大幅提高了传质效率[14]。

2.2 液体分布器对传质性能的影响

超重力旋转床中,初始液体分布不均会大幅降低转子的传质效率,因此,考察了液体分布器对传质性能的影响。液体分布器为双层盘管式分布器,每层盘管外侧均开有18个φ0.5 mm的小孔。分布器固定在转子动盘中心,并随转子一起转动。

图7和图8分别为有无液体分布器时,F因子对每米理论板数和Δp的影响。由图7可看出,有液体分布器时,每米理论板数最大值出现在F因子较小时,且随F因子的增大而明显降低;无分布器时,每米理论板数最大值出现在F因子较大时,且随F因子的增大而稍有降低。说明无液体分布器时,操作弹性和传质效果更好,显示出新型折流式超重力旋转床有很好的液体自分布能力。

图7 有无液体分布器存在时F因子对每米理论板数的影响Fig.7 Effect of F-factor on the NT/(ro-ri) with or without liquid distributor.

图8 有无液体分布器存在时F因子对Δp的影响Fig.8 Effect of F-factor on Δp with or without liquid distributor.

由图8可知,与有液体分布器时相比,无液体分布器时的Δp高20%~30%。此结论与其他类型旋转床的结论相反[15],这与新型折流式超重力旋转床的特殊结构有关。

在新型折流式超重力旋转床传质过程中,液体进入转子后,在转子底部堆积,并随着转子高速旋转而上升,沿同心圈内壁无孔区“爬”升至液孔后均匀分散至下一个同心圈。随液量的增加,液面升至上一排液孔,直至完全被甩出,这种分布可以被称为轴向层分布。液相自同心圈甩出所占的液孔排数与液量大小和转子转速有关。显然,这种均匀的面分布的液相能很好地与气相接触,有利于传质。有液体分布器时,自回流管进入的液体被分布器均匀分布至同心圈上,并从同心圈上的液孔被甩出,与气相接触。由于分布器上的开孔数目有限且分布器和转子一起旋转,所以在转子高速旋转时,部分液孔并无液体通过,且这部分液孔的位置与分布器开孔的位置有关,此时,液体的分布可以被称为径向线分布。这种分布方式显然有助于降低超重力旋转床操作时的压降,但对强化传质无益。因此,是否安装分布器需要综合考虑。

2.3 两种折流式超重力旋转床的对比

F因子对两种折流式超重力旋转床Δp的影响见图9。由图9可看出,新型折流式超重力旋转床的Δp几乎随F因子的增大呈线性增大;在F因子较大时,新型折流式超重力旋转床的Δp比折流式超重力旋转床的Δp降低约70%。由于新型折流式超重力旋转床减少了气液折流次数,使气相在通过转子时的阻力大幅降低,由此可以得出,新型折流式超重力旋转床具有Δp低的特点。这为新型折流式超重力旋转床增大操作通量创造了有利条件,有望应用于更多的工业场合。

图9 F因子对两种折流式超重力旋转床Δp的影响(无液体分布器)Fig.9 Effects of F-factor on the Δps of nRZB and higee rotating zigzag bed(RZB)(without liquid distributor).

F因子对两种折流式超重力旋转床每米理论板数的影响见图10。由图10可见,折流式超重力旋转床的每米理论板数为45~60,新型折流式超重力旋转床的每米理论板数为25~35,与折流式超重力旋转床相比, 新型折流式超重力旋转床的每米理论板数降低约40%。由于新型折流式超重力旋转床采用气液错流传质方式,相对于折流式超重力旋转床缩短了液相的停留时间,使气液接触的时间变短,故气液传质效率较折流式超重力旋转床有所降低。

图10 F因子对两种折流式超重力旋转床每米理论板数的影响(无液体分布器)Fig.10 Effects of F-factor on the NT/(ro-ri)s of nRZB and RZB(without liquid distributor).

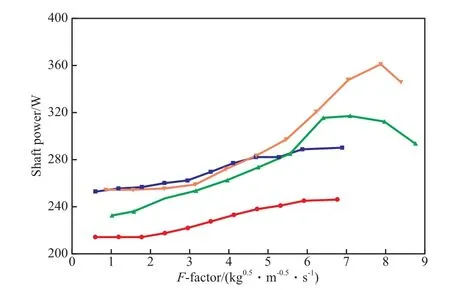

F因子对两种折流式超重力旋转床轴功率的影响见图11。由图11可见,在相同转速和F因子的条件下,新型折流式超重力旋转床的轴功率要比折流式超重力旋转床的低10%~30%。由于新型折流式超重力旋转床同心圈的特殊结构设计,使大部分液体不经减速而直接沿径向被甩出,所以能显著降低液相动能损失,进而降低转子旋转时的功率,这对节能具有重要意义。

图11 F因子对两种折流式超重力旋转床轴功率的影响(无液体分布器)Fig.11 Effects of F-factor on the shaft powers of nRZB and RZB(without liquid distributor).

3 结论

1)新型折流式超重力旋转床的Δp随F因子和转子转速的增大而增大;在转子转速低于600 r/min时,每米理论板数随F因子的变化不明显;在转子转速高于600 r/min、F因子为6 kg0.5/(m0.5·s)时,每米理论板数最大,传质效率最高。

2)与有液体分布器时相比,无液体分布器时新型折流式超重力旋转床的传质效果更好;无液体分布器时的Δp比有液体分布器时高20%~30%。

3)新型折流式超重力旋转床在操作通量、压降和轴功率等性能上均明显优于折流式超重力旋转床,但传质效率还需通过结构优化而提高。

符 号 说 明

F 气相动能因子,kg0.5/(m0.5·s)

hg气孔区轴向高度,m

NT理论塔板数

NT/(ro-ri) 每米理论板数,块/m

Δp 压降,Pa

QG气体体积流量,m3/h

ri转子内缘半径,m

ro转子外缘半径,m

ρG气体密度,m3/kg

φ 开孔率

[1] Imperial Chemical Industries PLC. Mass Transfer Apparatus and Process:US,4400275[P]. 1983-08-23.

[2] Ramshaw C. Higee Distillations:An Example of Process Intensification[J]. Chem Eng,1983,389:13 - 14.

[3] 徐之超,俞云良,计建炳. 折流式超重力场旋转床及其在精馏中的应用[J]. 石油化工,2005,34(8):778 - 781.

[4] 师彬. 超重力法吸收模拟工业废气中CO2和SO2的研究[D].北京:北京化工大学,2010.

[5] 曹会博. 超重力旋转床脱除伴生气中的硫化氢的实验研究[D]. 北京:北京化工大学,2009.

[6] 毋伟,张新军,陈建峰,等. 超重力法纳米氧化锌的制备及其应用[J]. 北京化工大学学报,2005,32(2):25 - 28.

[7] 胡显平,田东磊,邓先和. 超重力旋转床微米级粉尘脱除实验研究[J]. 现代化工,2009,29(12):69 - 73.

[8] 喻华兵,刘有智. 超重力技术在工业废水处理中的应用研究[J]. 科学技术与工程,2010,10(19):4869 - 4872.

[9] 浙江工业大学. 折流式超重力场旋转床装置:中国,01134321.4[P]. 2003-05-07.

[10] Zhejiang University of Technology.Equipment of Multi-Rotors Zigzag High-Gravity Rotating Beds:US,7344126[P]. 2008-03-18.

[11] 隋立堂,徐之超,俞云良,等. 折流式超重力旋转床转子结构对气相压降的影响[J]. 高校化学工程学报,2008,22(1):28 - 33.

[12] 王广全,徐之超,俞云良,等. 折流式旋转床的流体力学与传质性能研究[J]. 现代化工,2008,28(1):21 - 24.

[13] 王广全,徐之超,俞云良,等. 新型气液接触设备——折流式超重力旋转床[C]//中国工程院化工·冶金与材料工程学部第六届学术会议.济南:中国工程院化工·冶金与材料工程学部委员会,2007:234 - 240.

[14] Wang Guangquan,Xu Zhichao,Ji Jianbing. Progress on Higee Distillation:Introduction to a New Device and Its Industrial Applications[J]. Chem Eng Res Des,2011,89(8):1434 - 1442.

[15] 童政富,李肖华,李育敏,等. 喷射式超重力旋转床的流体力学与传质性能的研究[J]. 石油化工,2010,39(3):275 - 279.