纳米粒子射流微量润滑磨削性能评价*

2013-10-24李长河

王 胜 李长河 张 强

(青岛理工大学机械工程学院,山东青岛 266033)

为了获得高的加工质量和表面精度,磨削加工被广泛应用于机械加工中[1]。但磨削加工去除单位体积材料所消耗的能量远大于其他切削加工方法,在磨削区产生大量的热[2],这些热传散在切屑、刀具和工件上。磨削热效应对工件表面质量和使用性能影响极大[3]。于是浇注式冷却润滑技术被应用于磨削加工,它具有较好的冷却效果。但随着当今社会对环境的要求,大量使用的磨削液必须经过处理才能排到环境中去,费用较高[4]。人们急于寻找一种环保廉价的冷却润滑方案,而不采用磨削液的干式磨削和采用微量润滑油的微量润滑磨削(MQL)开始进入人们的视野。但干式磨削加工的产品表面质量较差,只适用于粗加工,并且对刀具磨损严重,加工成本高。而微量润滑冷却是介于干加工和传统湿加工之间的一种全新冷却润滑方式[5]。

所谓微量润滑加工(MQL)就是采用具有一定压力的压缩空气与微量的润滑油液混合,雾化后送入磨削加工区的冷却润滑方式,其中压缩空气能够起到冷却和排屑的作用,而润滑油会粘附到工件的表面生成摩擦油膜达到润滑的效果[6]。微量润滑加工模式能够最大限度地降低磨削液的使用,从而有效减小磨削液对环境的影响,是一种无污染、环境友好的绿色制造技术[7]。采用微量润滑技术对工件进行磨削加工,工件表面存在着表面烧伤,工件的加工质量和砂轮寿命比传统浇注式磨削明显降低[8-9]。这说明微量润滑技术冷却效果不足,还需要进一步改进。

由固体强化换热理论可知,固体的导热系数大于液体,液体的导热系数大于气体[10]。基于此,国内外有关学者提出将固体纳米粒子加入润滑油中,改善微量润滑加工换热不足的缺陷,该方法被称为纳米粒子射流微量润滑。经研究表明该种方法不但起到了良好的冷却效果,而且纳米粒子在磨削区的摩擦、变形、碰撞和挤压也提高了砂轮/工件界面的润滑效果。本文主要从摩擦系数、比磨削能和G比率(去除材料体积与砂轮磨损体积之比)的角度对纳米粒子射流微量润滑磨削性能进行评价,对有关的平面磨削实验进行分析,并做一总结。

1 纳米流体的制备

纳米流体的制备是纳米粒子射流微量润滑磨削的前提,采用高质量的纳米流体能够获得良好的冷却润滑效果。纳米流体的制备方法可分为两种:单步法和两步法[13]。

1.1 单步法

单步法制备纳米流体是指在制备纳米粒子的同时,将颗粒分散到基液中。纳米粒子和纳米流体的制备同时完成,省去了纳米粒子收集和存放等环节,可以有效地避免金属纳米粒子在空气中发生的氧化反应。因此,单步法特别适合于制备悬浮有高导热系数金属纳米粒子的纳米流体(如Cu、Al等)。

一些气相合成纳米颗粒的方法,如低压气体蒸发法、流动油面上的真空蒸发沉积法、溅射法、通电加热蒸发法、活性氢—熔融金属反应法和激光诱导化学气相沉积法等,只要改变原有的收集器,用盛有基液的容器代替,即可直接制备纳米流体。

1.2 两步法

两步法制备纳米流体是指先制备纳米粒子,后将颗粒分散到基液中获得纳米流体。两步法制备纳米流体的方法程序简单、方便,几乎适用于所有种类的纳米流体的制备,可制备单步法难以得到的以一些高蒸气压的液体作为基液的纳米流体。随着纳米材料技术的发展,可以在市场上购买到不同材料的纳米颗粒粉体,使得两步法成为比较通用的纳米流体制备方法。图1为用于配制纳米流体的ZrO2纳米粉体和基油,所说的纳米粒子是指三维尺寸中至少有一维尺寸小于100 nm的超细微小固体颗粒,采用的基油为生物可降解的油液[7]。

两步法制备纳米流体流程图如图2所示。将一定比例的金属或金属氧化物纳米粒子添加到基液中,形成纳米粒子悬浮液,然后根据基液的种类和理化属性,添加相应的表面分散剂并辅以超声波振动,以获得悬浮稳定的纳米流体。

2 评价方法

对于磨削加工的性能评价方法很多,如摩擦系数、比磨削能、G比率等,这些参数也可作为纳米粒子射流微量润滑磨削性能评价的标准。

2.1 摩擦系数(μ)

摩擦系数在磨削加工中定义为切向磨削力Ft与法向磨削力Fn之比。其计算公式为

在磨削加工中摩擦系数μ的经验值为0.2~0.7[14]。摩擦系数的大小说明了砂轮/工件界面的润滑效果的好坏:摩擦系数越小,润滑效果越好;反之,润滑效果越差。在平面磨削实验中还可以通过压电式压力传感器分别测出切向磨削力Ft与法向磨削力Fn,然后通过计算获得所需要的摩擦系数。

2.2 比磨削能(es)

比磨削能定义为去除单位体积的材料所消耗的能量。其计算公式为[15]

式中:P为单位时间内消耗的总能量;Qw为单位时间内去除工件的体积;Ft为切向磨削力;vs为砂轮线速;vw为工件进给速度;ap为磨削深度;b为磨削宽度。

比磨削能的大小也说明了砂轮/工件界面的润滑效果的好坏:在相同的材料和磨削条件下,比磨削能越小,润滑效果越好;反之,润滑效果越差。在平面磨削实验中,测出上述物理量,代入有关的计算公式就可以得到对应的比磨削能。

2.3 G 比率

G比率的定义为去除材料体积Vw与砂轮磨损体积Vs之比。其计算公式为

G比率的大小同样反映了砂轮/工件界面的润滑效果的好坏:在相同的材料和磨削条件下,G比率越大,润滑效果越好;反之,润滑效果越差。同时,高的G比率也说明了砂轮的磨损程度较小,因此,砂轮的寿命也相应的提高[1]。

对于平面磨削砂轮的G比率可表示为[16]

式中:lw为工件磨削长度;b为磨削宽度;bs为砂轮宽度;ds1为原始砂轮外圆直径;ds2为最终砂轮外圆直径;Δh为总磨削深度。

在平面磨削实验中,可以通过测出上述物理量,进而求出所需要的G比率。

3 磨削实验与结果

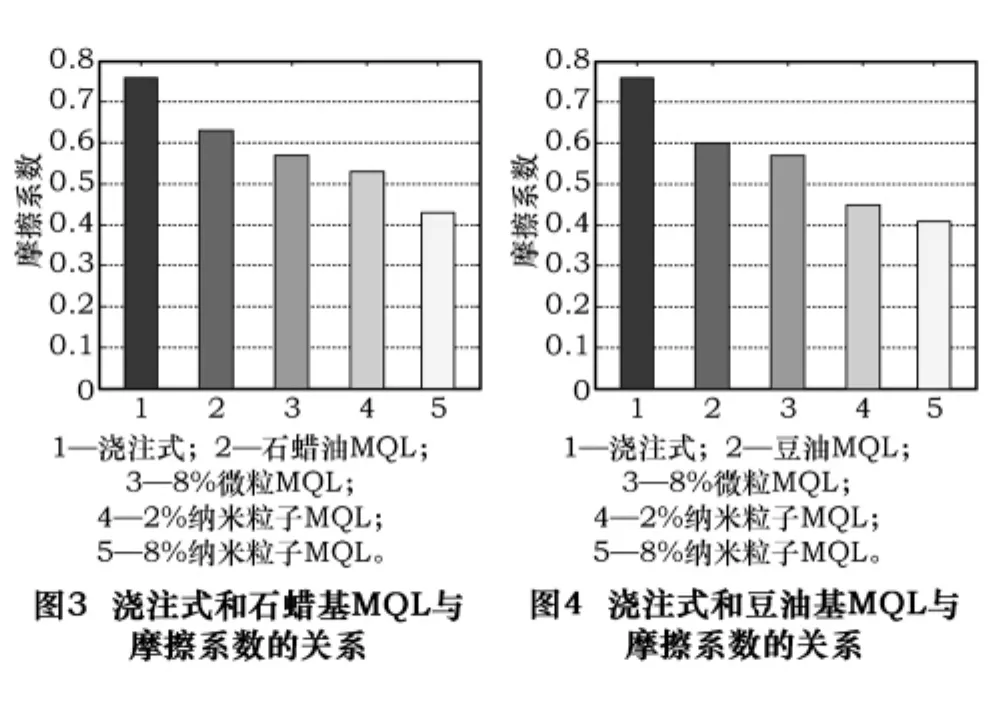

有关学者对EN 24钢进行平面磨削实验[1],采用的平面磨削参数为:砂轮线速30 m/s,工件进给速度0.1 m/s,磨削深度100 μm,砂轮宽度7.2 mm,MQL 设备喷射流量2.5 mL/min;浇注式水基磨削液流量8 450 mL/min。冷却润滑方式采用浇注式、MQL、添加微米级粒子的MQL以及添加不同质量分数纳米级粒子的MQL。微量润滑采用的基油有两种:一种是矿物油(石蜡油);一种为植物油(豆油)。接下来本文将从摩擦系数、比磨削能和G比率3个参数对平面磨削实验进行分析,比较不同冷却润滑条件下平面磨削性能。

3.1 摩擦系数

通过平面磨削实验,获得了不同冷却润滑条件与摩擦系数的关系,如图3和图4所示。从图中可以看出浇注式冷却润滑条件下,砂轮/工件界面之间的摩擦系数为0.76,与其他几种润滑条件相比,摩擦系数最大,主要原因在于砂轮/工件间高的流体动压力阻碍了磨削液进入磨削区,使得磨削区润滑不足,进而摩擦系数较大[11]。而采用石蜡基MQL和豆油基MQL时摩擦系数分别为0.63和0.60,较浇注式冷却润滑分别减小了17%和21%。这说明采用油基微量润滑后,微量油液对砂轮/工件界面起到了较好的润滑效果。

分别在石蜡油和豆油中添加质量分数为8%的微米级粒子,可以发现摩擦系数有一定程度上的减小。而在上述基油中添加质量分数为2%的纳米粒子后,摩擦系数较添加微米级粒子进一步减小,当纳米粒子的质量分数为8%时,两种基油MQL润滑对应的摩擦系数分别为0.43和0.41,较不添加纳米粒子的石蜡基MQL和豆油基MQL摩擦系数分别减小了31%和32%,这主要是因为基油中的纳米粒子在高磨削区压力作用下发生塑性变形,与基油一起在砂轮/工件界面上形成了摩擦油膜[12],提高了砂轮/工件间的润滑效果,从而减小了摩擦系数。

值得注意的是:在质量分数相同的状况下,添加纳米粒子要比添加微米级粒子润滑效果要好;在一定范围内,纳米粒子的添加的质量分数越大,砂轮/工件间的润滑效果越好。

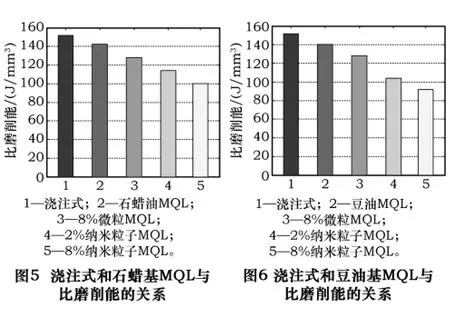

3.2 比磨削能

平面磨削实验获得的不同冷却润滑条件与比磨削能的关系如图5和图6所示。从图中可以直观地看出在浇注式冷却润滑条件下,平面磨削加工的比磨削能最大且为152 J/mm3,采用石蜡油MQL和豆油MQL,比磨削能有不同程度的降低,较浇注式分别降低了6%和8%。

在上述基油中,添加质量分数为8%的微米级粒子、质量分数为2%的纳米粒子和质量分数为8%的纳米粒子进行MQL磨削实验,对应的比磨削能较浇注式有明显的降低,其中,添加质量分数为8%的纳米粒子的MQL磨削对应的比磨削能最低。较浇注式、纯基油MQL、添加质量分数为8%的微米级粒子MQL,在石蜡油中添加质量分数为8%的纳米粒子MQL对应的比磨削能依次降低34%、29%、22%;而在豆油中添加质量分数为8%的纳米粒子MQL对应的比磨削能依次降低38%、33%、26%。

浇注式冷却润滑对应的比磨削能较大的原因在于磨削区高的流体动压力阻碍了水基磨削液进入磨削区,导致砂轮/工件界面润滑不充分,使得磨削力较大,进而消耗的能量较多;而添加纳米粒子的MQL,在微量润滑设备的射流作用和磨削区的毛细管网的渗透作用下,纳米粒子很好地进入磨削区,使得砂轮/工件界面得到了充分的润滑,减小了磨削力,进而使得磨削加工消耗的能量降低。

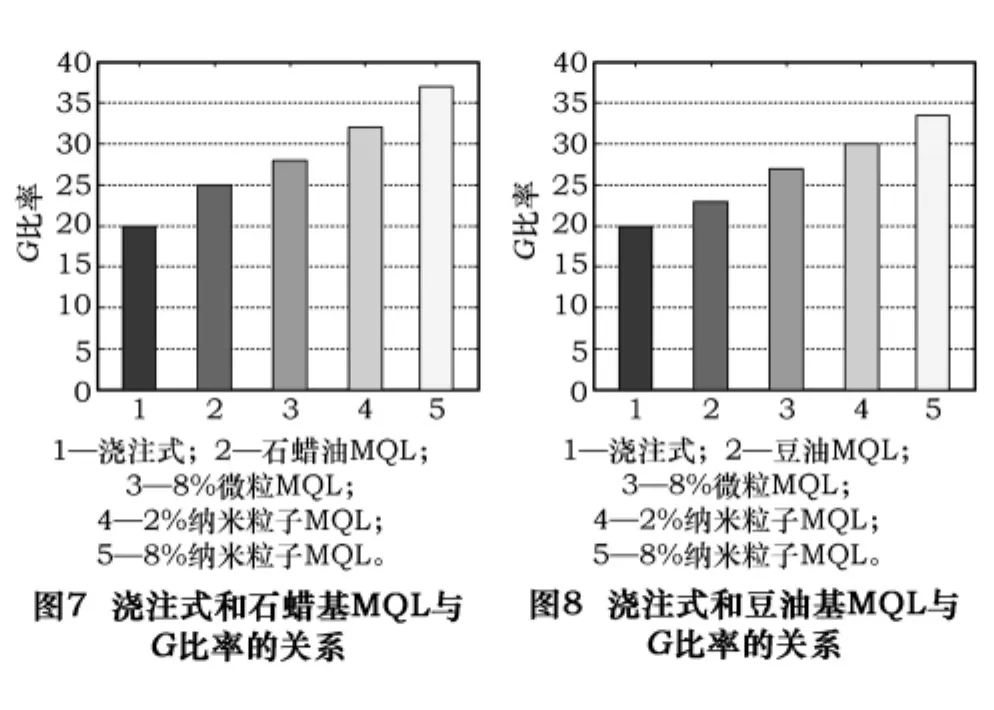

3.3 G 比率

平面磨削实验获得的不同冷却润滑条件与G比率的关系如图7和图8所示。从图中可以看出浇注式冷却润滑对应的G比率最小,为20;而添加纳米粒子的MQL对应的G比率最大。较浇注式、纯基油MQL、添加质量分数为8%的微米级粒子MQL,在石蜡油中添加质量分数为8%的纳米粒子MQL对应的G比率依次提高85%、48%、32%;而在豆油中添加质量分数为8%的纳米粒子MQL对应的G比率依次提高70%、48%、26%。

添加纳米粒子后,G比率提高的原因在于喷射到磨削区的纳米粒子与基油一道在砂轮的磨粒上和工件的表面形成了摩擦油膜,该油膜具有减摩抗磨特性,从而减少了砂轮磨粒的磨损,提高了砂轮寿命,进而也提高了G比率。

4 结语

在微量基油中添加具有一定质量分数的纳米粒子,采用微量润滑进行平面磨削加工,纳米粒子和基油在砂轮/工件间形成具有一定减摩抗磨特性的摩擦油膜,减少了界面间的摩擦,改善了砂轮和工件表面的润滑特性,降低了磨削力,进而降低了摩擦系数和比磨削能,提高了G比率。值得注意的是在一定范围内随着纳米粒子的质量分数的提高,润滑效果也越来越好,纳米粒子的添加量对应不同的工况必定存在最优值,因此,需要做进一步的探究。随着对纳米粒子射流微量润滑磨削的进一步研究,它有望被应用于工业生产中。

[1]Kalita P,Malshe A P,Kumar S A,et al.,Study of specific energy and friction coefficient in minimum quantity lubrication grinding using oilbased nanolubricants[J].Journal of Manufacturing Processes,2012,14(2):160-166.

[2]Xu Xipeng,Malkin S.Comparison of methods to measure grinding temperatures[J].Journal of Manufacturing Science and Engineering,2001,123(2):191-195.

[3]李伯民,赵波.现代磨削技术[M].北京:机械工业出版社,2003.

[4]Heinemann R,Hinduja S,Barrow G,et al.Effect of MQL on the tool life of small twist drills in deep- hole drilling[J].International Journal of Machine Tools and Manufacture,2006,46(1):1-6.

[5]裴宏杰,张春燕,林立峰,等.MQL的微量冷却润滑系统[J].中国制造业信息化,2007,36(19):136-142.

[6]横田秀雄.MQL切削的现状和发展[J].吴敏镜,译.航空精密制造技术,2004,40(1):24-26.

[7]刘占瑞.纳米粒子射流微量润滑磨削表面完整性评价[D].青岛:青岛理工大学,2011.

[8]Sadeghi M H,Haddad M J,Tawakoli T,et al.Minimal quantity lubrication- MQL in grinding of Ti– 6Al– 4V titanium alloy[J].Int.J.Adv.Manuf.Technol.,2009,44(5/6):487-500.

[9]Weinert K,Inasaki I,Sutherland J W,et al.Dry machining and minimum quantity lubrication[J].Annals of the CIRP,2004,53(2):323-349.

[10]姚仲鹏,王瑞君.传热学[M].北京:北京理工大学出版社,2003.

[11]Li CH,Hou YL,Xiu SC,et al.Application of lubrication theory to near- dry- green grinding—feasibility analysis[J].Adv Mater Res,2008,135(4):44-46.

[12]Kalita P,Malshe A P,Kumar S A,et al.Study of specific energy and friction coefficient in minimum quantity lubrication grinding using oilbased nanolubricants[J].Journal of Manufacturing Processes,2012,14(2):160-166.

[13]宣益民,李强.纳米流体能量传递理论与应用[M].北京:科学出版社,2010.

[14]Marinescu LD,Rowe WB,Dimitrov B,et al.Tribology of abrasive machining processes[M].New York:William Andrew,Inc,2004.

[15]任敬心,华定安.磨削原理[M].北京:电子工业出版社,2011.

[16]刘占瑞,李长河.纳米氧化锆陶瓷精密磨削温度场建模及有限元仿真[J].制造技术与机床,2010(9):20-25.