空压机变频改造节能效果分析

2013-10-23闫光启杨勇伟王立万朋潘世全王琳琳栗克高国防

闫光启,杨勇伟,王立,万朋,潘世全,王琳琳,栗克,高国防

工、矿企业在选择空压机时,为了保证在任何情况下都能使生产正常进行,空压机一般按工厂最大负荷再加10%~20%余量设计,因此,实际安装的空压机,其额定供气能力要比最大的用气量大10%~20%左右。而在实际生产过程中,工厂的实际需求存在季节性及时间性的波动,会导致用气量波动较大,绝大多数情况下只能用到额定供气量的50%~60%,甚至更低。这一普遍现象造成了电能的严重浪费,所以空压机多数时间并非满载运行,具有很大的节能空间。

为了减少电能浪费,同时保持供气量与用气量的平衡,不论是活塞式,还是螺杆式压缩机,比较常用的控制方式是在其中设置加、卸载机构。加载时,空压机向储气罐提供压缩气体;卸载时,空压机不向储气罐提供压缩气体,处于“空转”状态。之所以空转而不进入停止状态,是因为空气压缩机的空载启动电流大约是额定电流的3~5倍(空气压缩机电动机一般为星/三角启动方式),避免了带载启动时强大的电流冲击和机械冲击,以及对电网中其他用电设备的冲击,同时也会缩短空气压缩机的使用寿命。

加、卸载过程是交替进行的,加载期间,储气罐压力在上升,卸载期间,储气罐压力在下降,总体上储气罐的压力曲线是“锯齿”状。为了保证生产正常进行,其最小压力必须满足一定要求,用Pmin来表示,叫最小压力。在加载过程结束转入卸载状态这一时刻,储气罐压力最大,用Pmax来表示,叫最大压力。一般情况下,Pmax、Pmin之间关系可以用下式来表示:

Pmax=(1+δ)Pmin (1)

δ是一个百分数,其数值大致在15%~30%之间。也就是说,在气压上存在15%~30%的浪费。

缩短加、卸载时间,可以减小δ,但单位时间内的加、卸载次数必然增加,频繁加、卸载的机械冲击将严重缩短设备寿命。同时,频繁加、卸载的过程势必加大电能的消耗。

加、卸载供气控制方式浪费的能量主要包括以下几个方面:

(1)加载时的电能消耗

当储气罐中空气压力达到Pmin后,加、卸载供气控制方式还会使其压力继续上升,直到Pmax。这一过程需要电源继续向压缩机提供能量,是一种能量的损失。

(2)卸载时电能的消耗

当压力达到压力最大值时,空压机通过关闭进气阀使电机处于空转状态的方法来降压卸载。这种调节方法造成很大的能量浪费。据测算,空压机卸载时的能耗约占空压机满载运行时的10%~35%。很明显,在加载、卸载供气控制方式下,空压机电机存在很大的节能空间。

加、卸载供气控制模式下的运行曲线,如图1所示。

(3)频繁地开/关放气阀,会加速进气阀的磨损,使放气阀寿命大大缩短,增加维修量和维修成本。

随着电力电子技术的发展,目前最佳解决方案是对空气压缩机实行变频调速节能控制。

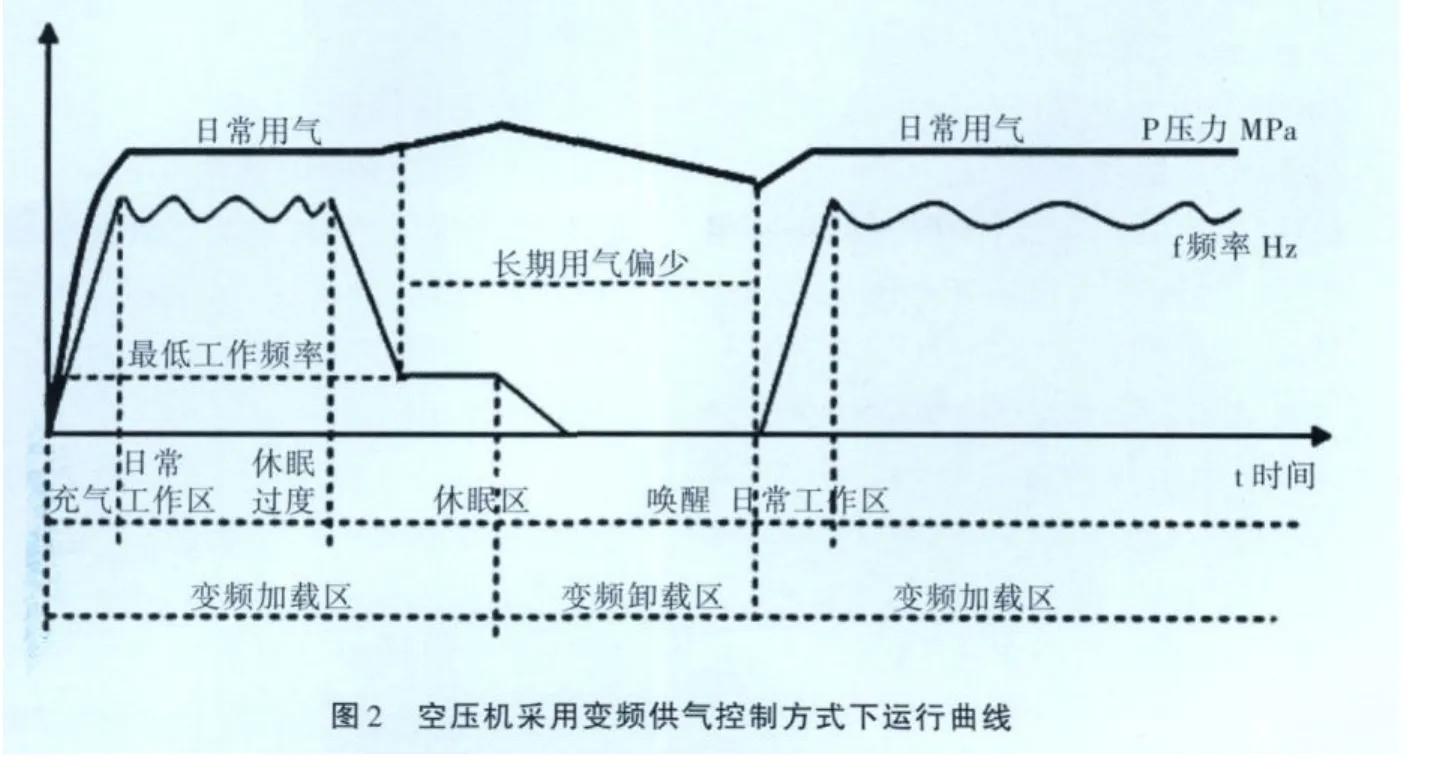

采用变频凋速控制时,就是把管网压力作为控制对象,通过检测储气罐压力,实现系统的压力闭环控制,自动调节空气压缩机的转速和空气压缩机的运转台数。改造后的空气压缩机都由变频器来启动,实现带载软启动和软停机的工作方式,避免了启动冲击电流和启动给空气压缩机带来的机械冲击,实现了供气量的连续调节,保证了总管压力稳定。

变频器控制模式下的运行曲线,如图2所示。

应用示例1:

某企业的空压机电机参数如下:功率为160kW,转速为1480r/min,额定电流294A,功率因数为0.89。采用传统的加、卸载供气控制方式,正常生产时,压力需维持在0.60~0.72MPa范围内,空压机进气阀门开关都呈现一定的规律性,即阀门打开加载时间约为125s,关闭卸载时间约为90s(即加载时间占总时间的58%,卸载时间约占42%);加载时电机电流大约为256A,关闭阀门电机电流约为102A。

采用变频恒压控制以后,正常生产时,管网压力保持在0.60±0.02MPa这样一个相对稳定的值,变频器显示36Hz,电机电流维持在193A左右,上下波动很小。如此,年节约电能约为278.9×103kWh。按照目前平均工业电价0.615元/kWh计算,每年可节省生产成本约17.2万元。

应用示例2:

某企业的空压机电机参数如下:功率为75kW,转速为1480r/min,额定电流139A,功率因数为0.86。采用传统的加、卸载供气控制方式,正常生产时,压力需维持在0.56~0.68MPa范围内,空压机进气阀门开关都呈现一定的规律性,即阀门打开加载时间约为95s,关闭卸载时间约为160s(即加载时间占总时间的40.6%,卸载时间约占59.4%);加载时电机电流大约为128A,关闭阀门电机电流约为50A。

采用变频恒压控制以后,正常生产时,管网压力保持在0.56±0.03MPa这样一个相对稳定的值,变频器显示30~40Hz,电机电流维持在97A左右,基本上没有卸载时间。如此,年节约电能约为98.65×103kWh。按照目前平均工业电价0.615元/kWh计算,每年可节省生产成本约6.1万元。

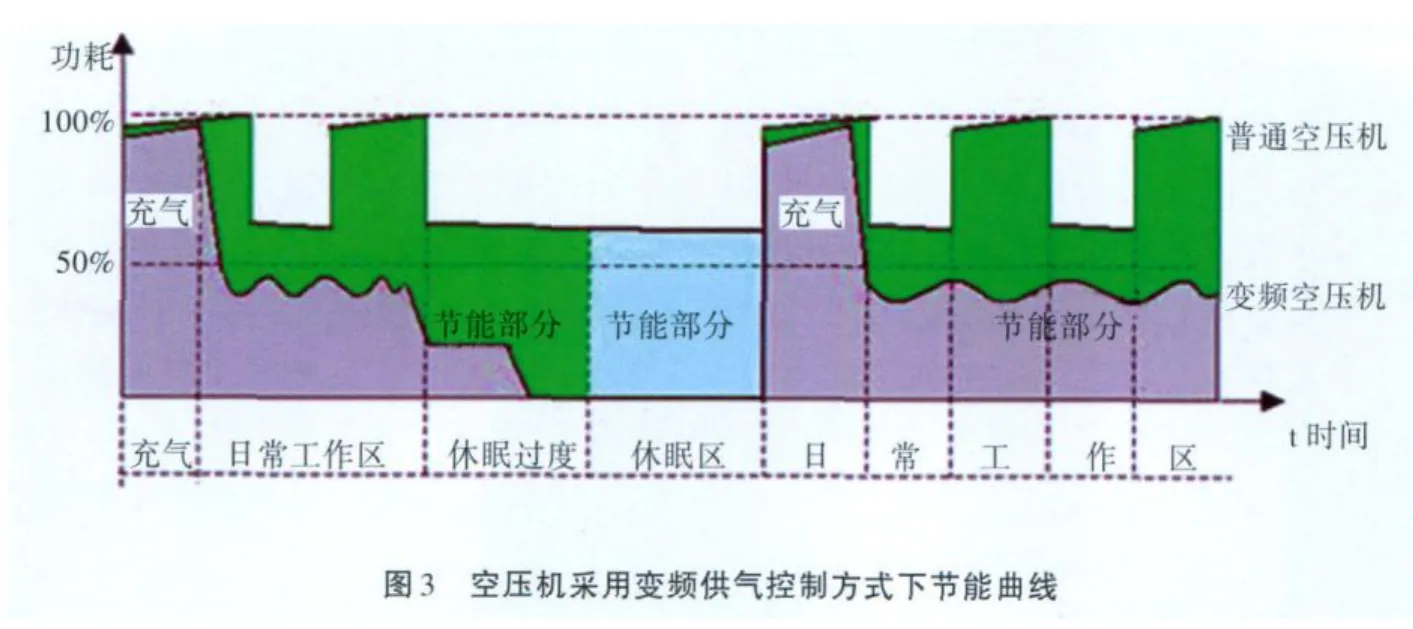

变频器控制模式和加、卸载供气控制模式下的节能运行曲线如图3所示。

图3中各部分曲线简要说明:

灰色:变频空压机功耗曲线;

绿色:节能部分A,变频空压机比普通空压机节省的能量;

浅蓝色:节能部分B,变频空压机可能节省的能量。B为当变频空压机已进入空久停机休眠阶段,而普通空压机没有进入休眠时,变频空压机节省的能量。如果变频空压机也没有进入休眠,则B=0。

刚启动或休眠后启动时,普通空压机和变频空压机均运行在额定功率附近,因此变频空压机可以保证充气的快速性。

空压机采用变频改造后系统的特点:

(1)空气压力幅值变化小,实际测量后,在使用变频运行时,其压力变化幅值大约为±0.03MPa。供气质量好,生产效率高。

(2)平均降低噪音3~7dB(A),改善了工作环境。

(3)操作简便。

(4)采用变频调速后,在空气压缩机低转速运行时,润滑油耗量也就变小,即所谓“低转速,低润滑”,全年可节约空气压缩机润滑油20%~35%左右。

(5)由于转速降低,机械磨损减小,可延长设备的使用寿命。

(6)提高运行可靠性。原电控系统与改造后的变频控制系统可互为备用,提高了运行可靠性,同时各项保护措施更加完善。

(7)根据水泥企业空压机站管理和运行方式的特点,为了节约资金,建议在每个空压机站内改造两台空压机为变频器控制方式,就可以满足生产的需求。

空压机采用变频系统改造中应注意:

(1)电动机的散热问题,电动机经过变频器变频后,转速降低,其电机风扇的散热效果也要降低。

(2)空压机的润滑问题,空压机的转速越低,润滑油的耗量也就越小,其润滑效果越差。要注意加强设备巡视工作。

(3)系统压力设定问题,在满足生产工艺的要求下,压力设定越低越好,因为空压机的排气压力越高,所需的电机轴功率越大,电机耗电也就越多。

(4)转速过低,会使压缩机的工作稳定性变差、机械性能变差,因此,将变频器运行频率下限设定为30Hz。

水泥企业的用电费用约占水泥成本的1/3,所以做好电动机运行的节能工作至关重要。为了节约资金,每个站可配套1~2台控制的空压机分别投入运行。对于新建的空压机站,可根据变频技术改造的空压机系统经验,按照最合适的计算系数选取空压机配套能力。这样既有利于降低整个配电系统的电力损耗,还可以挖掘配电系统的供电能力,减少电费开支。与此同时,还可降低企业隐性的浪费。

企业向内控制成本节约1%,远胜于市场销售业绩增加10%。

[1]张燕宾.变频调速应用实践[M].北京:机械工业出版社,2000.

[2]深圳市蓝海华腾技术有限公司.空压机节能变频器使用说明书[R].■