2000t/d干法窑生产G级高抗硫油井水泥

2013-10-23才世杰

才世杰

1 前言

河南省同力水泥股份有限公司拥有一条2000t/d新型干法生产线,该生产线作为我国早期开发的新型干法生产线已明显落后于现在的大型新型干法生产线,为此,公司决定走差异化可持续的发展道路,充分发挥规模小、窑易于操控、可以灵活转变的优势,用该生产线生产油井水泥。

2 油井水泥熟料与普通水泥熟料的区别

2.1 生料制备

(1)由于油井生料所需要的铁粉和砂岩量较生产普通生料时大得多,而现用的铁粉秤和砂岩秤能力有限,所以生料磨产量因两台秤的影响而下降。

(2)生料细度偏粗,对窑系统影响较大。生产油井水泥生料过程中曾出现生料磨选粉机撒料盘磨损漏料,导致生料细度一度超过了28%。生料颗粒变粗后分解率下降、fCaO含量超标,过粗的生料颗粒形成“蛋核”,导致窑内“结蛋”。

2.2 煤粉制备

(1)生产过程中,转子秤、粉研秤间隙调整不合适,导致头、尾秤下煤不稳,有蹿煤现象,炉温波动严重。

(2)由于出磨风温偏低,冬季生产时煤粉仓锥体部位结露、煤粉粘结,进一步导致头尾煤下煤不稳。

以上情况在生产普通水泥熟料时问题还不很突出,但对于烧结范围较窄的油井熟料来讲却是致命的。

2.3 熟料煅烧

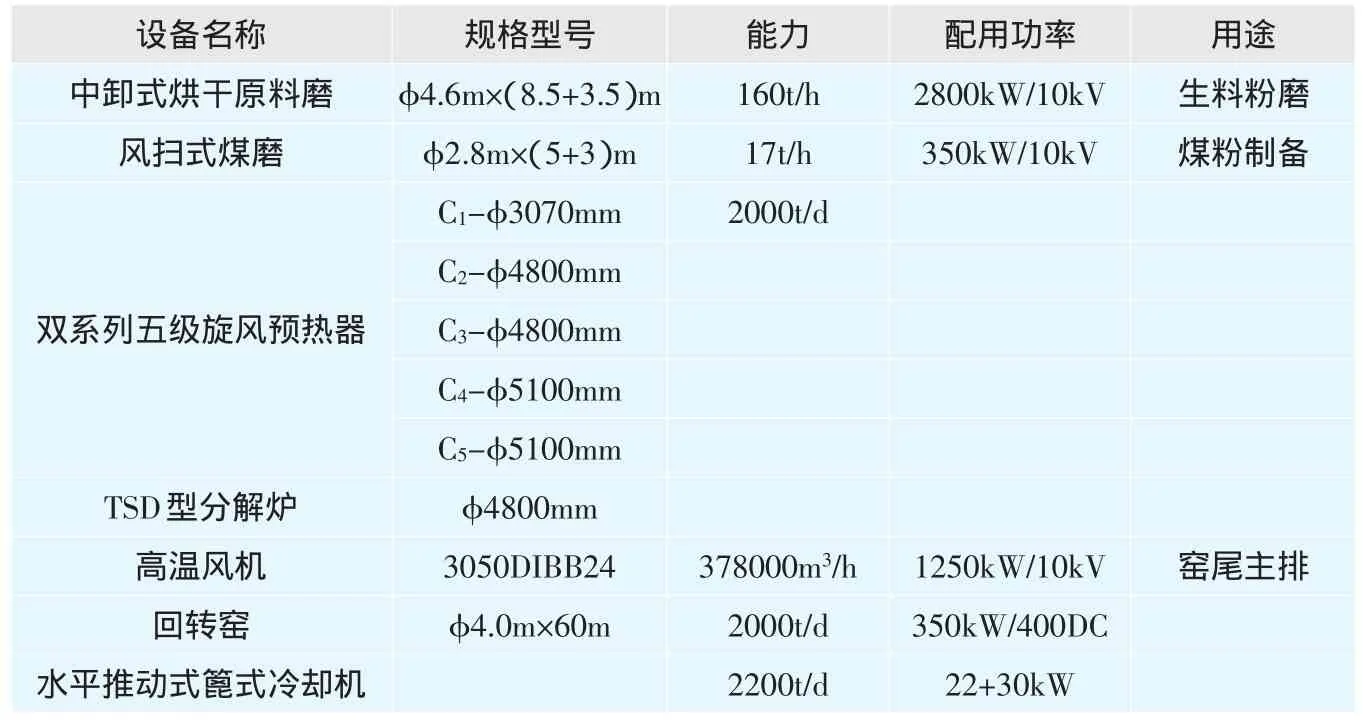

烧成系统主机设备见表1。

(1)烧结范围较窄,预热器易堵塞,预热炉炉壁易烧损。

表1 主机设备参数表

由于油井水泥熟料采用的是高饱和比、中硅率、低铝氧率的配料方案,因此,油井水泥熟料AM低,Fe2O3含量较高,液相出现较早,每当C4AB下料管温度达到820℃以上时,极易发生堵塞和塌料现象,造成窑内跑生料。而预燃炉内因瞬时没有生料,进一步造成预燃炉温度过高,炉内颜色雪白刺眼,炉壁经常烧坏。

(2)窑内填充率大和入窑物料波动大,造成回转窑易结“大蛋”。

生产油井水泥熟料的过程中,有时候窑速偏低,油井水泥熟料液相量较大、粘度小,如果窑速低,则物料堆积,翻滚不灵活;转换期间入窑物料波动较大,KH值从0.84波动到0.96;有时会出现十多个小时窑速都在2.2r/min的情况,在不按比例减少喂料量的情况下,这种操作大大提高了窑内的填充率,增加了“结圈”“结蛋”的可能。

(3)由于液相粘度小、烧结范围窄,物料粘结力下降,不容易挂窑皮,出窑熟料易产生飞砂料,对耐火材料的冲刷力增加,严重影响窑内衬料的使用寿命。

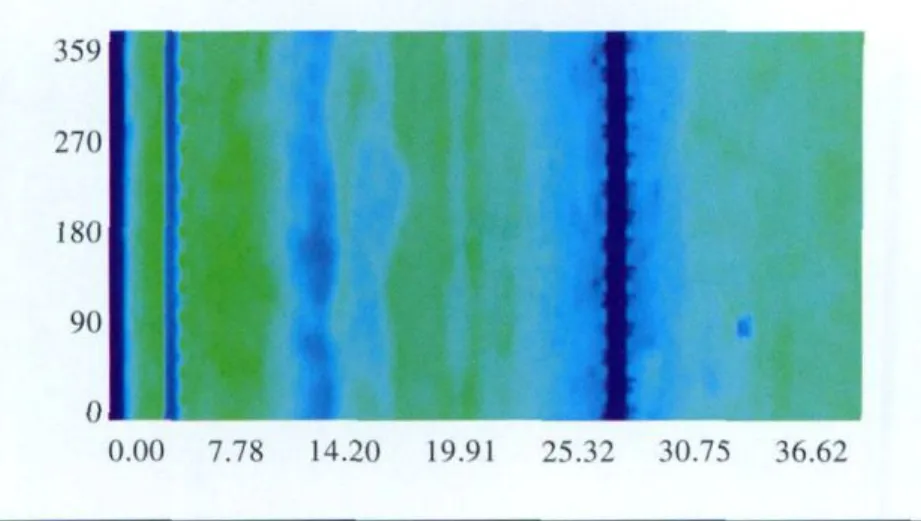

图1和图2是我公司生产普通硅酸盐熟料和G级高抗硫油井水泥熟料时的窑皮温度分布情况对比。

从筒体温度扫描上看,在生产普通熟料时,从窑头到烧成带筒体温度均匀分布在220~280℃左右。过渡带筒体温度在260~320℃左右,且烧成带窑皮长度占窑长的35%。而窑从煅烧普通水泥熟料向煅烧特种水泥熟料转产期间,容易出现较大波动。从图2中可以发现,原来16~21m处的主窑皮全部垮掉,致使筒体温度偏高,威胁到窑衬的使用寿命。掉窑皮时篦冷机一二段、锤破和斜车电流异常偏高,大块窑皮能使锤破机堵塞跳停,造成停窑的事故。

(4)窑操作员有时会加大头煤的用量,当头煤用量过大时,头尾煤比例失衡,尾煤加不进去,导致分解炉温度更加难以控制,炉温波动带来窑况波动,形成恶性循环。

(5)生产油井水泥熟料的过程中,有时在堵塞或蹿料后,重新投料时操作员认为物料易烧,恢复较快,追求短时间内使窑况恢复到正常状态,调整窑速较快,有时还会发生二次跑生料。

3 解决措施

3.1 针对生料制备、煤磨阶段存在问题所采取的解决办法

(1)更换了大流量的砂岩秤和铁粉秤,满足了生料磨的需求。

(2)在化验室调整配料之前,车间提前对生料磨进行定检,排除设备故障。在生产油井水泥熟料的前两、三天,补加研磨体,保持较高的生料库位。同时,操作员应适当降低生料细度≤14%以下,为变料做好准备。

(3)现场岗位人员应加强巡检力度,保持秤体各负压系统畅通,稳定喂煤量。

(4)转换前利用检修时间对粉研秤柔性分格轮更换耐磨羊毛毡垫,增强锁风效果,解决下煤不稳的情况。

(5)为提高煤磨进口温度,将温度达920℃左右的三次风引入煤磨热风管,使磨机出磨风温达到了60~70℃,降低了出磨煤粉水分,有效防止了煤粉仓结露情况。

3.2 生产油井熟料C4A和C4B锥体堵塞、塌料严重及炉壁经常烧损的原因分析

(1)由于原来设计C4AB下料口的撒料板角度和长度不太合适,挡风比较严重,每当窑尾系统拉风小时,会导致两侧三次风抽不进炉内,反而朝着窑头方向流动,导致C4A和C4B来料被带到三次风管内,堵塞三次风管道,影响炉内热工制度。这种情况在生产普通熟料时也会发生。

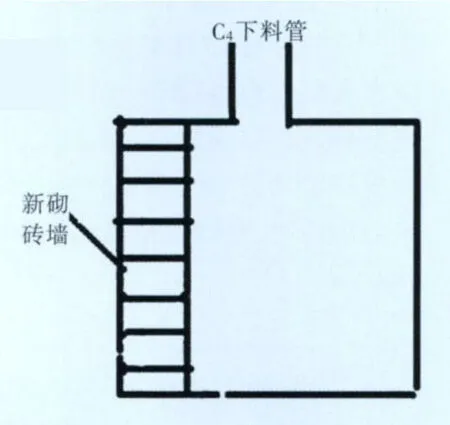

(2)我公司对预分解系统改造时,由于受预热器塔架空间的限制,不得不将C4AB下料管与垂直方向上做成大约θ=40°左右的倾角,且下料管较短仅为2m,如图3所示。由于物料的势能较小,一旦物料稍微粘结,就会造成下料不畅。轻者用空气炮打,造成塌料,重则导致物料在下料管内堆积堵塞。塌落的物料倒流入三次风管内,由此造成三次风管堵塞,因三次风量少造成分解炉内气体流场和煤粉燃烧急剧减弱,系统工况进一步恶化。

图1 生产普通硅酸盐熟料的窑皮温度分布情况

图2 生产G级高抗硫油井水泥熟料时窑皮温度最终的分布情况

(3)由于喂煤、喂料量波动或窑况差时导致煤粉燃烧不充分,使得分解炉温度急剧上升,四级温度随之升高(一般在高于820℃后),再加上油井熟料Fe2O3含量较高,达到了5.0%以上,当系统出现不完全燃烧时,三价铁被CO还原成二价铁量会增大,物料极易在四级提前生成液相,发生堵塞。

3.3 上述问题的解决措施

(1)将原长度为600mm、斜度为35°的撒料板抽出,安装上长约500mm、斜度为55°的撒料板,扩大两侧三次风入预热炉出口面积,如图4所示。在投料初期,通过在四级下料管内插入高压风,帮助物料下料顺畅。

(2)将C4A和C4B的下料口分别向炉侧移动200mm,尽量让C4物料进入预燃炉内,让物料抛撒到炉内。在两个三次风管出口处,炉的径向方向上各自砌一道竖的耐火砖墙(见图5),以减小三次风出口截面积,提高三次风速,保证入炉物料能够充分分散、悬浮,扩大物料换热面积,提高传热效率,从而稳定分解炉工况条件,减少预燃炉塌料的发生。

(3)严格控制C4AB下料管温度不超过800℃。

(4)将高压风管插入C4AB下料管内,破坏高温物料粘结、结拱,确保下料顺畅。

(5)对分解炉出口温度控制操作要求“勤调整,小波动”,尽量在目标控制值的±5℃范围内波动。

(6)维修人员一定要保证C4AB下料管空气炮工作正常。

(7)在生产油井熟料前务必将预热器系统结皮用高压水枪清理一遍,尽量使系统压力恢复到刚检修完的状态,并制定生产油井熟料时的操作参数,四班必须严格执行。

3.4 制定油井熟料生产期间的操作参数

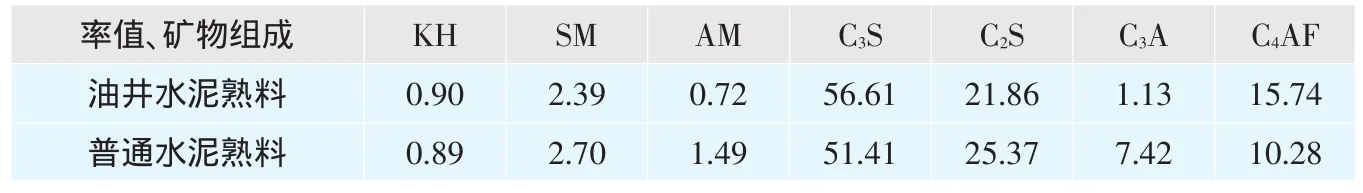

我公司在生产G级高抗硫酸盐型油井水泥熟料时,选择了以下配料方案:KH=0.90±0.01,SM=2.40±0.10,AM=0.75±0.10,C3S≥50% ,C3A≤3%,C4AF+2C3A≤24%。

油井熟料和普通熟料主要参数控制值如表2所示。

3.5 生产油井水泥熟料期间出现飞砂料现象的主要原因

(1)有时为了控制游离钙,将分解炉温度控制得相对较高。如果过分追求更高的分解率,而烧成带受火焰形状限制不可能随意拉长,势必造成窑内过渡带延长,物料在900~1250℃之间停留时间过长。在这个温度下,物料扩散速度很快,又无法形成阿利特,就会造成贝利特和fCaO再结晶,形成粗大结构,降低物料的活性和晶格缺陷活性,这都会阻碍A矿的形成。严重时造成熟料过烧,又有大量的粉粒,即形成“飞砂料”。

图4 改造后的撒料板

图5 三次风管入炉处截面示意

表2 油井熟料和普通熟料控制参数

(2)AM偏低,液相粘度低,表面张力低,使物料粘结成大颗粒的机会下降,从而形成飞砂料。

3.6 上述问题的解决措施

(1)适当降低分解炉以及五级下料管温度;开大三次风闸阀,高温三次风使得尾煤燃烧充分,分解炉炉温稳定。

(2)喷煤管应比正常往外拉,提高二、三次风温,提高烧成带温度。

(3)篦冷机一段要实现厚料层操作。稳定而高的料层厚度有助于提高二次风温,为燃烧创造条件,提高火焰温度。

3.7 生料转变阶段窑皮大范围垮落并出现“结蛋”现象的解决措施

操作中要控制煤粉细度≤8%,生料细度≤14%,尽可能用物料先稳定分解炉出口温度,稳定拉风量,缓慢提高窑速,保证熟料结构致密,结粒细小均匀,严格控制fCaO的含量<1%。

表3 油井水泥熟料与普通硅酸盐水泥熟料化学成分分析,%

表4 油井水泥熟料与普通硅酸盐水泥熟料率值和矿物组成,%

表5 油井水泥熟料与普通硅酸盐水泥熟料的物理、力学性能指标

图6 2010年9月27日9:00油井熟料生产期熟料的XRD图谱

图7 2010年9月27日9:00油井熟料生产期熟料的SEM照片及EDS分析

3.8 选择合适的配料率值和液相量

通过不断摸索,当熟料SM=2.40±0.10、AM=0.75±0.10、KH 在0.91~0.92之间时,不但可以缓解预热器结皮现象,而且窑况会相对稳定,fCaO也好控制。

此外,生产油井水泥熟料的过程中,有时在堵塞或跑生料后,在重新投料时,操作员要有耐心,调整窑速的速度不要过快,避免发生二次蹿生。

4 效果

通过以上改进措施,我公司分别于2010年9月份、2011年9份和2012年3月以及2012年6月份四次成功生产出优质合格的G级高抗硫油井水泥熟料,并且通过改进和优化工艺参数后,在转换成普通熟料时生产也更加稳定。

(1)油井熟料与普通熟料的各物理、化学指标和矿物力学强度对比如表3~5所示。

(2)油井熟料的XRD图谱见图6。

(3)不同熟料的SEM照片及EDS分析。通过对试样进行XRD、SEM等微观分析,其矿物组成与化学分析基本一致。XRD分析显示,各熟料的硅酸盐矿物组成主要是C3S、C2S,中间相矿物主要是C3A、C4AF。四种熟料均有较强的C3S衍射峰,且熟料的C3A衍射峰均很弱。SEM照片显示,油井水泥熟料(图7)煅烧较好,阿利特矿物发育较为均匀,边界清晰,中间相较多,这与配料时设定的SM低、液相量高是一致的。■