液化天然气工厂厂址选择和总图设计要点

2013-10-23秦慧艳刘家洪杨成贵李正才

秦慧艳 刘家洪 余 翔 杨成贵 李正才

中国石油集团工程设计有限责任公司西南分公司,四川 成都 610041

0 前言

液化天然气(LNG)具有清洁环保、价格低廉(相对于LPG、石油产品)及符合国家地方可持续发展战略等特点,因此多应用在天然气管道尚未到达地区的中小城镇城市燃气、工业燃料、城市燃气调峰及事故应急、燃气汽车、特殊气体利用等领域。据不完全统计,截至2013年10月,国内已建LNG工厂30座,规划和在建LNG工厂17座。然而国内LNG有关规范体系不够健全,在此背景下,总结LNG工厂选址和总图设计的工程实践经验显得尤为重要。

1 LNG工厂

LNG工厂将原料天然气增压、脱硫、脱碳、脱水、脱汞、脱重烃等深度处理后,经过液化装置进行-162℃液化,然后常压储存后装车(船)外运。

1.1 LNG工厂一般构成

LNG工厂一般构成见表1。

表1 LNG工厂一般构成

1.2 LNG工厂工艺流程

原料天然气通过工厂截断阀组进入工厂,依次通过压缩机增压、脱硫、脱碳、脱水、脱汞及脱重烃等处理后,进入液化装置进行液化。液化装置产生的LNG产品进入储罐区储存和装车外运。LNG储罐与装车区产生闪蒸气(BOG),经过BOG压缩机增压后可作为燃料气,或再次液化。冷剂储存为液化装置提供开车和运行中补充冷剂,同时回收停车时制冷循环系统中的冷剂。

1.3 与天然气处理厂对比

天然气处理厂仅对原料天然气进行脱硫、脱碳、脱水、脱汞、脱重烃处理,使其达到产品气要求。而LNG工厂不仅需要在天然气处理厂处理的基础上进行深度脱除,而且增加了液化装置、LNG储罐、装车设施、冷剂储存装置和闪蒸汽(BOG)增压装置。

2 LNG工厂选址要点

2.1 国家、地方政策及法规

靠近公路的厂(站),应满足《公路安全保护条例》对易燃易爆设施距离公路边缘100m安全间距的要求和公路建筑控制区的范围要求。

靠近铁路的厂(站),应满足《铁路运输安全保护条例》对易燃易爆设施距离铁路200m安全间距的要求。

应满足地方规划局、国土资源局、环境保护厅和发改委等部门关于LNG厂(站)选址政策法规文件的要求。

2.2 LNG储罐溢流

LNG储罐若发生溢流,溢流到地面的LNG将蒸发。蒸发热量主要来自土壤及周围空气对流的热传导,也来自太阳辐射。LNG蒸发是一个瞬态过程,初始时蒸发率较大,随着土壤的冻结,蒸发率将逐渐减小。

溢流到水面的LNG的蒸发率比溢流到地面的高。由于剧烈的扰动,水面很少出现结冰。扰动的水流可为LNG的沸腾提供近乎稳定的热量,而不像土壤提供的热量会逐渐减小。

溢流出的低温LNG容易引起低温冻伤、麻醉、窒息,并可能引起冷爆炸甚至火灾。

邻近江河、海岸选址,应采取措施防止低温LNG溢流污染水域。

2.3 LNG蒸汽云扩散

LNG最重大的安全问题是蒸汽云的形成以及可能导致的火灾。LNG在大气压下的液化温度为-162℃。当温度低于-112℃时,LNG蒸汽质量比15.6℃下的空气质量重,但随着温度的升高,该气体变得比空气轻。LNG泄露后将大量吸收环境热量,开始剧烈沸腾和蒸发,蒸发气体沿地面形成扩散流层。蒸发气体向环境吸收热量并逐渐扩散的同时,还将周围环境空气冷却到露点以下,形成可见的蒸汽云移动,蒸汽云遇到明火则发生火灾和爆炸。

应尽量将LNG厂址选在人口密度较低的地区,且应采取措施阻止事故状态下形成蒸汽云飘向明火,尤其是厂外火炬区。对于周边情况复杂的LNG工厂,应找专业机构对厂址进行蒸汽云扩散专项评估,以进一步论证选址合理性。

2.4 LNG储罐及火炬区热辐射

2.4.1 LNG储罐热辐射

泄露后的LNG不断汽化,逐渐形成蒸汽云,遇明火则可能引起“池火”,其火焰和热辐射将对周边人员和设施造成危害。

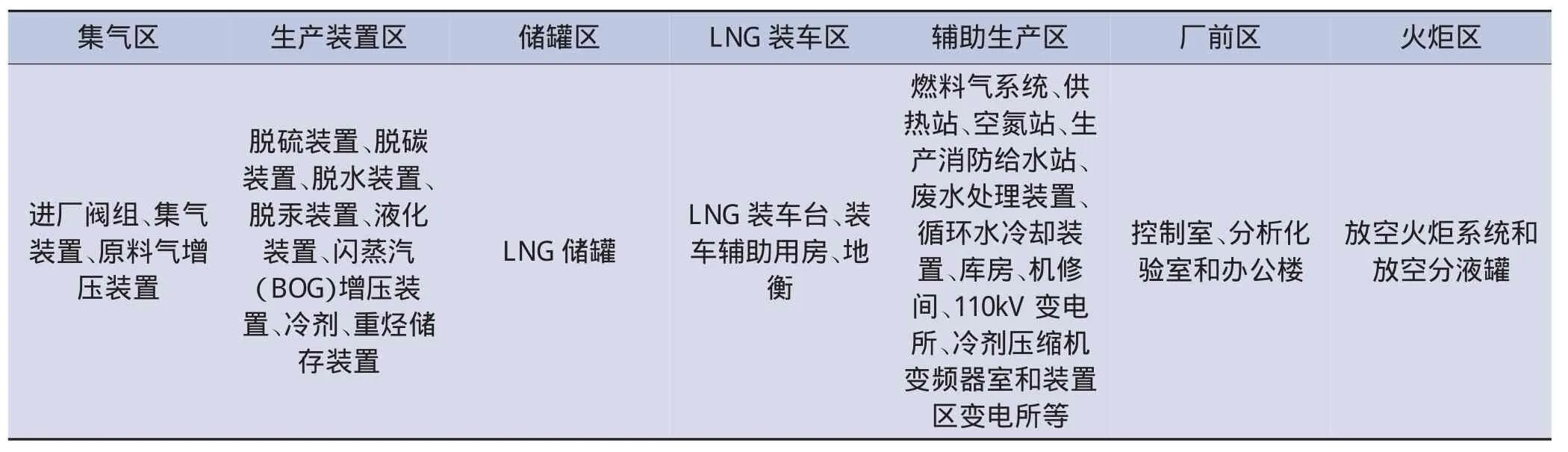

热辐射伤害和破坏标准[1]见表2。

表2 热辐射伤害和破坏标准

根据GB 50183-2004《石油天然气工程防火设计规范》[2]10.2.5条:“对于储存总量大于或等于30 000m3时,储罐周边500m不得有居住区、公共福利设施”;10.3.4条:“热辐射量达4 000W/m2界线以内,不得有50人以上的室外活动场所”“热辐射量达9 000W/m2界线以内,不得有活动场所、学校、医院、监狱、拘留所和居民区等在用建筑物”“热辐射量达30 000W/m2界线以内,不得有即使能耐火且提供热辐射保护的在用构筑物”。因此在选址过程中,应将厂址选在城镇规划区外,避开人口稠密区,减少拆迁工程量。

对于周边情况复杂的LNG工厂,应对储罐热辐射进行专项评估,进一步论证选址合理性。LNG储罐安全间距无法满足的,应通过调整储罐位置、改变储罐类型、降低LNG储存总量或缩小围堰大小等措施来减小安全间距,若还不能满足要求,应考虑拆迁工程量或改变厂址。

2.4.2 火炬区热辐射

由于LNG工厂与常规天然气处理厂比,增设了液化装置、LNG储罐、装车设施、冷剂储存装置和闪蒸气(BOG)增压装置,因此放空量及热辐射量相应增加,选址时不能忽视火炬区,应充分考虑其热辐射范围。

对于LNG储罐区和火炬区热辐射影响范围是否需要征地或隔离,应在选址阶段与建设方、地方相关部门充分沟通。

2.5 LNG槽车运输

选址尚应考虑交通依托情况,应根据LNG工厂规模、储存周期、装车时间等参数,计算LNG槽车交通量,并结合槽车载重评估拟选厂(站)址公路依托情况,判断其能否满足交通运输要求。

3 LNG工厂总图设计使用规范

3.1 国外标准

目前常用的国外LNG工厂总图设计标准主要有美国防火协会标准NFPA 59A-2009《LNG生产、储存和装运》和欧洲标准EN1473-2005《LNG设备-岸上装置设计》。

3.2 国内标准

国内常用LNG工厂总图设计标准是GB 50183-2004《石油天然气工程防火设计规范》第10章《液化天然气站场》、GB/T 20368-2012《液化天然气 (LNG)生产、储存和装运》(等同于美国防火协会标准NFPA 59A-2009)及JTS 165-5-2009《液化天然气码头设计规范》。

3.3 容易混乱使用的国内标准

根据GB 50160-2008《石油化工企业设计防火规范》第2.0.19条、第3.0.1条、第3.0.2条及其对应条文解释,LNG既不属于液化烃[3]、也不属于可燃液体。因此该规范不适用于LNG工厂。

GB 50028-2006《城镇燃气设计规范》仅适用于总储存容积不大于2 000m3的城镇LNG供应站工程设计[4],并不适用于LNG工厂。

故有必要特别指出,将GB 50160-2008《石油化工企业设计防火规范》和GB 50028-2006《城镇燃气设计规范》用于LNG工厂是不够严谨的。

4 LNG工厂总图设计要点

4.1 总平面布置要点

4.1.1 符合工艺流程

根据流程[5],应将关系紧密的设施(如预处理装置、液化装置、储罐区、装车区)相对集中布置,缩短低温管道的长度,降低BOG气量。冷剂储存应靠近液化装置,并考虑运输冷剂车辆装卸和回车场地。闪蒸气(BOG)增压装置应靠近储罐、装车和液化装置。

在满足规范的条件下,应尽量缩短火炬区和储罐区的距离,保证低压气放空。

4.1.2 确定LNG储罐区围堰大小和高度

不同类型LNG储罐的围堰大小及热辐射影响范围不同。目前应用的绝大多数LNG储罐可分为三类:单容罐、双容罐和全容罐。这三种储罐都是双壁储罐,但在事故状态下,三种储罐容纳液体和气体的能力是不同的,总图布置也存在较大差异。

单容罐指单个储罐或者由内罐和外罐组成的储罐,其设计和建造仅需单容罐的内罐满足其储存低温液体所应具备的低温延展性要求。单容罐的内罐是5%~9%镍钢,外罐是普通碳钢。外罐(如需要)主要起固定、保护隔热层以及保持清扫气体压力的作用,而不是用来在内罐漏时容纳低温液体产品。

单容罐应设置围堰,围堰大小应根据LNG储罐液位高度、储罐内液面上的蒸汽压力等参数确定。储罐区围堰的大小和高度关系[6]见图1。

图1 储罐区围堰的大小和高度关系

围堰与储罐内壁的距离为x,围堰顶与最高液位的距离为y,x应大于或等于y加液面上的蒸汽压力的LNG当量压头高度。

单容罐围堰围合的容积应满足LNG储罐破裂后泄露LNG的全部容积。围合面积决定“池火”热辐射量及其安全距离,因此围堰面积越小,安全间距就越小。因此若满足容积要求,围堰高度则会高于常见高度3~6m。为了方便消防操作,围堰相对储罐区外地坪,高度不超过2.2m,因此需要将储罐内地坪降低(常见高度0.8~3.8m)。单容罐围堰热辐射距离需从围堰算起,而不是从储罐壁算起。

双容罐是在设计和建造上使其内罐和外罐都能单独容纳所储存的低温液体产品的双层储罐。双容罐具有耐低温的金属材料或混凝土的外罐。为尽可能缩小所泄漏罐内液体的积聚范围,外罐与内罐之间的距离不应超过6m。在正常工况下,低温液体产品盛装在内罐中。当内罐发生液体泄漏时,外罐可用来容纳这些泄漏出的低温液态产品,但不能用来容纳因液体泄漏而产生的蒸发气。

全容罐[6]是在设计和建造上使其内罐和外罐都能单独容纳所储存的低温液体产品的双层储罐,其外罐或外壁与内罐之间的距离应在1~2m之间。全容罐的结构采用5%~9%镍钢内罐、5%~9%镍钢或混凝土外罐和顶盖。在正常情况下,内罐盛装低温液体产品。外罐顶由外罐支撑,外罐既能够容纳低温液体产品,也能够有控制地排放因液体泄漏而产生的蒸发气。

双容罐和全容罐无需再设置围堰,热辐射距离从储罐壁算起,相应热辐射量及其安全间距成倍减小。

4.1.3 满足安全间距要求

LNG、冷剂的火灾危险性为甲A类,在规范执行中应特别注意安全间距。

参照NFPA 59A-2009中提供的 “LNG火灾辐射模型”,结合LNG储罐区围堰大小,可计算出围堰至室外活动场所、建(构)筑物的隔热距离。

GB 50183第5.3.2条规定 “储罐组消防车道与防火堤的外坡脚线之间的距离不小于3m,储罐中心与最近的消防车道之间的距离不应大于80m”,在总平面布置中应特别注意。

4.1.4 充分考虑噪声因素

厂内原料气压缩机、冷剂压缩机、BOG压缩机、空氮站、循环水冷却装置和装车区均为噪声源,在总平面布置时,应尽量将以上设施靠近厂区边缘布置,并远离人员集中办公区。

4.1.5 合理布置装车区

装车区应独立成区布置在工厂边缘,并设置围栏。LNG槽车转弯半径18m,转弯半径较大,规划装车路线很重要。装车区的布置形式有环入式装车和倒入式装车。

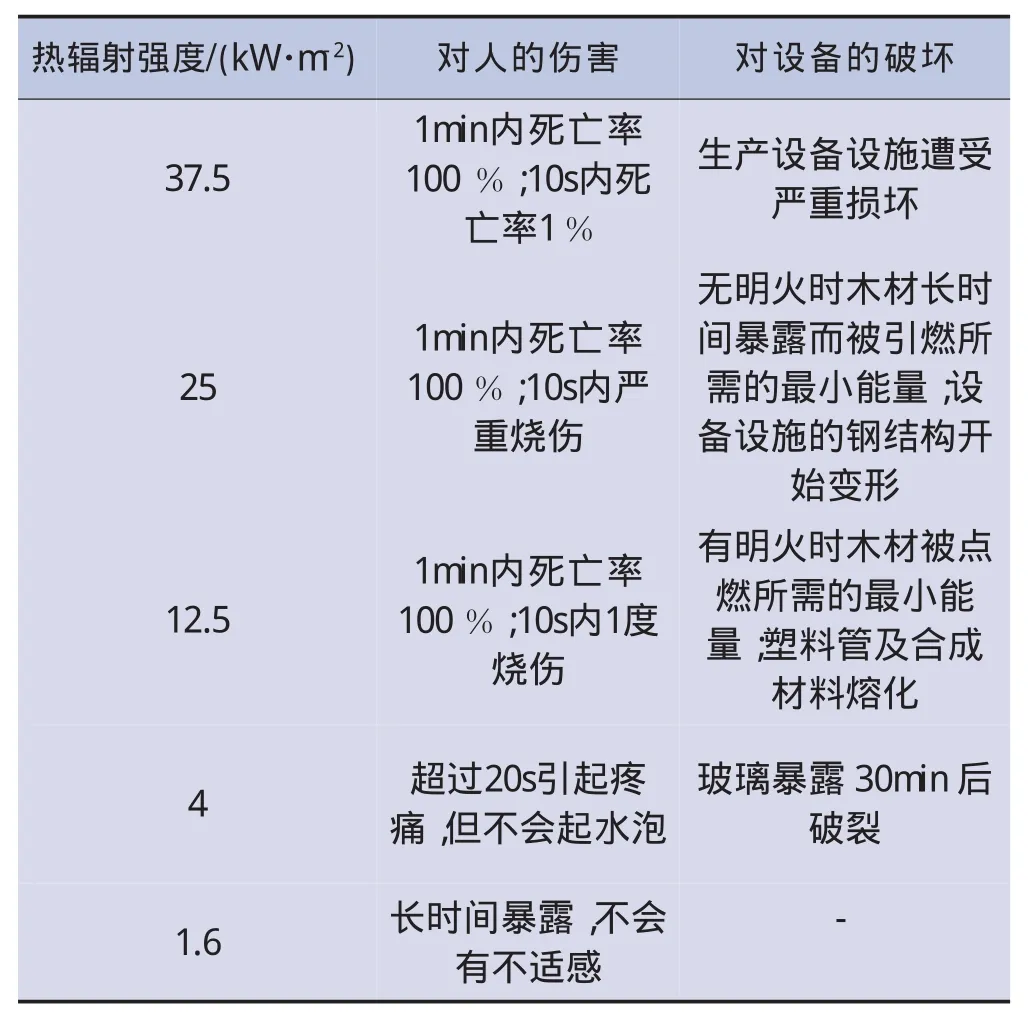

环入式装车:车辆各行其道,可在很大程度上减少车辆交错,车辆贯穿装车棚,进出全程不需要倒车。具有顺畅、快捷、安全等优点。但占地较大,故适合装车位较多的工厂。环入式装车平面图见图2。

图2 环入式装车平面图

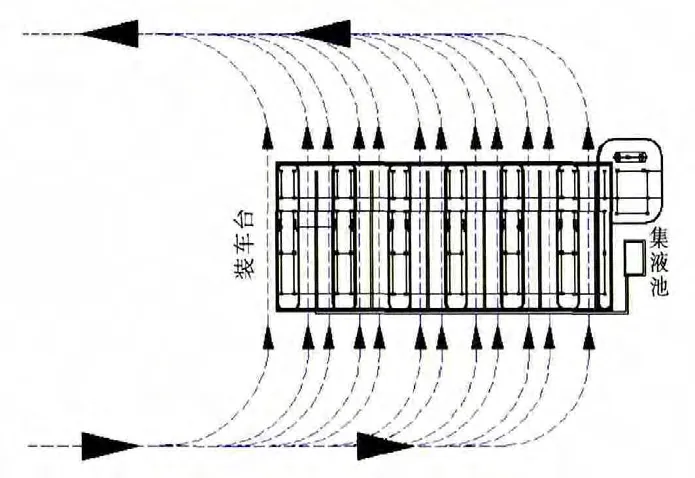

倒入式装车:车辆进入装车区后,需将车尾倒至装车棚。倒入式装车占地较少,但当装车位较多时,车辆交叉较多,且车辆需要倒车,容易引发轻车和重车碰撞事故。倒入式装车适合装车位较少的工厂。倒入式装车平面图见图3。

4.2 竖向布置要点

合理布置储罐区[7],应将储罐区布置在全厂较低处,防止泄漏后大量LNG流到周边区域,如水域、道路、周边企业等,引发更大事故。

尽量利用天然坑洼地形,并采用坑式储罐,能有效拦蓄泄漏后的LNG扩散。

阶梯式布置时,LNG储罐区在高处布置时,储罐区防火堤外局部区域标高要低于周边,形成低洼,并采取防止LNG从高处向低处流淌的措施。

对液化装置、装车区、储罐区及冷剂储存区采取措施,禁止将LNG排入封闭的排水沟内或地下管网系统内。切断LNG与外部管道、管沟联系,为了防止泄露的LNG窜入市政地下管网系统,在LNG容易泄露处,需确保场地排水系统经过一段明渠或者敞口水池再排出,LNG储蓄拦蓄区必须设置检漏报警装置。

事故污水池应尽量靠近储罐区、液化装置区和装车区,且应位于全厂较低处。

4.3 管网综合布置要点

LNG工厂应尽量使工艺管道和电缆架空敷设,尤其是LNG低温管道,不应用地沟埋设,因为地沟封闭,泄漏后不仅不利于检修,且容易引起LNG聚集,引发次生灾害。

5 结语

由于国内LNG标准体系尚不健全,LNG工厂的总图设计仍存在诸多挑战。一方面,应积极学习国际先进技术;另一方面,需不断完善国内相关规范标准。结合国内外相关标准规范不断总结工程设计经验,使LNG工厂选址和总图设计更加安全合理、经济实用。

[1]朱建华,褚家成.池火特性参数计算及其热辐射危害评价[J].中国安全科学学报,2003,13(6):27.Zhu Jianhua,Chu Jiacheng.Calculation of Characteristic Parametersof Pool Fire and Assessment of Its Thermal Radiation Hazard [J].China Safety Science Journal, 2013, 13(6):27.

[2]GB 50183-2004,石油天然气工程防火设计规范[S].GB 50183-2004,Code for Fire Protection Design ofPetroleum and NaturalGasEngineering [S].

[3]GB 50160-2008,石油化工企业设计防火规范[S].GB 50160-2008,Fire Prevention Code of Petrochem icalEnterprise Design [S].

[4]GB 50028-2006,城镇燃气设计规范[S].GB 50028-2006,Code for Design of City Gas Engineering[S].

[5]雷 明.工业企业总平面设计[M].西安:陕西科学技术出版社,1998.261.LeiM ing.Design ofGeneralPlan of Industrial Enterprises[M].Xi’an:ShaanxiScienceand Technology Press, 1998.261.

[6]熊光德,毛云龙.LNG的储存和运输 [J].天然气与石油,2005,23(2):17-20.Xiong Guangde,Mao Yunlong.LNG Storage and Transportation [J].NaturalGasand Oil, 2005, 23(2):17-20.

[7]杨成贵,郑潇潇,王 涛.不同地形条件下的建厂对策[J].天然气与石油,2008,26(3):63-67.Yang Chenggui,Zheng Xiaoxiao, W ang Tao.Gas Purification Plant Construction in Different Landform Conditions[J].NaturalGasand Oil, 2008,26(3):63-67.