基于A MESim的定差减压阀建模与仿真

2013-10-22李文飞赵玉贝曹春花

张 力,李文飞,赵玉贝,曹春花

(中国矿业大学 (北京)机电与信息工程学院,北京 100083)

0 引言

定差减压阀一般是指进、出口压力差保持定值的减压阀,通过定差减压阀可改变节流阀口的补偿调节作用,使节流孔两端压差和通过流量基本保持恒定。定差减压阀主要用在节流调速系统中,当负载力或油源压力变化时,由于定差减压阀的补偿作用,使节流阀两端压差和流量基本保持不变,从而得到很高的调速刚性。

笔者根据定差减压阀的结构原理,运用仿真软件A MESim对其进行建模,依据国外标准产品的参数来设置模型的各项参数并进行仿真,根据仿真结果来验证所建模型的正确性,从而为阀的结构参数和控制器参数的优化设计提供了条件。

1 定差减压阀的工作原理

定差减压阀的结构如图1所示,该阀由主阀和先导阀两部分组成。当控制口K处压力为零时,减压阀不工作,阀芯处于常开状态。当控制口K处的压力减小时,主阀芯上移,阀口流量减小,压降增大,出口压力就降低。当控制口K处的压力增大时,推动主阀芯下降,阀口流量增大,压降就降低,减压阀出口压力就增加。由此可见,定差减压阀的出口压力随控制口处的压力增大而增大,减小而减小。

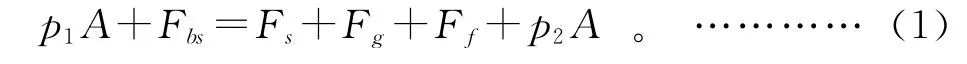

当定差减压阀正常工作时,作用在主阀芯上的力是平衡的。设A为主阀芯上、下端的面积,F s为弹簧力,F g为阀芯重力,F bs为阀芯上的稳态液动力,F f为摩擦力,p1为主阀芯下端的压力,p2为主阀芯上端的压力,则主阀芯上的力平衡方程为:

设K s为主阀芯的弹簧刚度,x c为阀芯的开口量x R=0时的弹簧预压缩量,则阀芯开口量为x R时的弹簧力可表示为:

将式(2)代入式(1)并略去阀芯摩擦力、自重和稳态液动力,得:

图1 定差减压阀的结构

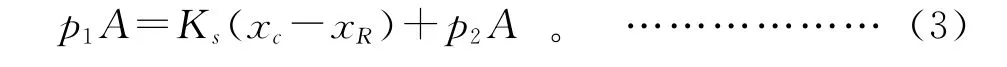

由于弹簧的变形量(即阀芯的开口量)x R相对于弹簧的预压缩量x c可以忽略不计,所以公式(3)可简化为:

由公式(4)可以看出,主阀芯上、下两端的压力是由弹簧刚度、预压缩量及主阀芯端面面积等结构参数决定的,所以一旦阀设计完成后,则主阀芯上、下两端的压差即为定值。由于流过整个阀的出油口与油控口的流量与流过阀芯上、下两端的流量相等,由流量公式可知,阀的出油口与油控口的压差为主阀芯上、下压差的倍数关系,而主阀芯上、下两端压差为恒值,所以阀的出油口与油控口的压差也为恒值,即实现了压差恒值控制。

2 定差减压阀的AMESim建模仿真及结果分析

2.1 模型的建立

定差减压阀主要由主阀和先导阀两部分组成,主阀采用的阀芯结构是滑阀式的,先导阀采用的阀芯结构是锥阀式的。由于本文中设计的新型定差减压阀,在A MESim中的Hydraulic元件库中没有结构相同的元件,因此运用Hydraulic Component Design库的基本元件搭建新的定差减压阀的结构图,如图2所示。

图2 定差减压阀的仿真模型

2.2 仿真参数的设置

搭建好减压阀的模型,设置好子模型后,需要在AMESim环境参数设置中为各部分元件和子模型设置参数:主阀芯直径为Φ14 mm;缸体的腔长为10 mm;减压阀出口阻尼孔直径为Φ0.5 mm;控制口阻尼孔直径为Φ1.8 mm;主阀芯阻尼孔直径为Φ1 mm;主弹簧与先导阀之间的阻尼孔直径为Φ0.5 mm;阀的最大开口量为4 mm;主阀弹簧的刚度为10.7 N/mm,初始位移的弹簧力为154 N;先导阀的弹簧刚度为10.7 N/mm,初始弹簧力为100 N;减压阀的供油压力为28 MPa;其余参数为默认值。仿真时间为15 s,通信间隔0.001 s。

2.3 仿真分析

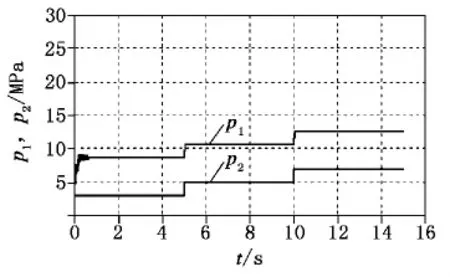

(1)给定差减压阀的控制口一个变阶跃信号,前5 s加一个3 MPa的信号,中间5 s加一个5 MPa的信号,最后5 s加一个7 MPa的信号,如图3所示。变阶跃负载时定差减压阀的出口压力曲线如图4所示,减压阀的控制口压力信号与出口压力信号的叠加如图5所示,减压阀的压差曲线如图6所示。由图5和图6可知:减压阀的出口压力与控制口压力之差为5.5 MPa,压差减压阀的出口压力跟随控制口压力信号的变化而变化,响应速度比较快,实现了压差恒值控制。

图3 定差减压阀的油控口压力源变阶跃信号

(2)给定差减压阀的控制口在0 s~15 s内加一个8 MPa的信号,如图7所示。定差减压阀的出口压力曲线图如图8所示,减压阀的控制口压力信号与出口压力信号的叠加如图9所示,图10为恒定阶跃外负载下的压差。由图9、图10可知:减压阀的出口压力与控制口压力之差为5.5 MPa 由此可见,定差减压阀的出口压力跟随控制口压力信号的变化而变化,响应速度比较快,实现了压差恒值控制。

图4 变阶跃负载时定差减压阀的出口压力曲线

图5 变阶跃负载时减压阀控制口压力与出口压力

图6 变阶跃负载时减压阀的压差曲线

图7 定差减压阀的油控口压力源恒阶跃信号

图8 恒阶跃外负载时定差减压阀的出口压力曲线

由以上两组仿真实验可以得出:无论定差减压阀由油控口反馈回的压力如何变化,只要在阀的可控额定压力范围内,总能保证阀的出油口与油控口的压差为5.5 MPa。由前面的理论公式可知,通过改变预压缩量可调节压差,从而实现阀对负载变化的跟随控制,实现压差恒值控制。

图9 恒阶跃外负载时减压阀的控制口压力与出口压力

图10 恒定阶跃外负载时减压阀的压差曲线

3 结论

(1)基于A MESim建立了定差减压阀的模型,修改结构参数和控制参数后直接仿真就可得到减压阀的各性能参数。这为下一步进行定差减压阀结构参数和控制器参数的优化设计提供了条件。

(2)通过A MESim仿真,分析验证了该定差减压阀实现了出油口和油控口的定差控制。

[1]雷天觉.新编液压工程手册[M].北京:北京理工大学出版社,1998.

[2]曹春花,李志琦,李文飞.一种定差减压阀的结构设计[J].液压气动与密封,2012,32(7):79-80.

[3]付永领,祁晓野.A MESim系统建模和仿真[M].北京:北京航空航天大学出版社,2006.

[4]张雅芹.关于定差减压阀和差压减压阀[J].液压与气动,2005(1):63-64.

[5]刘小初,叶正茂,韩俊伟,等.基于A MESim软件的三级电液伺服阀建模与仿真[J].机床与液压,2008(11):135-136,149.

[6]邹伯敏.自动控制理论[M].北京:机械工业出版社,2001.