高浓度悬浮液的混凝实验及机理研究

2013-10-22湛含辉母玉敏

刘 利,湛含辉,王 晓,母玉敏

(1.中国矿业大学 环境与测绘学院,江苏 徐州 221116;2.安徽理工大学 地球与环境学院,安徽 淮南 232001)

混凝是废水处理中最常用的处理工艺,混凝效果的好坏主要取决于混凝剂的性质及水力条件[1]。在混凝过程中,水力条件对絮体的结构、强度及密度等形态参数都有重要影响[2]。然而在传统的混凝实验中,对水力条件的研究只考虑了GT值(速度梯度与时间的乘积)或固定的剪切速率对混凝沉降效果的影响,而没有细化研究渐变剪切速率下的混凝沉降效果[3-4],对实际混凝工艺的优化控制缺乏有效指导[5-7]。同时,在实际的混凝工艺中,由于人们对高浓度悬浮液混凝控制过程及机理缺乏足够的认识,忽视了水力条件等对高浓度悬浮液混凝沉降效果的重要影响,在混凝过程中添加了大量混凝剂,结果造成了混凝剂的极大浪费[8]。

本工作结合一般混凝沉降的基本规律和絮体分形维数,重点针对高浓度悬浮液的混凝初始阶段进行研究,并在此基础上进行机理分析,提出适于高浓度悬浮液混凝沉降过程的物理模型,对提高高浓度悬浮液混凝处理效果具有很好的指导意义。

1 实验部分

1.1 材料和仪器

实验用煤泥取自某选煤厂。将煤泥烘干、碾磨、过筛,混匀后用去离子水充分浸泡,配制成煤泥质量浓度为60 g/L的高浓度煤泥悬浮液。

实验用混凝剂为阴离子型有机高分子絮凝剂——聚丙烯酰胺(PAM)。

WZS-185型高浊度仪:上海双旭电子有限公司;XSZ-CTV型显微摄像系统:北京泰克仪器有限公司。

1.2 实验原理

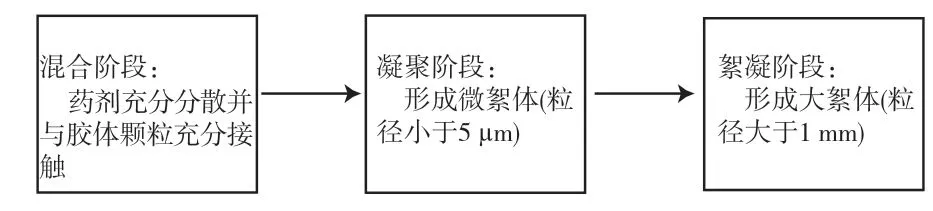

混凝过程一般包括混合、凝聚和絮凝3个阶段,由于凝聚阶段时间间隔极短,也将凝聚和絮凝统称为絮凝[9]。混凝过程的物理模型见图1。随着分形理论在混凝研究中的应用,人们开始利用分形维数对一般混凝沉降过程及效果进行定量表征。Tambo等[10]以絮体分形维数为基础,对絮体成长过程进行了研究,并提出了分步成长絮凝体模型。湛含辉等[11]在总结国内外以分形理论为手段研究絮体的基础上,结合混合剪切过程,提出了采用分形维数评判混凝过程的物理模型。利用絮体分形维数对混凝沉降过程进行研究,打破了传统混凝研究以絮体沉降速率、废水浊度等间接数据作为参数的束缚,更直观地反映了混凝机理。

图1 混凝过程的物理模型

1.3 实验方法

实验在φ80 mm×250 mm的圆柱形有机玻璃容器中进行,向1 L煤泥质量浓度为60 g/L的高浓度悬浮液中以0.8 mg/L的加入量加入PAM。

在混凝过程中,混合阶段的水力条件一直是人们研究的热点[12-13]。因此本实验在混合阶段分别采用固定搅拌转速和渐变搅拌转速进行实验,考察不同剪切速率条件对悬浮液处理效果的影响。固定搅拌转速实验:以一定的搅拌转速搅拌30 s;渐变搅拌转速实验:分3次逐渐降低搅拌转速,每一搅拌转速下搅拌10 s。

混合阶段之后的絮凝阶段均以90 r/min的搅拌转速搅拌120 s。反应结束后静置沉降3 min,取上清液进行分析测定。

1.4 分析方法

采用浊度仪测定悬浮液浊度;取底部少量絮体烘干后于光学显微镜下进行观测,利用计算机MATLAB软件对絮体照片进行二值化灰度处理,从而计算絮体的二维分形维数值[14-17]。

2 结果与讨论

2.1 固定搅拌转速下的混凝实验

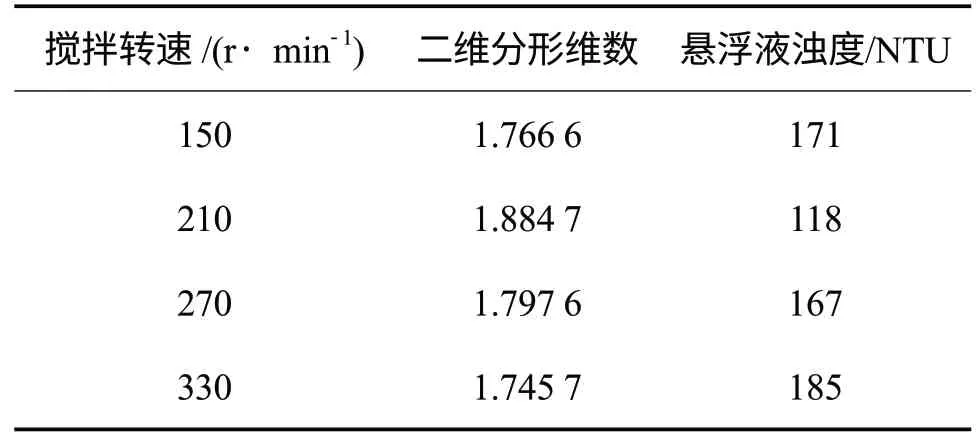

固定搅拌转速下的絮体二维分形维数及悬浮液浊度见表1。由表1可见,随着搅拌转速的增加,絮体分形维数先增加后减少[18],处理后悬浮液浊度先降低后升高。这是由于剪切强度不够时,高分子混凝剂在溶液中没有分散均匀,出现团聚现象,不能与悬浮颗粒充分接触,形成具有一定分形维数絮体的量较少,不能对溶液中的悬浮颗粒进行有效包裹,因此,絮体分形维数值较低,悬浮液浊度较高;当剪切速率增大到一定值(210 r/min)时,高分子混凝剂在溶液中由团聚状态逐渐分散,此时,混凝剂能与溶液中悬浮颗粒充分接触从而形成足够数量且具有一定分形维数值的絮体,能够对溶液中的悬浮颗粒进行有效包裹,因此,形成的絮体分形维数值较大,处理后悬浮液浊度较低;继续增大剪切速率,会造成药剂过度分散(分子级别分散),不利于其与悬浮颗粒间的相互凝聚,同时较强的剪切力使已形成的大絮体破碎[19],造成混凝沉降过程中所得到的絮体较小,出水浊度较高。

表1 固定搅拌转速下的絮体二维分形维数及悬浮液浊度

2.2 渐变搅拌转速下的混凝实验

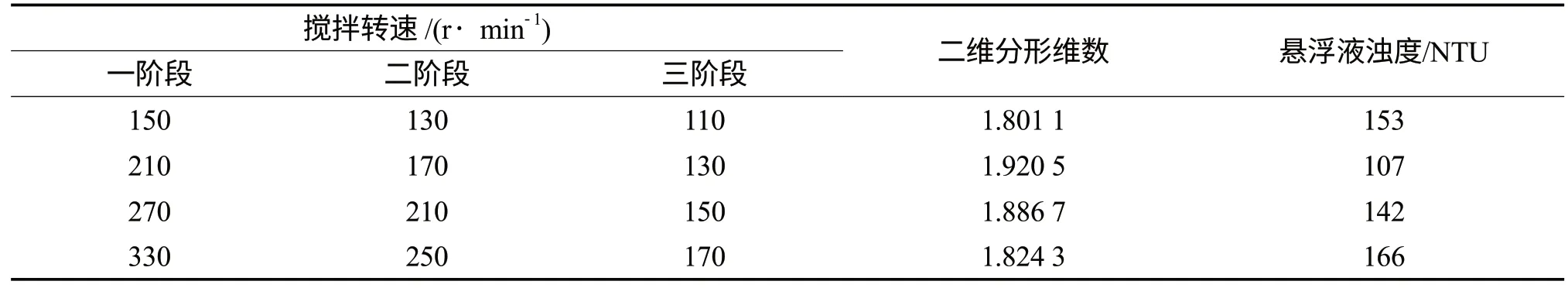

渐变搅拌转速下的絮体二维分形维数及悬浮液浊度见表2。由表2可见:由210 r/min开始逐渐降低搅拌转速,絮体二维分形维数最大,为1.920 5;处理后悬浮液浊度最小,为107 NTU。

表2 渐变搅拌转速下的絮体二维分形维数及悬浮液浊度

2.3 小结

对比表1和表2数据可知,对于高浓度悬浮液来说,在渐变搅拌转速下进行实验与固定搅拌转速相比,所得絮体的二维分形维数更大,处理后悬浮液浊度更小,混凝沉降效果更好。

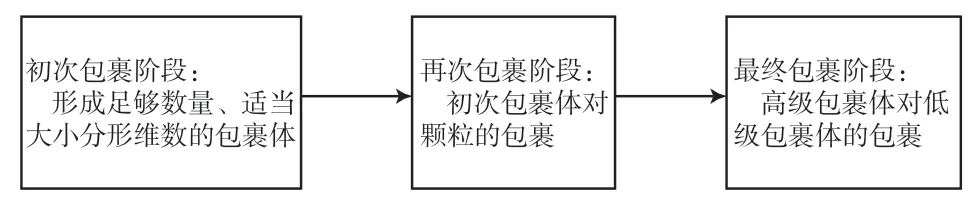

在混合阶段所投加的混凝剂需要适当分散,特别对于高分子有机药剂而言,它的分散程度严重影响了其与溶液中悬浮颗粒的凝聚作用,只有通过调节搅拌转速,使适当的强剪切力逐渐减小至合适值才能使药剂适度分散,适度分散的药剂可以与溶液中的悬浮颗粒充分发生作用,从而使已与药剂发生作用的颗粒对其他颗粒进行初级包裹,随后多个初级包裹体对初始颗粒进行二次包裹,这样最终形成大的包裹体。同时,渐小的剪切力易使溶液中形成尺度较小的涡旋,增加微絮体之间的碰撞频率[20]。高浓度悬浮液混凝沉降过程包裹机理见图2。

图2 高浓度悬浮液混凝沉降过程的包裹机理

在随后的絮凝阶段对溶液施加足够时间和适当强度的剪切,在保证水力紊动的同时也不会破坏已形成的大絮体[21]。这样溶液中的微絮体才能对悬浮颗粒进行有效的包裹,从而形成更大、更密实的絮体[22],如此得到的絮体二维分形维数值较大,处理后上清液浊度较低,混凝沉降效果最佳。在上述实验的基础上,结合Tambo等[10]提出的分步成长絮凝体模型、湛含辉[11]提出的一般混凝过程的物理模型及采用分形维数评判混凝过程的物理模型,得到了适于高浓度悬浮液混凝沉降过程的物理模型,见图3。该模型的提出强调了在混合阶段要在一定时间内保证适当的剪切速率,这样才能形成足够数量、且具有适当二维分形维数值的絮体;随后的凝聚和絮凝阶段,在适当剪切速率、一定时间下絮体对颗粒进行多次包裹,最终形成大而密实的包裹体,达到良好的混凝沉降效果。

图3 高浓度悬浮液混凝沉降过程的物理模型

3 结论

a)进行了高浓度悬浮液的混凝实验研究。在混合阶段分别采用固定搅拌转速和渐变搅拌转速进行实验,考察了不同剪切速率条件对悬浮液处理效果的影响。

b)在混合阶段采用固定搅拌转速,当搅拌转速为210 r/min时,絮体二维分形维数最高为1.884 7,悬浮液浊度最低为118 NTU。

c)采用渐变搅拌转速的方法,由210 r/min开始逐渐降低搅拌转速,絮体二维分形维数最大,为1.920 5;处理后悬浮液浊度最小,为107 NTU。采用渐变搅拌转速进行高浓度悬浮液混凝实验,所得絮体的二维分形维数更高,处理后悬浮液浊度更小,混凝沉降效果更好。

d)基于一般混凝沉降过程的规律及模型,提出了高浓度悬浮液混凝沉降过程的物理模型。

[1]湛含辉,湛雪辉,李小东.混凝(沉降)反应中“流体剪切力与物理化学”的相互效应研究[J].矿冶工程,2005,25(6):38-40.

[2]李冬梅,金同轨,王和平,等.水力紊动条件对泥沙絮体分形结构的影响[J].水科学进展,2006,17(3):402-406.

[3]Wang Dongsheng,Wu Ruobing,Jiang Yunzhong.Characterization of fl oc structure and strength:Role of changing shear rates under various coagulation mechanisms[J].Colloids Surf A,2011,379:36-42.

[4]Chakraborti R K,Gardner K H.Changes in fractal dimension during aggregation[J].Water Res,2003,37:873-883.

[5]李冬梅,金伟如,王和平,等.高浓度悬浊液絮体分形结构的发展变化研究[J].环境科学研究,2005,18(3):39-42.

[6]游晓宏,陈晓琼.混凝技术及其发展[J].工业水处理,2002,22(11):7-9.

[7]王东升,刘海龙,晏明全,等.强化混凝与优化混凝:必要性、研究进展和发展方向[J].环境科学学报,2006,26(4):544-551.

[8]张明青,刘炯天,何伟,等.煤泥水絮凝处理中絮凝体的分形特征[J].环境科学研究,2009,22(8):956-960.

[9]湛含辉.混凝(沉降)反应的最新实验成果与研究方向[J].选煤技术,2004(2):10-11.

[10]Tambo N,Watantabe Y.The f loc density function and aluminium f loc[J].Water Res,1979,13:409-419.

[11]湛含辉,张晓琪,湛雪辉,等.混凝机理物理模型中混合剪切阶段的研究[J].环境科学与技术,2005,28(6):4-6.

[12]陈立丰,李明俊,万诗贵,等.高浊度原水絮凝过程的动力学和机理研究[J].水处理技术,1996,22(3):157-161.

[13]刘百仓,黄尔,鲁金凤,等.混凝工艺水力条件的优化与絮体尺寸特性的研究[J].环境工程学报,2010,4(9):1968-1972.

[14]杨书申,邵龙义.MATLAB环境下图像分形维数的计算[J].中国矿业大学学报,2006,35(4):478-482.

[15]梁华杰.分形理论在混凝中的应用研究[D].武汉:武汉科技大学城市建设学院,2006.

[16]陆谢娟,李孟,唐友尧.絮凝过程中絮体分形及其分形维数的测定[J].华中科技大学学报:城市科学版,2003,20(9):46-49.

[17]鄢恒珍.分形理论在混凝研究中的应用[J].安全与环境工程,2009,16(3):38-40.

[18]赵小川,胡文韬,王怀法. 搅拌对煤泥水絮团结构形态影响的实验研究[J].选煤技术,2008(6):7-11.

[19]Teresa S,Xavier C.Modelling the aggregation and break-up of fractal aggregates in a shear fl ow[J].Appl Sci Res,1998,59:255-268.

[20]刘琴.絮凝体沉降性能的试验研究[D].武汉:武汉科技大学城市建设学院,2008.

[21]Zahnow J C,Joeran M,Ulrike F.Parrical-based modeling of aggregation and fragmentation process:Fractal-like aggregates[J].Phys D,2004,240:882-893.

[22]范瑾初,顾国伟.混凝技术[M].北京:中国环境科学出版社,1992:57-62.