1Cr17Ni2钢制气瓶瓶体裂纹原因分析

2013-10-22顾玉丽刘昌奎刘德林胡春燕

顾玉丽,刘昌奎,刘德林,胡春燕

(1.中航工业北京航空材料研究院,北京 100095;2.中航试金石检测科技有限公司,北京 100095)

0 引言

1Cr17Ni2钢常用于航空器某些耐蚀结构。由于该钢的力学性能和抗腐蚀性对合金成分、杂质限量、热加工工艺非常敏感,要获得良好的综合性能需要精确控制该钢的冶炼工艺及热加工工艺[1-3],许多部件由于多方面控制不当引起失效;因此,对材料为1Cr17Ni2钢的零部件的失效故障进行分析并找出其主要的失效原因对防止同类事故的发生起到一定的借鉴作用。

2件3 L气瓶为氮气瓶,均在使用前经过水检(345 MPa)、气检(23 MPa)、疲劳(6 800次/8200次)后发现漏气,漏点位置均位于瓶体中部及中上部。气瓶材料为1Cr17Ni2钢,其加工及热处理工艺为:调质处理(1 040℃淬火+650℃回火)→焊接→650℃退火处理→锻造机加工成半球形→氩弧焊对焊成形→650℃退火处理。通过对2件1Cr17Ni2钢制气瓶瓶体漏点进行宏微观形貌观察、能谱分析,对裂纹断口进行宏微观观察,对基体和漏点附近进行金相组织和硬度检查,确定气瓶泄露的性质和原因,以便为工程实践提供技术支持。

1 试验过程与结果

1.1 外观形貌和体视显微镜观察

气瓶的宏观形貌见图1,A气瓶漏点位于气瓶中部,B气瓶漏点位于气瓶中上部,如图1中箭头所指。

将漏点部分从气瓶切下后放置于体视显微镜下观察,发现A气瓶漏点处瓶体外侧可见裂纹,形状不规则(图2a)。漏点处瓶体内侧裂纹位于氩弧焊接的焊缝上,裂纹呈线形或圆弧状,经测量,圆弧的直径分别为1.313 mm和1.401 mm(图2b)。体视显微分析表明,裂纹已经由瓶体一侧扩展至另一侧,已裂透。B气瓶漏点处瓶体外侧可见裂纹,裂纹方向基本垂直于气瓶瓶体的机加工方向即裂纹为径向方向(图3a)。漏点处瓶体内侧裂纹与外侧裂纹形状一致,经测量,裂纹长度大于8.414 mm(图3b),裂纹的两端点均显示为浅蓝色(类似高温氧化色),裂纹所在A区与基体区域的颜色和形貌存在明显差异,A区中间区域呈现黑褐色,边缘呈现金黄色、蓝色等花色。由图3b可见,裂纹已经由瓶体一侧扩展至另一侧,已裂透。

图1 气瓶宏观形貌Fig.1 Macro appearance of cylinders

图2 A气瓶裂纹Fig.2 Crack of cylinder A

图3 B气瓶裂纹Fig.3 Crack of cylinder B

1.2 微观观察

将A气瓶漏点处经超声波清洗后放入扫描电镜下观察,瓶体内侧裂纹周边存在明显的龟裂裂纹(图4a)。将B气瓶漏点处经超声波清洗后放入扫描电镜下进行观察,瓶体内侧裂纹周边同样存在明显的龟裂裂纹(图4b)。

将B气瓶裂纹人为打开,断口形貌见图5。从整体形貌来看,断口平直,没有剪切唇和明显的塑性变形特征,分为沿晶区和韧窝区,沿晶区已经穿透整个端面即穿过瓶体内外侧。

图4 气瓶裂纹处微观形貌Fig.4 Micro morphology of leakage point of cylinders

图5 B气瓶裂纹断口形貌Fig.5 Morphology of fracture of cylinder B

对A和B气瓶的裂纹附近区域进行能谱分析,所测结果见表1和表2。由表中所测元素含量可知,气瓶外侧裂纹附近的成分除正常材质元素外,含有一定量的氧化元素O;气瓶内侧裂纹附近的成分除正常材质元素外,含有较高的元素O以及一定量的腐蚀性元素S。

表1 A和B气瓶裂纹附近能谱分析(质量分数 /%)Table 1 Energy spectrum analysis results of cylinder near cracks(mass fraction/%)

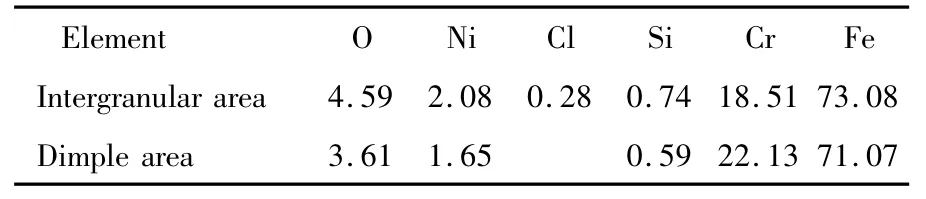

对B气瓶的裂纹断口进行能谱分析,所测结果见表2。由表2中所测元素含量可知,裂纹断口沿晶区域的成分除正常材质元素外,含有一定量的氧化元素O和Cl;韧窝区域的成分除正常材质元素外,含有一定量的O。

1.3 金相检查

对A气瓶截取金相试样,经磨抛腐蚀后,对基体材料及裂纹附近焊接区组织进行检查,焊接区铁素体组织粗大,热影响区次之,基体为索氏体+铁素体组织,各区域金相组织形貌见图6。对B气瓶截取金相试样,经磨抛腐蚀后,对基体材料及A区(图3b划线所示)进行检查,发现B与A气瓶的基体组织存在明显差异,铁素体的形貌和含量明显不同。B气瓶基体组织为索氏体+铁素体,A区为铸态组织,黑色区域为枝晶间(图7)。

表2 B气瓶裂纹断口能谱分析(质量分数 /%)Table 2 Energy spectrum analysis results of fracture of cylinder B(mass fraction/%)

将金相试样放入扫描电镜下进行高倍观察,发现A气瓶的基体材料及裂纹附近焊接区均会存在白色颗粒物,B气瓶的基体材料同样存在白色颗粒物,经能谱分析以及资料[4]显示该物质均为(Fe,Cr)7C3(图8),弥散分布的碳化铬会影响材料的冲击韧性以及增加材料应力腐蚀的几率。

图6 A气瓶的组织形貌Fig.6 Microstructure of cylinder A

图7 B气瓶的组织形貌Fig.7 Microstructure of cylinder B

图8 白色颗粒形貌及能谱分析Fig.8 Appearance and energy spectrum analysis result of white particles

1.4 硬度测试

对A气瓶焊缝区、热影响区、基体材料均进行硬度检测,测量结果见表3。对B气瓶基体、裂纹Ⅰ区均进行硬度检测,测量结果见表4。按照GB/T 1172—1999进行强度与硬度换算。可见,A气瓶硬度由高到低的顺序是焊接区→热影响区→基体;B气瓶的裂纹Ⅰ区硬度明显大于基体的硬度。

表3 A气瓶材料硬度测试结果Table 3 Hardness of cylinder A 100 HV

表4 B气瓶材料硬度测试结果Table 4 Hardness of cylinder B 100 HV

2 分析与讨论

经检查分析,A气瓶的材质正常,内侧裂纹附近显示龟裂裂纹,经能谱分析表明,该区域含有一定量腐蚀性元素S和较高的元素O。分析认为,裂纹为应力腐蚀所致,并且从宏观形貌和外侧裂纹附近的能谱分析未显示存在腐蚀性元素来看,裂纹是从瓶体内侧向外侧扩展的。经检查分析,B气瓶裂纹附近同样含有一定量腐蚀性元素S和较高的元素O,裂纹同样是从瓶体内侧向外侧扩展的,裂纹断口特征为沿晶形貌,人为打开断口区域为韧窝特征,能谱分析显示沿晶区含有一定量的腐蚀性元素而韧窝区没有。分析认为,A和B气瓶裂纹均为应力腐蚀所致,并且较高的O元素促进了应力腐蚀开裂。应力腐蚀的破坏速率是腐蚀中破坏性和危害性最大的一种[5]。

金属构件发生应力腐蚀开裂需具备3个条件[6]:1)存在静拉应力;2)存在特定的腐蚀介质环境;3)材料具有应力腐蚀敏感性。气瓶在充气、充水过程存在静拉应力,从而具备第1个条件。能谱分析结果表明,腐蚀产物含Cl、S元素,为不锈钢的应力腐蚀敏感介质,因此具备第2个条件。下面讨论第3个条件。

1Cr17Ni2钢如果是在淬火后并550℃以上回火,组织为索氏体和少量铁素体,但该材料不宜在480~550℃区间回火,这区间为回火脆温度区间上限,此时固溶体会析出碳化铬而引起局部贫Cr,从而导致其具有较大的应力腐蚀敏感性[7]。即使2气瓶的回火温度为650℃并未在回火脆温度区间,但气瓶在焊接后经历了退火处理(650℃),退火通常是采用随炉冷却,在退火过程中,气瓶缓慢经历了480~550℃,在基体材料以及焊接区组织中出现大量析出的碳化铬。A气瓶主要是由于碳化铬的析出使其应力腐蚀敏感,从而导致气瓶在较短时间内就发生了应力腐蚀开裂。B气瓶裂纹区的组织是铸态组织,结合裂纹区的形貌分析说明裂纹区组织受热已经发生了熔化,该区硬度的升高使得其具有较大应力腐蚀敏感性,从而导致气瓶在较短的试验时间内就发生了应力腐蚀开裂,该气瓶裂纹区的烫伤形成原因可能是焊接过程电极接触到瓶体所致。另外,2个气瓶的基体组织存在明显差异说明气瓶在热处理过程中可能存在温度控制不当现象。

综合以上分析,建议调整气瓶焊接后的退火温度,提高其基体耐蚀性,同时对气瓶焊接过程进行全方位检查与控制,防止焊接电极接触瓶体等不当操作行为。

3 结论

1)气瓶瓶体裂纹的性质为应力腐蚀开裂;

2)建议调整气瓶焊接后的退火温度,降低其应力腐蚀敏感性;

3)建议对焊接过程进行全方位控制,防止焊接电极接触瓶体等不规范操作行为。

[1]姚振华,徐玉华.1Cr17Ni2钢的热处理工艺及性能研究[J].热加工工艺,2005(12):38-39.

[2]夏书敏,刘超英,张贞明.淬火与回火间的时效对1Cr17Ni2钢组织及屈服强度的影响[J].金属热处理,2002,27(7):24-26.

[3]雷德江.不锈钢1Cr17Ni2锻件的热处理工艺研究[J].特钢技术,2005,10(3):5 -7.

[4]包大杰,姜网书.对高碳高铬铁基材料中碳化铬的认识及该材料中铬的快速测定[J].柴油机设计与制造,2004(2):46-50.

[5]徐周珏,董娜.飞机水平安定面后梁裂纹原因分析[J].失效分析与预防,2010,5(2):106 -109.

[6]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2008:189-194.

[7]马涛涛.1Cr17Ni2钢的热处理工艺研究[J].特钢技术,2011,17(3):32-34.