弯管接头开裂分析

2013-10-22董唯莉胡春燕刘新灵卢增威

董唯莉,胡春燕,刘新灵,卢增威

(1.中航工业沈阳飞机工业(集团)有限公司,沈阳 110850;2.中航工业北京航空材料研究院,北京 100095)

0 引言

变形铝合金由于其优良的强度与韧性,较小的密度,因而以其良好的比强度、比刚度等综合性能而广泛应用于航空航天工业[1]。某飞机飞行后例行检查时,2次发现回油路上与油滤相连的铝直角弯管接头出现漏油现象,经检查弯管接头螺纹部位发生开裂。其中1件接头的工作时间为324 h50 min(以下简称A接头),另1件接头的工作时间为56 h47 min(以下简称B接头)。弯管接头为铝合金锻件,材料牌号为LD5CS,加工工序为:锻造→热处理→机加工→荧光检查→阳极化→油滤器安装→装配。

通过对铝直角弯管进行外观检查、断口宏微观观察、定量分析及能谱分析,并对其进行组织检查、硬度测试,以确定弯管的开裂性质和开裂原因,为预防此类故障的再次发生提供借鉴。

1 试验过程与结果

1.1 外观检查

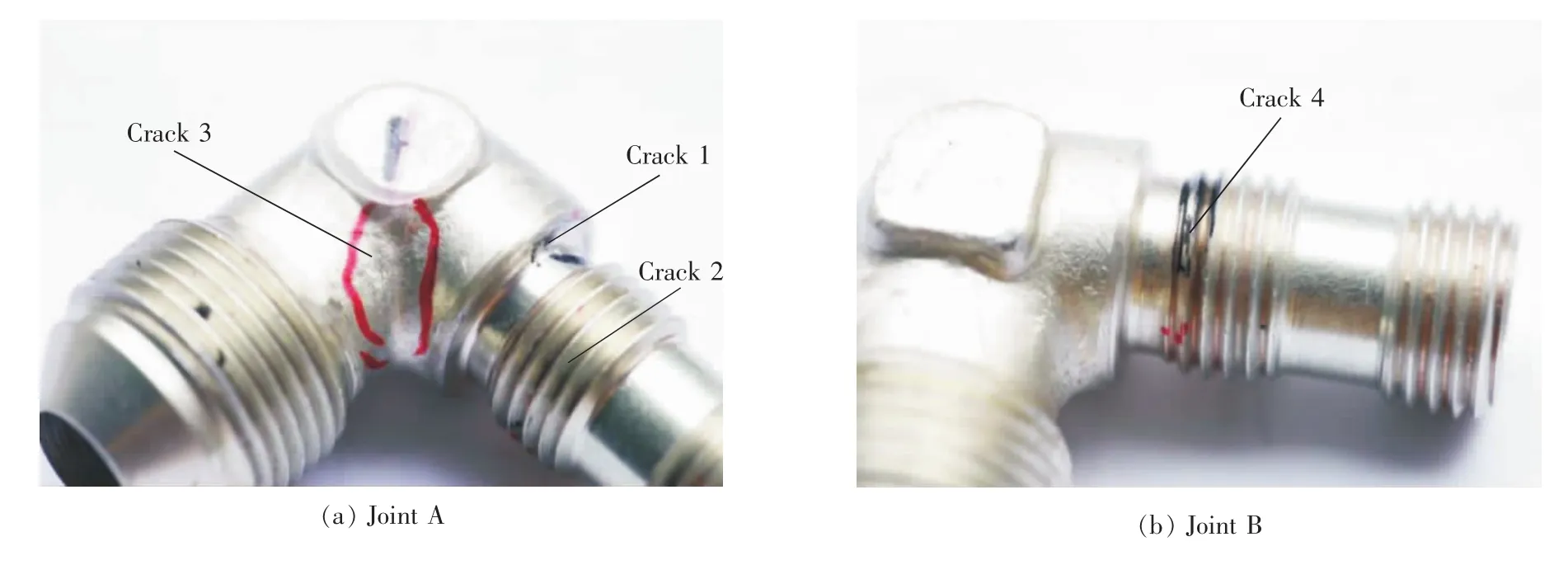

铝直角弯管接头的外观形貌及开裂位置见图1。其中较细的一端与油滤相连,并固定在飞机上;较粗的一端与一U型管相连后通向油箱(U型管长度为590 mm),此部分没有固定。A接头可见3处开裂,B接头只有1处开裂。其中,裂纹2和裂纹4均位于螺纹牙底根部。

1.2 断口宏微观观察及定量分析

将2件弯管接头的裂纹打开后,将断口经超声波清洗后放入扫描电镜进行观察。

图1 弯管接头的外观形貌Fig.1 Appearance of the bend joints

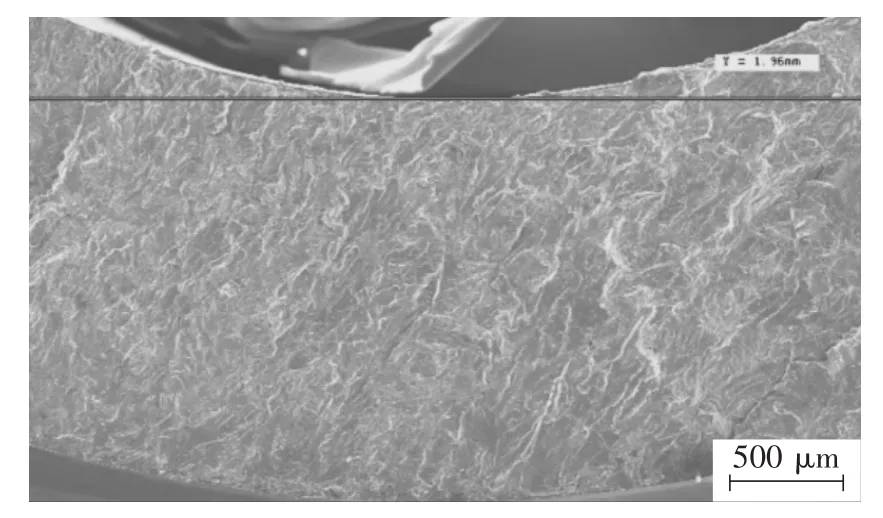

人为打开裂纹1的断口低倍形貌见图2,可见断面较粗糙。源区形貌见图3,源区未见冶金缺陷,裂纹源为多个小线源组成,可见清晰的放射棱线特征,源区位于弯管接头的外壁表面。断口形貌主要为类解理和疲劳特征,裂纹源区附近可观察到疲劳弧线和疲劳条带,裂纹先沿壁厚方向扩展,再沿圆周方向扩展,扩展区的疲劳弧线及疲劳条带见图4。瞬断区为韧窝形貌。裂纹2打开后的断口也主要为类解理和疲劳特征,源区未见冶金缺陷,线源,扩展区可见疲劳弧线及条带特征,瞬断区为韧窝形貌。裂纹3打开断口主要为韧窝形貌,源区未见冶金缺陷。

图2 A接头断口的低倍宏观形貌Fig.2 Low-magnification feature of facture surface of joint A

图3 A接头断口源区的微观形貌Fig.3 Microscopic feature of the source region of joint A

图4 A接头断口扩展区的疲劳条带特征Fig.4 Microscopic fatigue striations feature of propagation zone of joint A

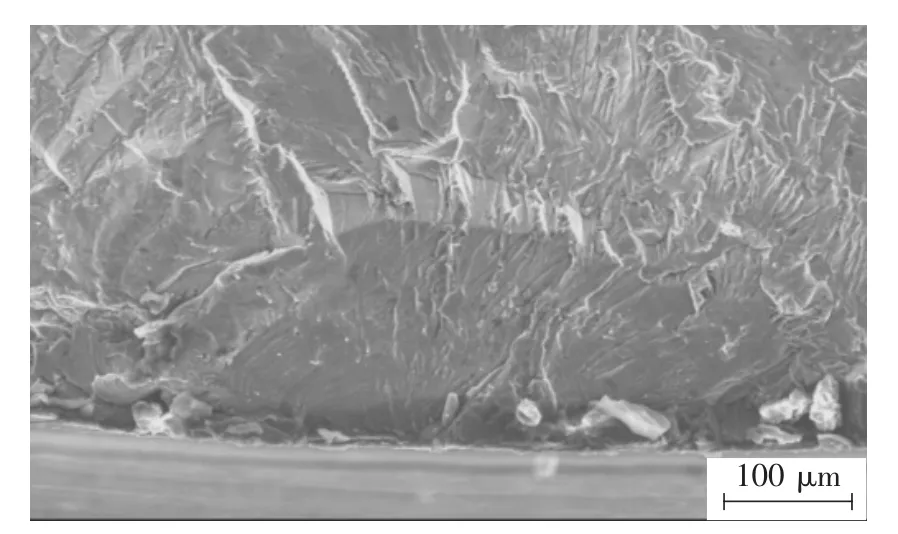

裂纹4打开后的断口低倍形貌见图5,源区形貌见图6,源区未见冶金缺陷,源区位于弯管接头的外壁表面,断口形貌主要为快速扩展的类解理特征,表明裂纹4应在较大的应力下快速扩展形成,扩展区局部可见少量的疲劳特征(图7)。瞬断区为韧窝形貌。

图5 B接头断口的低倍宏观形貌Fig.5 Low-magnification feature of facture surface of joint B

图6 B接头断口源区的低倍形貌Fig.6 Microscopic feature of source region of joint B

图7 B接头断口扩展区的疲劳条带特征Fig.7 Microscopic fatigue striations feature of propagation zone of joint B

1.3 能谱分析

在弯管接头源区进行能谱分析,结果见表1。可见弯管接头的材料与LD5CS材料成分相符。

1.4 硬度测试

将A、B弯管接头试样抛光后进行显微硬度测定。硬度测量及换算结果见表2,结果表明,弯管接头的硬度符合要求HBS≥100。

1.5 组织检查

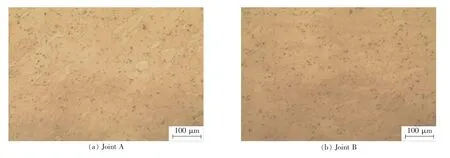

在A、B弯管接头开裂位置附近,切取金相试样,磨制抛光后对进行组织进行观察分析,接头的金相组织分别见图8a、图8b,组织未见异常。

2 分析与讨论

从以上试验结果与分析可见,A、B弯管接头的开裂性质均为疲劳开裂,裂纹起源于弯管外壁表面,线源,源区未见冶金缺陷;对弯管接头表面的加工情况进行了观察分析,未发现明显的纵向和环形的划痕、擦伤和裂纹等机械损伤。2件弯管接头断口形貌主要为类解理和疲劳特征,瞬断区为韧窝特征,其中A接头的裂纹1疲劳扩展较充分,源区和疲劳扩展区占整个断面面积的70%~75%,与该接头的工作时间较长(324 h50 min)相对应;而B接头的裂纹4断口形貌主要为快速扩展的类解理形貌,扩展区局部可见少量疲劳条带特征,与B接头的工作时间较短(56 h 47 min)相对应。

表1 弯管接头的能谱分析结果(质量分数 /%)Table 1 Results of chemical composition analysis(mass fraction/%)

表2 弯管接头的显微硬度测试结果Table 2 Results of hardness tests HV

图8 弯管接头的金相组织Fig.8 Microstructure of bend joints

弯管接头的组织和硬度均符合技术要求,断口源区也未见材料冶金缺陷,据此可排除材质因素导致弯管接头开裂的可能。

通过分析疲劳条带宽度随裂纹长度变化趋势可以在一定程度上分析弯管接头的受载情况。一般正常的工作载荷是比较稳定的,随着裂纹的扩展,由于承力面积的减小裂纹扩展速率往往变快,体现在断口上表现在随着裂纹加长疲劳条带的间距或疲劳弧线间距往往有增加的趋势[2-3]。对A接头裂纹1打开断口进行定量分析,疲劳条带宽度随裂纹长度变化关系曲线见图9,可见在距离裂纹源区非常近的位置(0.11 mm)即可观察到疲劳弧线和疲劳条带,表明弯管接头受到的起始应力较大;疲劳条带在裂纹长度的一定范围内(a=1~1.5 mm),随着裂纹长度的增加疲劳条带宽度值呈上下波动趋势,并不随着裂纹长度的增加而增大,可以推断弯管接头主要受到振动应力的作用。另外,结合断口的形貌特征:裂纹源为多个线源,源区较粗糙,扩展区平坦且所占断面面积较大,这些也同样表明A弯管接头所受的起始应力较大[4-6]。

综上可见,弯管接头的开裂性质为疲劳开裂,裂纹起源于弯管外壁表面。A弯管接头裂纹1的扩展方向为:从弯管接头的外壁起源后,沿着壁厚向内壁方向以及沿着管的周向从源区开始向两侧扩展。A弯管接头起始应力较大,在振动应力的作用下裂纹进一步扩展。B弯管接头螺牙底部的裂纹应在较大应力下快速扩展形成。

3 结论

1)弯管接头的开裂性质均为疲劳开裂,裂纹起源于弯管接头外壁表面。

2)弯管接头的组织和硬度符合标准要求。

3)A弯管接头受到较大起始应力,在振动应力的作用下裂纹进一步扩展;B弯管接头螺牙底部的裂纹应在较大应力下快速扩展形成。

[1]蔡宏伟,王春亮,孙浩.铝合金T型框架接头开裂分析[J].材料工程,2006(S1):60-63.

[2]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2004:54-56.

[3]刘新灵,张峥,陶春虎.疲劳断口定量分析[M].北京:国防工业出版社,2010:183-185.

[4]陈星,董志国,姜涛,等.富氧层对钛合金直角接头开裂的影响[J].失效分析与预防,2011,6(3):178-181.

[5]李春光,王大为,马晓明.30CrMnSiA钢制三向接头开裂分析[J].失效分析与预防,2011,6(4):249 -252.

[6]巴发海,陆洲,李玲.钻杆接头外螺纹加工开裂原因分析[J].机械工程材料,2010,34(6):83 -85.