框形零件浇口的优化设计

2013-10-22袁小会刘小宁程婧璠

袁小会 ,刘小宁,刘 兵,程婧璠,张 蓓

(武汉软件工程职业学院,湖北 武汉 430205)

0 引 言

浇口是熔体流入模具型腔的最后通道,是浇注系统的关键组成部分之一,其设计直接影响熔体在模具型腔内的充填[1].若设计不合理,塑件在注塑加工过程中容易出现熔体充填不均、熔接痕、质脆和翘曲等缺陷.传统的模具设计主要依据设计人员的经验,但随着人们对塑胶产品的综合要求越来越高以及模具行业本身的竞争日益激烈,仅依靠工程技术人员的经验,很难在短时间内精确地设计出既可降低成本,又可提高产品质量和合格率的最佳方案[2-6].与传统的模具设计相比,CAE(计算机辅助工程)技术无论在提高生产效率、保证产品质量,还是在减轻劳动强度方面都具有很大的优越性[7].本文设计的塑件矩形框边较窄且薄,熔接痕若出现在边框上将严重影响塑件的强度;矩形边框中间没有支撑,成型过程中容易翘曲变形,不仅影响外形而且影响装配.现利用Moldflow(具有注塑成型仿真工具的软件)对不同浇口位置方案进行模拟,以找到最佳的浇口位置,优化熔接痕的位置,减小翘曲变形量,提高产品的成型质量.

1 模拟结果对比分析

1.1 数值模拟模型前处理

采用PROE软件建立塑件模型,转成IGES格式后导入Moldflow,采用双层面网格进行划分,得到的有限元分析模型如图1所示.材料为聚丙烯,其主要性能参数[8-9]如表1所示.根据表1设置的工艺参数为:模温27℃、熔体温度202℃、保压取最高填充压力的85%和80%,保压时间分别为1.2s和1s.

图1 有限元模型Fig.1 Finite element mldel

表1 聚丙烯主要性能参数Table 1 The PP main performance parameters

1.2 模拟结果分析

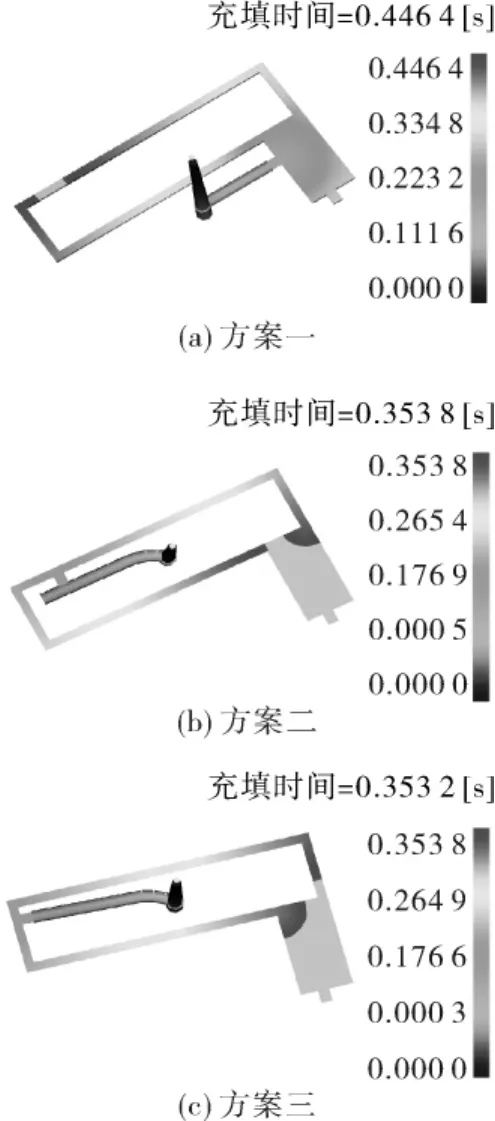

1.2.1 充填时间 方案一总充填时间为0.47 s,方案二总充填时间为0.45s,方案三总充填时间为0.37s.通过Moldflow动态查看功能查看熔体的充填过程:方案一时间为0.4464s时,图2(a)中灰色部分还未填充;方案二时间为0.3538s时,图2(b)中灰色部分还未填充;方案三时间为0.3532s时,图2(c)中灰色部分还未填充.这说明两股料流在图示灰色部位汇合,熔接痕可能出现在此位置.方案一熔接痕在矩形方框边上,严重影响产品的强度,方案二和方案三熔接痕成功转移到主体部位,提高了产品质量.

图2 动态填充Fig.2 dynamically filling

1.2.2 翘曲变形 塑件的翘曲变形不仅影响产品的外观质量而且影响装配[10-11],因此作为分析的重点.

图3所示是塑件的总的翘曲变形情况:方案一变形呈下凹趋势,最大变形量为0.5332mm,位置在离浇口最远的地方,主要原因是保压不充分;方案二变形呈外凸趋势,最大变形量为0.4971mm,较方案一有所减小;方案三两边保压效果基本一致,形状出现大小头的概率大大降低,最大变形量为0.4373mm.

图3 总翘曲变形量Fig.3 total warpage

图4所示是塑件X向变形情况:方案一为X方向变形最严重的部位变形量为0.5212mm,上小下大,两边收缩的形态不一样,很难通过单一的缩水值改善,方框的形状及尺寸公差无法保证;方案二为X方向变形最严重的部位变形量为0.4911mm,上大下小,与方案一相反,主要原因是上边受到充分保压,变形量缩小,下边较细,受到保压的程度有限,收缩量较大.方案三为X方向最大变形量为0.4115mm,收缩趋于一致,可以通过放缩水控制产品的尺寸精度和形状精度.

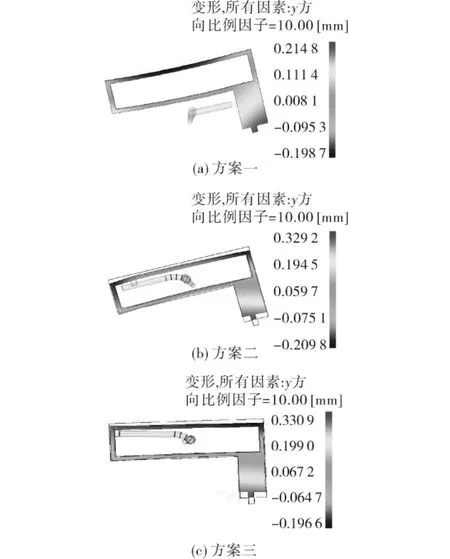

图5所示是塑件Y方向变形情况:方案一为Y方向翘曲变形:收缩一致的主体变形区(0.2148mm)可通过放缩水解决,矩形边框下凹形(0.1987mm)无法利用放缩水解决;方案二为Y方向翘曲变形:主体变形区变形(0.3292mm)较方案一增大,可通过放缩水解决,矩形边框上凸形(0.2098mm)无法利用放缩水解决;方案三为Y方向翘曲变形:矩形边框两边平行度有了很大的提高,最大变形量为0.1966mm,可通过放缩水解决.

图4 X向翘曲变形量Fig.4 The amount of X-warpage

图5 Y向翘曲变形量Fig.5 The amount of Y-warpage

2 结 语

基于Moldflow软件,运用注塑CAE技术对框式塑件3种不同方案的浇注系统进行了模拟分析:方案一熔接痕出现在方框上,产品强度较低,产品下凹,总变形量0.5332mm;方案二熔接痕偏离方框,使其出现在主体位置上,增加了产品的强度,但产品外凸,总变形量0.4971mm,较方案一有所减小;方案三熔接痕脱离了矩形的四条边,转移到了主体部位,且方框两边大小基本一致,可通过放缩水解决.通过对三种方案的模拟结果进行比较,最终选用方案三进行成型,在生产中提高了试模成功率,大大提高了产品的开发效率和成型质量.

[1]朱芬芳,赵金广.基于Moldflow汽车线槽注射模浇口优化设计[J].模具工业,2011,37(11):26-29.

[2]陈开源.CAE技术在注塑模浇口优化设计中的应用[J].现代塑料加工应用,2008,20(5):52-55.

[3]陈旭芬,余世浩,周水清.顺序注塑工艺对塑件成型质量的改善[J].武汉理工大学学报,2012,34(6):32-35.

[4]付秀娟,尚惟,王华.塑料盖板注射模浇注系统CAE优化分析[J].武汉工程大学学报,2007,29(2):74-77.

[5]林权.基于正交试验法的注塑件工艺参数多目标优化[J].现代塑料加工应用,2011,23(4):41-44.

[6]孙国栋,刘长华.基于 Moldflow软件的开关盒上盖浇口优化设计[J].塑料,2011,40(4):103-105.

[7]余小鲁,曹志敏.基于 Moldflow的手机外壳注塑成型分析[J].塑料工业,2010,38(4):89-92.

[8]余玲,陈是德,张诗.基于 Moldflow的汽车保险杠浇注系统优化设计[J].模具工业,2011,37(1):17-20.

[9]汤小东.基于Moldflow分析的汽车储物箱注塑模设计[J].塑料科技,2011,39(11):92-95.

[10]蒋贤志,严志云,王大中,等.基于Moldflow解决导轨槽塑件的变形问题[J].模具工业,2011,37(11):21-25.

[11]黄楚杰,张尚先,程国飞.基于MoldFlow的电钻后把手塑件翘曲分析及优化设计[J].模具制造,2011(10):1-3.