改进型模糊自整定比例积分微分温度控制系统

2013-10-22李平,王欣

李 平,王 欣

(武汉工程大学邮电与信息工程学院,湖北 武汉 430074)

0 引 言

真空冶金技术在现代冶金技术中扮演了重要的角色,而温度控制又是真空冶金技术的重要的一环.通常,真空冶金工程中的温度控制采用的是比例积分微分(Proportional Integral Differential,以下简称:PID)控制系统,但是传统PID控制存在超调量大、调节时间长等问题[1].为了解决上述问题,传统PID控制、模糊控制、人工智能控制、模糊自整定PID控制等方法被应用到温度控制中[2].由于模糊自整定PID控制算法容易实现,所以该算法被广泛用在温度控制系统中[3].所以提出一种改进型的模糊自整定PID控制算法对电炉温度进行控制,该算法在传统的PID控制器算法上,计算系统误差及其变化,再根据模糊推理等相关知识来实现控制过程.

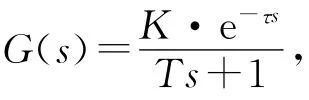

1 电炉温度控制系统

传统PID控制的传递函数模型为:G(s)=KP(1++Tds),式中KP是比例增益,τ是惯性时间常数,Ti是积分滞后时间常数,Td是积分滞后时间常数,s是传递函数的变量.电炉温度控制系统的模型如图1所示.

图1 传统PID温度控制系统Fig.1 Temperature control system on the conventional PID

2 模糊自整定PID控制器设计

2.1 模糊自整定PID控制器

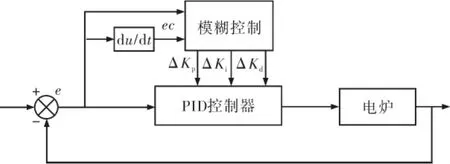

在传统的PID控制器的基础上,利用模糊推理的原理和变论域的在线PID参数调整知识[5],对电炉系统进行控制.变论域是指输入域为Ei=[-Ei,Ei]可以随系统误差ei变化而变化,输出域U=[-U,U]可以随着控制输出u的变化而自动变化.数学表达式如下:

α(ei)是论域Ei的伸缩因子,β(u)是论域U 的伸缩因子.模糊控制器的调节能力可以通过变论域的α(ei)和β(u)伸缩因子实现.模糊自整定PID控制器的结构图如图2所示.

图2 模糊自整定PID控制器Fig.2 Fuzzy self-tuning PID controller

在控制系统中,e是系统误差,ec是系统误差的变化速率,两者作为系统输入参数;ΔKp,ΔKi,ΔKd分别是控制器的比例、积分、微分参数的输出变量.在PID算法的基础上,先计算出误差e和误差变化ec,然后依据模糊子集的隶属关系、参数的控制模型和在线PID参数调整计算出ΔKp,ΔKi,ΔKd.

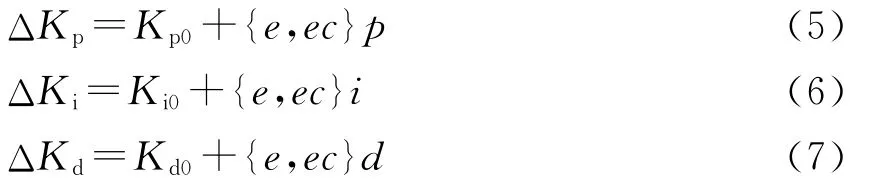

Kp0是控制器的比例参数的初始值;Ki0是控制器的积分参数的初始值、Kd0是控制器的微分参数的初始值.模糊(e,ec,ΔKp,ΔKi,ΔKd)=(NB,NM,NS,ZO,PS,PM,PB),其中(NB,NM,NS,ZO,PS,PM,PB)表示(负大,负中,负小,零,正小,正中,正大).根据电炉温度变化特点,ΔKp,ΔKi,ΔKd域分别为{-3,-2,-1,0,1,2,3}.

2.2 模糊自整定PID控制规则设计

ΔKp,ΔKi,ΔKd的自整定在不同误差和误差变化情况下有不同的要求:当误差e大时,要求ΔKp较大,ΔKd较小;当误差e和误差变化ec中等时,要求ΔKp,ΔKd适中,ΔKi较小;当误差e较小时,要求ΔKd,ΔKi变大,而误差变化ec较小时,ΔKd应增大.误差变化ec较大时,ΔKd应减小[5].根据传统PID调节规律和电炉温度变化规律,自整定模糊控制参数ΔKp,ΔKi,ΔKd的规则如表1所示.

根据表1中ΔKp,ΔKi,ΔKd的控制规则,进行参数矫正,公式如下:

式(8)中:Kp0是控制器的比例参数的初始值;Ki0是控制器的积分参数的初始值、Kd0是控制器的微分参数的初始值,一般是现场调试得到的结果.ΔKp,ΔKi,ΔKd是控制器的输出值,Kp、Ki、Kd是调整后的PID实际控量.

表1 ΔKp,ΔKi,ΔKd 控制规则Table 1 Fuzzy Rule forΔKp,ΔKi,ΔKd

3 仿真结果与分析

在Matlab中建立自整定PID控制的电炉仿真结构图,如图3所示.

系统仿真时,PID传递函数中参数分别设置为 K=80,T=150s,τ=20,初始值为 Kp0=0.017,Ki0=0.0087,Kd0=0.001.根据系统中变量响应参数的规则和反复的模拟结果表明,当e=0.0033,ec=0.5,Kp=0.001,Ki=0.003,Kd=0.001时PID控制的效果较好.

本文电炉主要用于轻质耐火粘土的生产,所以其参考温度分别设为500℃、1000℃,模拟时间为2000s,响应的结果如图4所示.

图3 模糊自整定PID控制仿真模型Fig.3 Fuzzy self-tuning PID of simulation model

图4 参考温度为500℃,1000℃时两种控制器响应曲线Fig.4 Response curve of the two controllers when reference temperature is 500℃,1000℃

从图4中可以发现,模糊自整定PID控制比传统PID控制的动态响应曲线要好.当控制的温度为500℃时,常规PID控制算法的超调量大约为8%,其调节时间大约在1000s;本文算法的超调量大约为1%,其调节时间大约在600s.当控制的温度为1000℃时,常规PID控制算法的超调量大约为9%,其调节时间大约在1400s;本文算法的超调量为1.1%,其调节时间大约在1100s.本文算法明显超调量减小,响应的速度快,性能有较好的改善.

4 结 语

本文采用改进型的模糊自整定PID控制算法发挥了传统PID控制和模糊控制的优点,能够根据误差e和误差变化率ec对PID的参数进行在线控制修正.在仿真实验中对500℃的炉温控制较为理想,而在1000℃的炉温控制时有一些波动,经分析,是由于在仿真实验时,电炉体积设计较小,加入的干扰温度过高所致,所以在现实生产过程中对电炉温度控制时,本文的算法是有一定的参考价值的.

[1]李卓,萧德云,何世忠.基于Fuzzy推理的自调整PID控制器[J].控制理论与应用,1997,14(2):238-242.

[2]刘闯.自整定模糊控制器的设计与优化[D].辽宁:大连理工大学,2008.

[3]岳建锋.FUZZY-PI控制器在水温控制系统中的应用[J].天津工业大学学报,2006,25(2):65-67.

[4]汪新星,张明.利用改进微粒群算法优化PID参数[J].自动化仪表,2004,25(2):19-22.

[5]相征,郎郎.基于Fuzzy-PID控制器的网络化智能温度控制系统[J].工业控制计算机,2008,21(3):54-57.