谈谈孔加工夹具的设计

2013-10-21陈兵

陈兵

摘 要:本文讲述孔加工夹具的设计原理、结构特点,分析了工件加工中的夹紧与定位。这种夹具可用于各种形状、尺寸工件的夹紧,适用于大批量生产,且易于实现自动化,操作简单方便。

关键词:夹紧;定位;支撑;孔加工;夹具;V型

孔加工是工具钳工生产加工中重要的加工工序,随着技术的不断进步,在很多实际生产中对工件夹紧的要求比较高,特别是一些异形、圆柱形、球形件等工件的夹紧,现在使用的平口钳很难满足。设计一种多功能孔加工夹具显得很有必要,这样可以有效的限制工件的自由度、保证零件的加工精度、加工质量,又可以提高加工的效率,降低和改善工人的劳动强度。

1 夹具的工作原理

夹具的工作原理如图 1所示。其中夹紧气缸(条件不允许的情况下可以用螺旋夹紧代替)的位置可以分别在横向、纵向方向上进行调节,两个组成 V型的定位件的位置可以沿纵向分别进行调节,定位部件也可以沿纵向调节。当夹紧圆形类工件时,利用 V 型面进行定位,并通过夹紧气缸将工件固定在定位件的 V 型面之间,见图 1所示 是用来夹紧矩形件的工作示意图,与夹紧圆形工件相比,此时的定位装置已经不是定位件的 V 型面了,而是它们的正面,并且使用了侧面的定位部件。通过调节两个定位件之间的距离以及夹紧气缸与其之间的距离,就可以实现对不同尺寸的工件进行夹紧。

图1夹具设计原理

2 夹具的构成

综上所述孔加工夹具的原理示意图如图2所示。夹具主要由底座11左、右支架 14、12夹紧气缸系统 1 以及各种定位部件9、10、6和定位支撑部件 13组成,其中定位部件9、10夹紧汽缸系统1 采用模块式设计。支架通过燕尾型块和固定螺栓与底座连接在一起,构成夹具的基體部分,夹紧气缸系统1通过燕尾型块和固定螺栓安装在左侧支架上,定位部件 9、10 和6也通过燕尾型块和固定螺栓安装在右侧的支架上。将固定螺栓松开,左支架可以沿燕尾槽5左右移动,因此安装在其上的夹紧气缸系统可以实现在横向上的移动,同时气缸固定板2 可以沿支架上的燕尾槽4在纵向前后调节,这样就可以单独实现夹紧气缸系统在横和纵向上移动;右支架直接用螺栓固定在底座上,在它的上面安装了定位块 9、10、6定位块9、10分别具有两个定位面,即正定位面和斜定位面,松开固定螺栓,定位块就可以分别沿支架上的燕尾槽7 移动,实现纵向上的调节。当夹紧圆形工件时,依靠定位块9、10的斜定位面组成的V 型结构以及定位支撑13 进行定位并用气缸进行夹紧。在夹紧矩形工件时,用定位部件9、10的正位和侧面定位部件6以及定位件13定位后在借助于汽缸系统进1定位后在借助于气缸系统夹紧,见图2。

1.气缸 2.气缸固定板 12.14.支架 3.7.托板

4.5.8燕尾槽 6.9.10定位部件 11.底座 13.定位支撑部件

图2 结构图

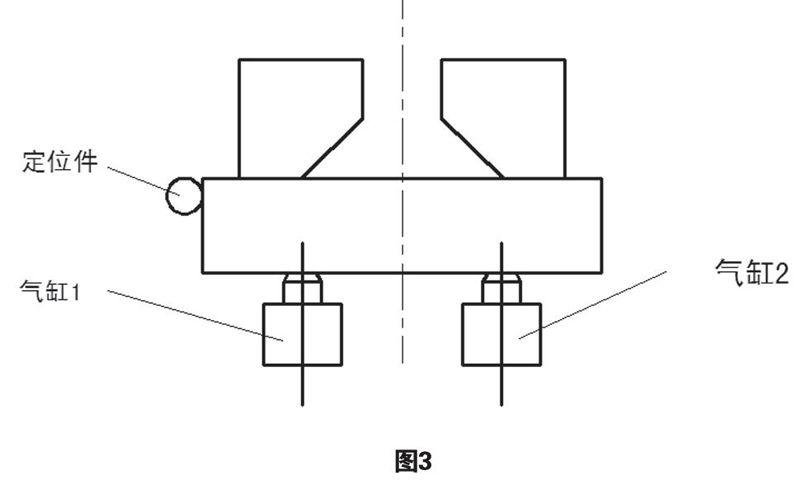

定位支撑部件 13 的结构可采用目前广泛使用的形式,即固定式,可调式和自位支撑等,采用何种结构可以根据工件的具体结构、尺寸和加工批量等具体情况来确定。这些支撑零件均可采用标准件。夹具采用了气动夹紧系统,这种系统动作迅速、反应快,并且可以实现自动化控制,以便实现自动化生产。可以通过增加气缸的数量的方式提高夹紧力,解决气动系统夹紧力不足的问题,比如可将现有的气缸向一侧移动,并在其对称的部位上加上另外一只气缸等见图3。此外由于夹紧气缸系统可以在纵向移动,因此可实现对一些异型件的夹紧。

图3

因为夹具定位系统部件的位置和夹紧系统的位置均可以进行无级调整,使用时比较灵活,因此可以用来夹紧各种尺寸的工件。对于一些经常加工的工件可以通过刻槽或者其它的方法标注出其定位位置,这样既能够快速夹紧工件,又保证了加工的精度,使工件具有良好互换性。除基体部分外,这种夹具的主要部分均采用了模块式设计。这种结构的特点是各个模块的位置可以任意改变,可以随时改变现有模块或者根据需要添加新模块 ,在使用时就具有很高的灵活性,并且可以在很短的时间内在此夹具的基础上派生出很多特定结构的专用夹具。比如可以将现有结构中的定位系统部件更换成专门用于某个特定工件的定位系统部件。模块式结构的夹具可以拓宽夹具使用范围。

这种孔加工夹具结构的另外一个特点是装夹区域的空间比较大 ,机械手可以从上面和侧面顺利地进入夹紧区域 ,自动装卸工件 ,从而实现操作过程自动化。

3 夹具的结构特点

结合生产实际与现有夹具(平口钳)相比,这种孔加工夹具的结构有以下特点:

1)这副夹具设计的定位装置采用了组合V 型结构,而常规的夹具基本上采用的是整体的 V 型结构。与整体的V型结构相比,组合的V 型结构定位装置能够定位的工件尺寸明显加大 ,比如在定位圆形工件时,只需要调节两个组成 V 型块的定位元件9、10之间的距离,就可实现对不同工件的定位,由于V型槽尺寸的限制 ,整体的 V 型结构只能用来定位一定尺寸( 直径) 范围的工件,如果工件尺寸变化较大的话,则必须使用其它尺寸的 V 型定位块,即必须更换定位块,这样就增加了夹具的成本和更换夹具的时间。在定位矩形件时,由于两个独立的定位元件可以在夹具基体上任意移动,可以根据工件的尺寸来确定定位位置,因此定位的稳定性比较好。

2) 使用了可以在两个方向上移动的气动夹紧装置。这种结构的夹紧装置能够实现自动化控制,使夹紧动作迅速,操作方便 ,使用比较安全;提供的夹紧力均匀、稳定,因此有利于提高加工的质量;由于气缸的位置可以沿横向和纵向移动,因此可以保障有足够的夹紧行程和装夹空间,并可以用来夹紧异型件。

3) 利用了的模块拼装式结构扩大了夹具的应用范围。

4 结束语

综上述可得 ,采用模块拼装式结构的夹具在孔加工方面的技术性和经济性方面具有明显优势。这种夹具的定位可靠,夹紧快 ,易于实现自动化操作。它既可以用在单件加工上,也可以用在大量生产上。由于采用了模块拼装配合结构,可以在现有主体结构的基础上更换有关模块,使其能够用来夹紧特殊形状工件,这样它的应用范围就可以进一步扩大,因此具有良好的经济效益。

参考文献

1《 机床夹具设计与制造》 傅玲梅 中国劳动社会保障出版社 2008

2《机械制造工艺学》 汤习成. 中国劳动社会保障出版社 2006.

3《钳工技术与实训》 殷铖 王明哲 机械工业出版社 2007.