微量氟化钾对镁合金在商用冷却液中腐蚀行为的影响

2013-10-21郭兴伍彭立明付彭怀吴国华

袁 鹏,郭兴伍,彭立明,2,付彭怀,2,龚 佳,吴国华

(上海交通大学材料科学与工程学院1.轻合金精密成型国家工程研究中心;2.金属基复合材料国家重点实验室,上海 200240)

0 引言

用轻金属制造汽车零部件是降低汽车自重和油耗的一种有效方法[1]。镁合金作为密度最小的结构金属,相对于其他金属而言,拥有最大的比强度,因此不少汽车公司已经开始将镁合金应用于汽车零部件的制备[2-3]。上海交通大学等已经成功制备出全镁的发动机缸体,然而,由于镁合金具有较高的化学、电化学活性,在镁合金发动机缸体实际应用之前必须解决镁合金在冷却系统中的腐蚀问题。

目前应用的商业冷却液主要有两种:一种是乙二醇基冷却液,其主要成分为30%~70%(体积分数)的乙二醇[2];另一种是有机酸类型的长寿命冷却液(含有羧酸盐与乙二醇)[4-6]。国外学者对金属材料在冷却液中的腐蚀以及缓蚀问题已经做过大量的研究[7-10],但对镁合金在这方面的研究却很少。到目前为止,大多数的冷却液和缓蚀剂只能保护传统的发动机材料,如铸铁、铝、铜、钢等,还没有专门用于保护镁合金的商用冷却液。Song等[2,11-15]在镁合金腐蚀行为方面做了大量研究,其中一个重要结论就是氟化物会与镁反应,在纯镁表面形成低溶解度的膜,能够有效地抑制纯镁在乙二醇溶液中的腐蚀,并且已经证实在以乙二醇为基础的商用冷却液中,氟化物能够很好地抑制镁合金的腐蚀[15]。那么,氟化物在羧酸盐与乙二醇的混合溶液中是否也对镁合金具有较好的缓蚀作用呢?基于这一问题,作者研究了可用于制备发动机缸体的NZK 与AMSC1镁合金以及商业AZ91D 镁合金,在含有不同浓度氟化钾(KF)的商用CALTEX 冷却液中的腐蚀行为,以期更好地掌握镁合金在此商用冷却液中的腐蚀性能,为开发新的镁合金冷却液提供参考。

1 试样制备与试验方法

1.1 试样制备

以T6态AM-SC1、NZK 和铸态AZ91D 三种镁合金作为研究对象。其中,AM-SC1为澳大利亚开发的以稀土元素、锌和锆为主要合金元素的耐热镁稀土合金[16-17];AZ91D 为商业镁合金,以铝和锌为基本合金元素,可以用于制作镁合金发动机[15];NZK 为上海交通大学开发的商业镁稀土合金,含有3%Nd(质量分数,下同),0.2%Zn和0.4%Zr[18]。浸泡试样的尺寸为10mm×10mm×10mm,电化学试样尺寸为φ12mm×3mm。商用CALTEX 冷却液(主要成分为乙二醇和羧酸盐)的冰点为-40 ℃,沸点为108 ℃,pH 值为8.3。配制含KF质量分数分别为0.05%,0.1%,0.5%,1%的CALTEX 冷却液。

1.2 试验方法

失重试验:先将试样用320#砂纸和3#金相砂纸抛光,蒸馏水清洗,酒精脱脂,干燥后称出质量为m0;然后将试样放入含有500mL 上述冷却液的烧瓶中浸泡,温度分别为25,95 ℃,时间为2周,浸泡之后将试样取出,置于铬酸溶液(200g·L-1CrO3+10g·L-1AgNO3)中浸泡5~10min后清除试样表面的腐蚀产物,随后用蒸馏水清洗试样,干燥后称出质量为m1。失重试验至少需平行重复3 次,m0-m1除以表面积和时间即可得到腐蚀速率,腐蚀速率小于等于0.67 mg·cm-2·周-1[15]即认为该状态合金满足使用要求。

电化学测试采用普林斯顿2273型电化学工作站进行。测试开始前,所有的电极均被抛光和清洗干净。以饱和甘汞电极作为参比电极,高密度石墨电极作为对电极,将电化学试样浸泡于冷却液中测试开路电位,1h之后再开始测量极化曲线,电位扫描速率为1mV·s-1。

采用PHI 5000CESCA 型X 射线光电子能谱仪(XPS)分析浸泡后试样表面各元素的相对含量,铝/镁靶,高压14.0kV,功率250 W,结合能校正以C1s=284.6eV 为基准。

2 试验结果与讨论

2.1 25 ℃时的腐蚀速率

由图1可见,常温时,AM-SC1与NZK 合金在纯CALTEX 冷却液中的腐蚀速率明显高于AZ91D合金的,并且远远大于0.67 mg·cm-2·周-1[15],即AM-SC1和NZK 合金在纯CALTEX 冷却液中会遭受较严重的腐蚀。冷却液中加入KF 以后,三种合金的腐蚀速率都有所下降,其中AM-SC1 与NZK 合金的腐蚀速率下降显著,分别从纯CALTEX 冷却液时的1.58,1.71mg·cm-2·周-1下降到CALTEX+0.05%KF 时的0.08,0.25 mg·cm-2·周-1,AZ91D 合金的腐蚀速率也由纯CALTEX 冷却液时的0.14 mg·cm-2·周-1下降到CALTEX+0.05%KF 时的0.10 mg·cm-2·周-1。进一步增加KF 的含量,有助于进一步降低三种合金的腐蚀速率,但腐蚀速率降幅不大。

常温时,AZ91D 合金在纯CALTEX 冷却液中具有最佳的抗腐蚀性能。这是因为纯CALTEX 冷却液对铝合金具有很好的缓蚀作用,而AZ91D 合金含有约9% 的铝,因此,纯CALTEX 冷却液对AZ91D 合金具有一定的缓蚀作用。而AM-SC1和NZK 合金中仅含有稀土元素和微量的锌、锆元素,故而纯CALTEX 冷却液对其不具有缓蚀作用。添加KF后,三种合金的腐蚀速率均下降,而且抗腐蚀性能差异明显变小。因为添加KF 后,氟会与合金中的镁发生反应形成低溶解度的氟化镁[15],阻止腐蚀的进一步进行,从而能降低合金的腐蚀速率。

图1 25 ℃时三种合金在含有不同浓度KF的CALTEX冷却液中浸泡2周后的腐蚀速率Fig.1 Corrosion rate of three magnesium alloys after immersing in CALTEX containing various additions of KF at 25 ℃for 2weeks

2.2 95 ℃时的腐蚀速率

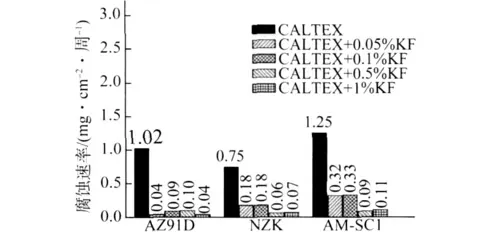

由图2可知,与常温相比,AZ91D 合金在95 ℃纯CALTEX 冷却液中的腐蚀速率明显提高,而AM-SC1和NZK 合金的腐蚀速率却有所下降,但均大于0.67mg·cm-2·周-1。常温时,羧酸盐离子易吸附在AZ91D 合金的表面(与铝元素有关),并形成一层连续的吸附膜,从而有效地阻止了AZ91D合金的腐蚀,因此AZ91D 合金的腐蚀速率较小;而高温时,由于温度的作用,纯CALTEX 冷却液中的羧酸盐离子对AZ91D 合金的吸附作用减弱,导致其耐蚀性能降低。温度升高后,含有稀土元素的AMSC1和NZK 合金在纯CALTEX 冷却液中腐蚀速率下降,耐蚀性能提高,与AZ91D 合金情况相反。

图2 95 ℃时三种合金在含有不同浓度KF的CALTEX冷却液中浸泡2周后的腐蚀速率Fig.2 Corrosion rate of three magnesium alloys after immersing in CALTEX containing various additions of KF at 95 ℃for 2weeks

添加KF后,三种合金的腐蚀速率也显著下降,但腐蚀速率高于常温下的,AZ91D 合金在CALTEX+0.05%KF冷却液中的腐蚀速率例外。随着KF含量的提高,NZK 与AM-SC1合金的腐蚀速率逐渐降低,而AZ91D 合金先下降,而后有稍许增加(这可能由试验误差引起)。在含有KF 的冷却液中,AZ91D 合金具有最佳的耐蚀性能,其次是NZK合金,AM-SC1合金的耐蚀性能最差,且三种合金的腐蚀速率都低于0.67mg·cm-2·周-1。

2.3 XPS谱

由图3可以看出,AZ91D 合金浸泡于纯CALTEX冷却液2周之后,并未在其表面检测出氟元素;浸泡于CALTEX+0.5%KF 冷却液之后,在AZ91D 合金表面检测到了质量分数约为2.9%的氟元素。因此可以认为,在添加KF 之后的浸泡过程中,AZ91D 合金表面生成了氟化物膜层,从而证实了KF对镁合金的缓蚀作用。

图3 25 ℃时AZ91D合金浸泡于不同CALTEX冷却液2周后表面的XPS谱Fig.3 XPS patterns of AZ91Dsurface after immersing in CALTEX(a)and CALTEX containing 0.5wt.%KF(b)at 25 ℃for 2weeks

2.4 电化学性能

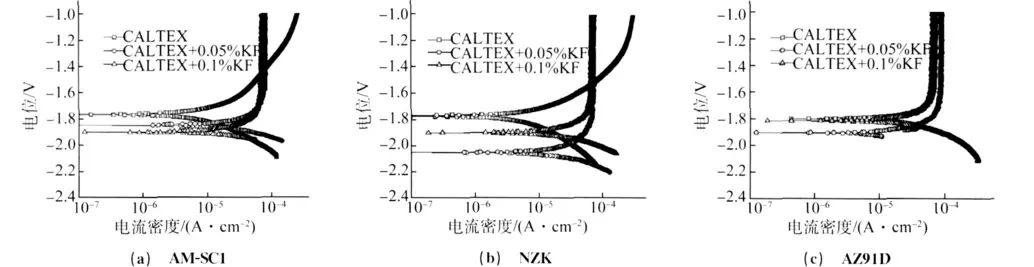

从图4可以看出,对于AM-SC1和NZK 合金,随着KF的添加,阳极极化电流减小到一个较低值,并且出现了明显的钝化区,这表明镁合金表面生成了钝化膜[2]。这个结果与前文所述KF 对AM-SC1和NZK 合金的缓蚀机制相吻合。而CALTEX 冷却液中是否添加KF,并不影响AZ91D 合金的钝化区存在,即在不含KF时,AZ91D 已经存在钝化区,这是AZ91D 合金在纯CALTEX 冷却液中具有较佳耐蚀性能的原因;随着KF 的添加,AZ91D 合金阳极极化电流仅发生很小的变化,这表明KF 的添加对AZ91D 合金的耐蚀性能影响很小。

图4 三种合金在含不同浓度KF的CALTEX冷却液中的极化曲线Fig.4 Polarization curves of three magnesium alloys in CALTEX containing various additions of KF

3 结论

(1)在25,95 ℃时,在CALTEX 冷却液中添加KF后能够改善AZ91D、NZK 和AM-SC1三种合金在其中的耐蚀性能;KF 含量越高,三种合金的腐蚀速率越小;与AZ91D 合金相比,KF对NZK 与AMSC1耐蚀性能的改善更加显著。

(2)KF对镁合金的缓蚀作用是由于氟离子与镁反应,在合金表面生成MgF2膜,阻止了合金进一步腐蚀。

[1]STAROSTIN M,TAMIR S.New engine coolant for corrosion protection of magnesium alloys[J].Materials and Corrosion,2006,57(4):345-349.

[2]SONG G,STJOHN D.Corrosion behaviour of magnesium in ethylene glycol[J].Corrosion Science,2004,46(6):1381-1399.

[3]STALMANN A,SEBASTIAN W,FRIEDRICH H,etal.Properties and processing of magnesium wrought products for automotive applications[J].Properties Advanced Engineering Materials,2001,3(12):969-974.

[4]PELLET R,VAN DE VEN P,AMAEZ D,etal.The role of nitrite and carboxylate ions in repressing diesel engine cylinder liner cavitation corrosion[C]//Corrosion 98.San Diego,California:NACE international,1998.

[5]WEIR T W.Testing of organic acids in engine coolants[C]//BEAL R E.Engine Coolant Testing:ASTM STP 1335,vol.4.Philadelphia:American Society for Testing and Materials,1999:7-22.

[6]WAGNER,F T,MOYLAN T E,SIMKO S J,etal.Composition of incipient passivating layers on heat-rejecting aluminum in carboxylate and silicate inhibited coolants:correlation with ASTM D 4340weight losses[C]//BEAL R E.Engine Coolant Testing:ASTM STP 1335,vol.4.Philadelphia:American Society for Testing and Materials,1999:23-42.

[7]SALES B,DELGADILLO G.Corrosion control in cooling systems of heavey-duty diesel engines[J].Corrosion Reviews,1995,13(2/4):245-260.

[8]MERCER A D.Corrosion inhibitors in internal combustion engine cooling systems[M].UK:The Institute of Materials,Corrosion Inhibitors,1994:58-63.

[9]WOODWARD S M,GERSHUN A V.Characterisation of used engine coolant by statistical analysis[EB/OL].[2012-01-07].http://www.astm.org/DIGITAL_LIBRARY/STP/PAGES/STP25169S.htm.

[10]OAKES,B D.Cavitation corrosion[C]//AILOR W H.Engine Coolant Testing:State of the Art,ASTM STP 705.[S.l.]:American Society for Testing and Materials,1980:284-294.

[11]SONG G,ATRENS A,STJOHN D,etal.The electrochemical corrosion of pure magnesium in 1NNaCl[J].Corrosion Science,1997,39(5):855-875.

[12]SONG G,ATRENS A,STJOHN D,etal.The anodic dissolution of magnesium in chloride and sulphate solutions[J].Corrosion Science,1997,39(10/11):1981-2004.

[13]SONG G,ATRENS A,WU X,etal.Corrosion behaviour of AZ21,AZ501and AZ91in sodium chloride[J].Corrosion Science,1998,40(10):1769-1791.

[14]SONG G,ATRENS A,DARGUSCH M.Influence of microstructure on the corrosion of diecast AZ91D[J].Corrosion Science,1999,41(2):249-273.

[15]SONG G,STJOHN D.Corrosion of magnesium alloys in commercial engine coolants[J].Materials and Corrosion,2005,56(1):15-23.

[16]BETTLES C J,Forwood C T,STJOHN D,etal.Magnesium technology[M].Berlin:Springer Berlin Heidelberg,2006.

[17]BETTLES C J,FORWOOD C T,GRIFFITHS J R.A new magnesium alloy suitable for powertrain applications[J].SAE Transactions,2003,112(5):726-732.

[18]CHANG J W,GUO X W,FU P H,etal.Effect of heat treatment on corrosion and electrochemical behaviour of Mg-3Nd-0.2Zn-0.4Zr(wt.%)alloy[J].Electrochimica Acta,2007,52(9):3160-3167.