常压炉炉管抱卡断裂原因分析

2013-10-21孙全胜

孙全胜

(中国石化股份有限公司天津分公司装备研究院,天津 300270)

一、前言

某常减压装置常压炉炉膛温度>700℃,2012年3月发现常压炉部分炉管抱卡断裂脱落。2012年9月大修时将其从加热炉中取出,发现断裂处均为抱卡悬臂根部,抱卡断口已锈蚀。炉管拉钩及抱卡断裂位置如图1所示。炉管采用吊装,底部可自由伸缩,炉管规格为152mm×8mm,材质为Cr9Mo,高度约15m,抱卡位置在约6m高处。抱卡断裂数量9个,其中6个位于10#燃烧嘴上方,燃料为液化气脱硫醇尾气。

二、断口检测与分析

(1)宏观分析。

图1 炉管拉钩及抱卡断裂位置

断口上有明显的铸造缺陷,断口表面粗糙不平,无明显的塑性变形,属脆性断裂。

将断口氧化层打磨后,可以看到抱卡断口表面有多处裂纹,这是断裂的重要原因。

9个断口中有6个均对着10#燃烧嘴,其所燃液化气脱硫醇尾气的主要成分是H、空气、硫化物。抱卡材质为ZGCr25Ni12,由于铁的氧化物和硫化物具有较低共熔点,熔融后的混合物能渗入晶粒间造成金属的腐蚀,因此会增加氧化速度。同样,镍和以镍为主的合金与含硫的高温烟气反应,能够生成Ni-Ni3S2的低熔混合物,这种混合物在625℃左右就会熔融,并从晶粒边缘对金属进行腐蚀破坏。

(2)常规力学性能测试。

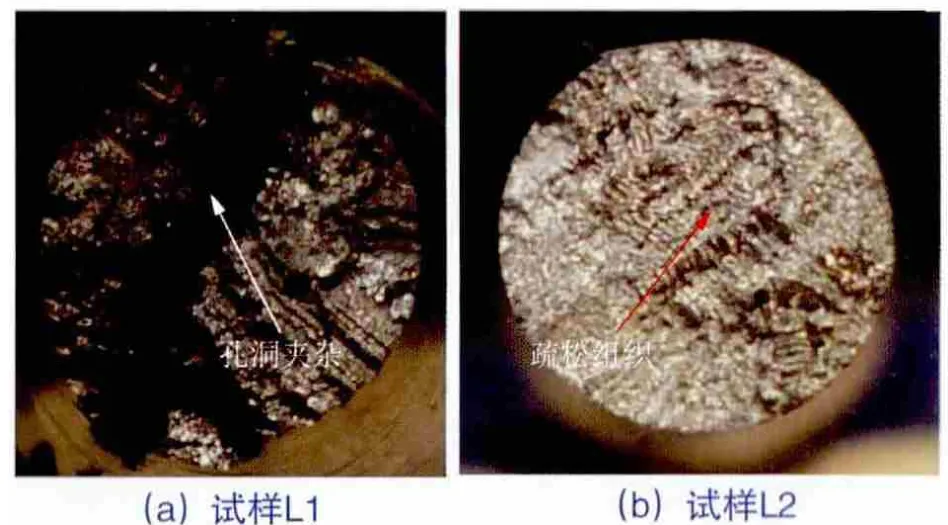

依据国家标准《GB/T228-2002金属材料室温拉伸试验方法》 制备合金铸钢Cr25Ni12的拉伸试样。试样直径为5mm(图2),试样断口为L1和L2(图3),拉伸试验结果见表1。

图2 拉伸试样

图3 拉伸试样断口

由图3可见,2个试样均存在严重的铸造缺陷。

表1 铸钢Cr25Ni12试样拉伸试验数据(20℃)

铸钢Cr25Ni12试样的抗拉强度最低值为269.5MPa。表中同时给出了GB/T8492—2002一般用途耐热钢和合金铸件ZG40Cr25Ni12Si2的参考值,抱卡材料的抗拉强度大大低于参考值。

(3)化学成分检测。

从抱卡断口附近取样进行化学成分分析,检验结果(质量分数)列于表2。表中同时列出GB/T8492—2002一般用途耐热钢和合金铸件ZG40Cr25Ni12Si2的参考成分。分析结果表明,合金元素的含量与参考成分相近,只有C的含量偏低,而拉伸试样L1的断口局部C含量达到6.12%(表4)。说明存在严重的成分偏析。

表2 Cr25Ni12钢化学分析报告

(4)微观断口检测分析。

①原始断口微观检测分析

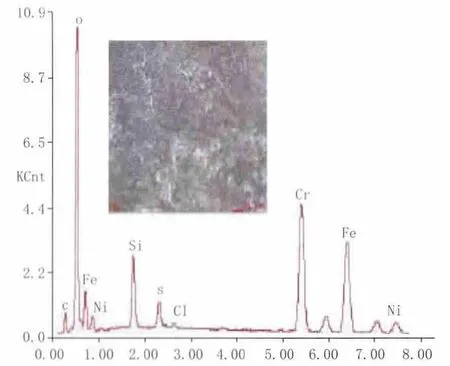

对原始断口表面进行了SEM形貌观察和EDS能谱分析。由于断口表面已发生严重氧化,因此SEM形貌看不到细部断裂特征。图4和表3为原始断口EDS能谱分析结果,O的含量高达到了17.51%,表明断口氧化严重。同时S的含量也达到了2.26%,说明烟气含硫较高,使断口表面产生硫化物。

图4 原始断口EDS能谱分析

表3 原始断口表面化学成分 %

②拉断试样断口微观检测分析

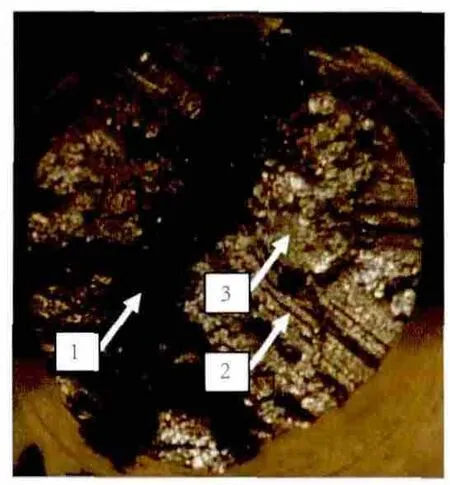

对拉伸试样L1的三个位置(图5)进行SEM形貌观察和EDS能谱分析。

图5 拉伸试样断口L1取样观察位置

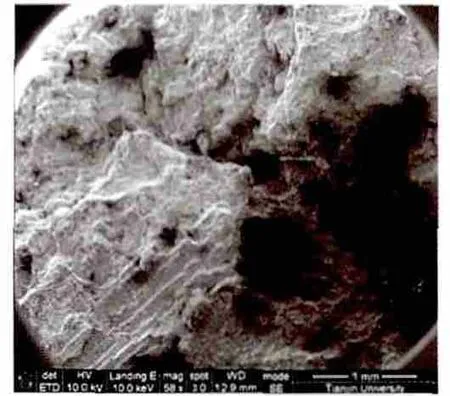

图6为L1断口的整体SEM形貌,断口上存在明显的宏观缺陷,缺陷位置呈黑色孔洞。1位置处已产生严重氧化层,并且断口表面有垂直方向的微裂纹;2位置断口呈河流状花纹,穿晶解理断裂;3位置断口平坦,为穿晶解理断裂。

图6 L1整体断口SEM形貌58x

图7和表4为1位置的EDS能谱分析结果,此处的O和C含量很高,分别达到9.16%和6.12%,表明黑色应为析出的石墨并且有氧化物存在。同时S的含量也达到了1.40%,金属内部产生了硫化,导致拉伸试样强度偏低。

图8和表5为3位置的EDS能谱分析结果,Cr含量偏高,Ni含量偏低,说明铸造时存在化学成分偏析现象。

同样对拉伸试样L2进行SEM形貌观察和EDS能谱分析,L2断口SEM形貌与L2相同为穿晶解理断裂,且存在大面积的疏松组织,这正是该试样拉伸强度低的原因。EDS能谱分析结果,同样Cr含量偏高,Ni含量偏低,说明铸造时存在化学成分偏析现象。

三、结论

(1)材料有严重的铸造缺陷(孔洞、气孔、夹杂及裂纹)和严重的成分偏析等,导致抗拉强度较低,耐腐蚀性能差。

图7 L1-1的EDS能谱分析

表4 L1-1断口表面化学成分

图8 L1-3的EDS能谱分析

表5 L1-3断口表面化学成分 %

(2)失效抱卡位于燃烧液化气脱硫醇尾气烧嘴上方,其含硫量较高,铁的氧化物和硫化物具有比较低的共熔点,同样,镍和以镍为主的合金与含硫的高温烟气反应,能够生成Ni-Ni3S2的低熔混合物。熔融后的混合物能渗入晶粒间造成金属的腐蚀,产生从边缘向内扩展的裂纹。并在高温、振动的条件下导致抱卡应力腐蚀断裂。

四、对策

针对本次炉管抱卡断裂问题提出如下建议。

(1)不要使用未经脱硫的燃料气。

(2)炉管抱卡断裂与其材质存在铸造缺陷密切相关,因此需严格检验。