循环气压缩机转子国产化扩能改造

2013-10-21黄世刚

黄世刚

(瓮福集团,贵州 福泉 550501)

某项目设计年产合成氨30万t、二甲醚15万t,项目总投资近40亿元。煤气化采用荷兰壳牌Shell煤粉加压气化技术;氨、甲醇及二甲醚合成采用丹麦托普索技术;气体净化采用德国林德低温甲醇洗和液氮洗技术。该项目通过和相邻磷肥厂紧密合作,通过对工业园区内工艺水、电力、蒸汽、H2S、CO2、硫铵、合成氨、甲醇、工业尾气等资源的优化互补整合,实现了煤电磷一体化生产,按循环经济要求,发挥工业园区优势,实现了工厂废弃物零排放。

装置考核达标后,集团将对下游产品进一步延伸,提出了提升煤气化装置生产能力5%~10%的目标,煤气化K1301循环气压缩机能力提升成为核心。

一、K1301压缩机组基本情况

K1301循环气压缩机是煤气化装置的关键设备。来自S1501与C1601的清洁无尘气体混合后(温度为200℃、压力为3.7MPa),经该压缩机组加压至4.04MPa送往Shell气化炉(V1301)激冷区,将1 600℃左右的合成气激冷到900℃以下。熔融的飞灰在900℃时迅速冷凝成固体,返回气化炉融化后以液态渣的形式排出气化炉。从而达到除去合成气中大部分飞灰的目的,防止后系统合成气冷却器堵塞和超温。

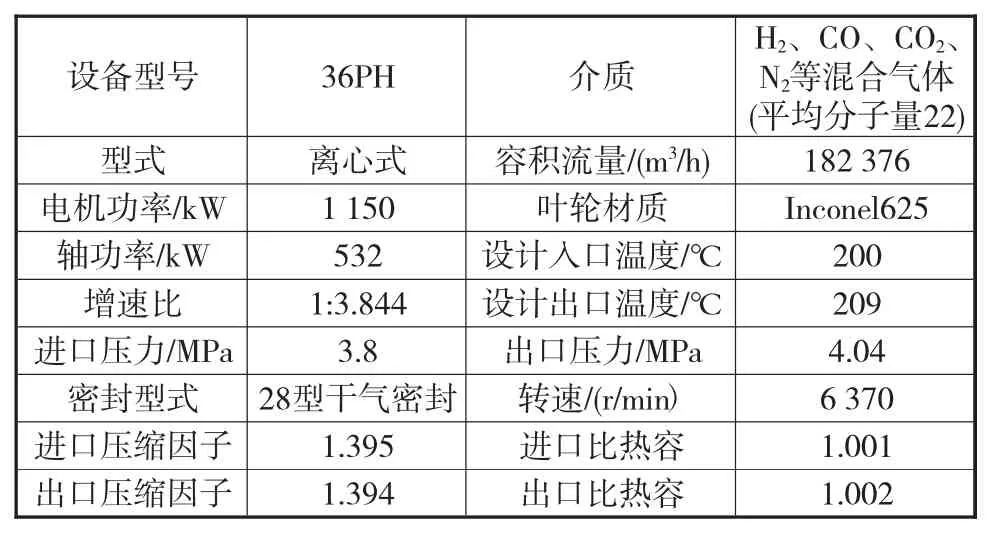

该压缩机机组主要由压缩机、增速齿轮箱及驱动电机组成。3者之间通过膜片联轴器联接,整个机组采用润滑油站集中供油。K1301压缩机主要性能参数如表1所示。

煤气化装置的有效气体(CO+H2)设计生产能力为142m3/h,留有6%左右的富裕能力,入炉煤处理能力为2 196t/d,考虑到煤质变化,入炉煤处理能力留有20%裕量。2012年8月20日,对煤气化装置的联产进行72h的性能考核,煤气化装置的有效气体(CO+H2)设计生产能力为142 000m3/h(以100%计),而考核时当产气为140 920m3/h时,电机已达100%负荷。由此可知,若需要提升SGCC生产能力,就需对K1301压缩机组进行提效改造。

表1 压缩机性能参数

二、改造技术方案

1.目标

(1)拟将K1301压缩机组产气能力提高5%~10%,即从改造前的182 376kg/h提升到191 459~200 613kg/h。

(2)压缩机升压能力从3.8MPa升到4.13MPa。

(3)压缩机的运行功率不变。

(4)压缩机组只制造一个新转子(叶轮+轴),其他部套均维持原状。

(5)压缩机改造后的振动、稳定等指标优于改造前。

2.实施

(1)计算气体动力学参数、明确改造的可行性以及制定改造的技术方案和要求,并就改造方案进行落实。依据实测的压缩机转子、轴承、隔板、机壳绘制图纸,设计压缩机转子等主要改造部件,并通过转子动力学计算验证后,按设计图纸加工制造改造部件。充分利用“全可控涡”三元叶轮技术改造的技术特点、“全可控涡”三元叶轮压缩机的高效节能及“全可控涡”三元离心式压缩机设计与制造技术。该技术制造的压缩机转子其叶轮的子午面、回转面及叶片型线设计中采用任意曲面设计方法,改变了国外技术的“直线元素”三元叶轮只能自由控制叶顶和叶根2个流体质点的运动状态,从而实现对叶轮内部全部流体质点运动状态的控制,其效率可比一般三元流叶轮提高2%以上,较二元设计的叶轮提高效率8%~10%,整机效率可达84%。

(2)按现场实测结果,设计加工压缩机转子,并将半联轴器组装完成后进行转子动平衡试验。转子更换时间3天。

(3)压缩机叶轮设计及制造执行GB/T16941-1997 与API167标准,机械运转及性能测试执行JB3165-82标准。主要部件材料叶轮为GH3625、主轴和推力盘为35CrMo。

(4)叶轮的加工采用焊后整体热处理工艺调质,不仅可确保叶轮的整体晶粒组织细密,而且可以消除焊后应力,大大提高了叶轮的安全可靠性。各叶轮均经过高于工作转速15%的超速试验,整个转子经过精密动平衡校正,保证运转平稳可靠。

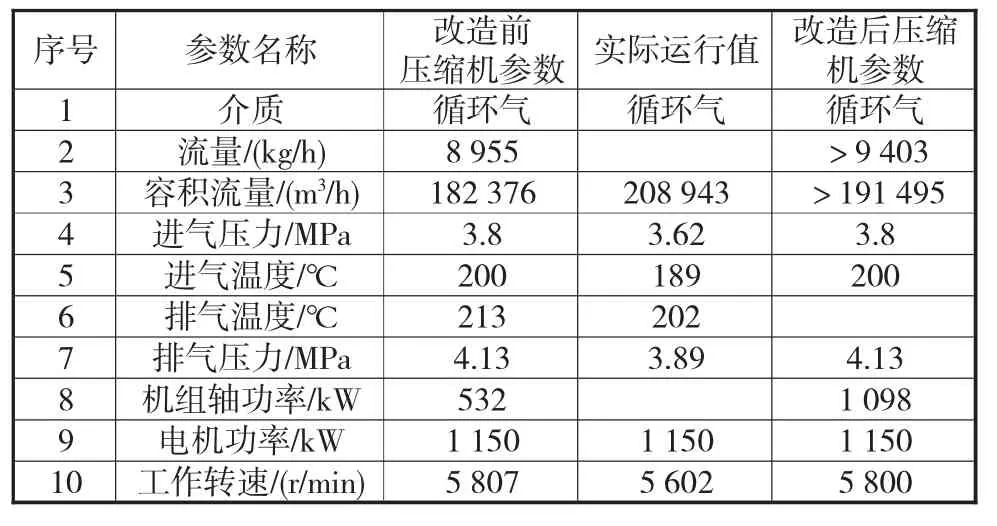

三、改造效果(表2)

表2 改造前后的压缩机技术数据