8000m3/h空分设备的调试

2013-10-20刘言信

刘言信

(河南安阳九天精细化工集团公司,河南 安阳 455133)

KDON—8000/4000型空分是一套典型的外压缩流程设备,是安阳化学工业有限公司新建200kt/a乙二醇装置的配套工程,主要为乙二醇装置提供纯度为99.6%、压力为0.55MPa的氧气。此套装置由开封空分设备有限公司提供成套的设备,2012年3月开始土建、设备安装,单机试车等。2012年9月3日调试成功,生产出合格的氧气。

1 空分设备的配置

(1)空压机选用的是开封空分设备厂生产的DA880型四级压缩、二级冷却单轴压缩机,由电机驱动,压缩机电机上带有水冷却系统,排气压力0.65MPa(绝压),流量为44000m3/h。

(2)预冷系统由水冷塔和空冷塔及4台水泵和一套冷冻机组组成,冷冻机组由开利公司提供,螺杆型,型号为30HXY065A,两台冷却泵和两台冷冻泵各一用一备。

(3)分子筛纯化系统由两台组成,切换使用,周期为4h。再生设备两台:一台为立式结构电加热器;一台为卧式蒸汽加热器,根据情况选择使用。

(4)膨胀机采用增压膨胀机,由开封空分设备有限公司生产,一用一备。

(5)精馏系统的下塔为筛板塔,上塔为规整填料塔。上塔采用填料塔,在其他参数不改变的情况下,效率可提高5%以上。

(6)氧压机型号为ZW-70/2,是立式双级双缸双作用、水冷、无润滑、活塞式压缩机,结构紧凑,导向环、活塞环、填料磨损均匀,寿命长。

2 流程特点

(1)采用直接接触空冷塔,降低空气温度,改善分子筛的工作环境,另外,还洗涤空气中的杂质。水温经过冷冻机组可以降至8~10℃,水冷塔和空冷塔采用填料塔,换热效率高、阻力小、能耗小、可靠性好。

(2)采用分子筛吸附净化空气,工艺流程简单,启动容易,操作方便,运行安全,切换损失小,精馏工况稳定,产品提取率高。

(3)上塔采用规整填料塔,传热传质性能好,阻力小,空压机排压降低,使操作可靠,并大大降低能耗。

(4)采用增压膨胀机,单位制冷量大,膨胀量较小,改善了上塔的精馏工况。

(5)配置了一个副冷和一个液氧量筒,定期排放主冷液氧,增加主冷的安全性。

(6)设置了膨胀机前温度调节流路,以满足启动过程以及正常运转的工况要求。

(7)主换热器为三个,分别采用氧气、氮气、污氮气与入塔空气换热,并附设调节阀门,可调节各板翅式换热器的热端温差,防止偏流,减少冷损。

3 流程简述

原料空气经自洁式空气过滤器去除灰尘和机械杂质,在离心式空压机中被压缩至0.53MPa、100℃左右,压缩空气经空气冷却塔洗涤冷却至8~10℃,然后进入自动切换使用的分子筛吸附器,以清除 H2O、CO2、C2H2和CnHm,出分子筛的空气为12~14℃,分成三路。

一路进入分馏塔,经过主换热器与返流气体换热,空气被冷却至液化温度(-173℃),相应有少量气体液化,这些气液混合物一起进入下塔。

另一路空气(8000m3/h)作为膨胀气体,经增压机增压并经冷却器冷却后也进入主换热器与返流气体换热。这部分空气被冷却至-115℃左右,从主换热器中部和底部抽出去膨胀机,膨胀后的空气进入上塔中部。

第三路仅少量空气,去仪表空气系统,作为仪表气。

在下塔,空气被初步分离成氮和富氧液空,在塔顶获得纯度99.99%的气氮,进入主冷与液氧换热冷凝成液氮,部分液氮回下塔作为下塔的回流液。另一部分液氮,经过冷器过冷后节流进入上塔顶部,作为上塔回流液。下塔釜液含O236%的液空,经过冷器过冷、节流后进入上塔中部参加精馏。

不同状态的三股流体进入上塔经再分离后,在上塔顶部得到流量约12000m3/h、纯度为99.99%的氮气,经过冷器、主换热器复热后出分馏塔。上塔底部的液氧在主冷被下塔的氮气加热而蒸发,其中8000m3/h、纯度99.6%的氧气,经主换热器复热后出分馏塔,其余部分作为上升蒸气参加精馏;在上塔上部尚有约12000m3/h的污氮抽出,仍经过冷器、主换热器复热引出分馏塔。

另外,从主冷引出80m3/h液氧到液氧量筒,积累到一定液位后排至液氧储槽,供销售用,同时可以稀释主冷碳氢化合物浓度,进一步保证主冷安全。

从分馏塔出来的污氮,其中10000m3/h去HXK-45000/5.3型纯化系统,再生分子筛,其余去水冷塔升温、增湿后放空。

合格的氮气出分馏塔后,按用户需要并入用户氮气管网,加压后送用户使用,其余部分去预冷系统的水冷却塔,升温、增湿后放空。

合格的氧气出分馏塔后,按用户需要加压后并入用户氧气管网,供用户使用。

4 调试过程中发现的问题及处理

4.1 空压机问题

4.1.1 振动值超标联锁跳车

8月2日20时18分DA880空压机检查结束后准时开车,当导叶开至40°时,低压侧振动值开始有小幅度的波动,升至50μm波动减少,继续将导叶开到50°时,空压机低压侧振动值超过85μm,联锁跳车。打开低压侧轴瓦检查,发现轴瓦过盈间隙过小,调整好间隙重新开启仍然出现类似的跳车。怀疑叶轮动平衡有问题,返厂做动平衡和叶轮探伤,没有发现问题,设计院专家到现场检查气流通道时发现气流通道存在较大问题,高速流动的气流在通道内遇到的阻力较大,造成转子产生不平衡力,引起振动。由于现场不具备处理的条件,随后将空压机整机返厂进行处理。返厂后将流道、隔板、蜗壳、中间冷却器均进行了检查处理。流道处理前后图片对照见图1。

4.1.2 自洁式过滤器不反吹

在对自洁式过滤器试验时发现自洁式过滤器没有反吹,并且电磁阀有异常响声。经过电仪人员初步检查,发现个别电磁阀阀体发热,随即将自洁式过滤器电源断掉。和厂家联系,售后人员到场后,仔细检查了电磁阀和控制柜,发现控制柜上电路板出现故障,更换电路板后恢复正常。

4.1.3 螺杆油泵损坏

由于在测试油泵联锁时同时启动两台油泵,造成油压超高,螺杆泵螺杆抱死,电机将油泵联轴器憋断,油泵损坏。更换两台油泵后,恢复正常,同时,对泵后止逆阀进行了改造,在止逆阀阀腔上增加了限制阀芯超高的限制器,保证了阀芯只能在允许的范围内活动,杜绝了由于止逆阀升至过高位置造成油泵憋压的事故发生。

4.1.4 空压机气动阀开关不灵活

在空压机防喘振自调阀的测试中发现自调阀开关不到位,经过检查没有发现阀体和定位器的问题。经过仔细检查,发现自调阀的气源管线和自洁式过滤器的反吹气源在一根管线上,当自洁式过滤器反吹时造成气源压力下降,最终导致自调阀开关不到位。和安装人员沟通后,安装了自洁式过滤器专用反吹气源,杜绝了类似的情况再次发生。

图1 流道处理前后对照

4.2 纯化器问题

4.2.1 纯化器出口加热温度上不去

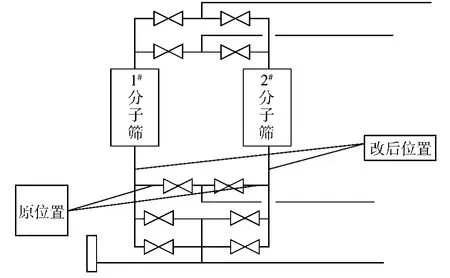

在分子筛活化的时候,分子筛出口温度升不上去,加温时间过长,并且冷吹时温度不下降,不符合正常的分子筛加温和运行曲线。经过对现场认真的查看,发现分子筛加温出口(正常时的进口)测温点位置安装错误(图2),只能显示正常使用时的进口温度,无法正确反映加温时的出口温度。

图2 测温点示意

安装位置改变后,发现仍有一个不正常,经过检查发现温度计安装位置颠倒了,更正后,加温温度恢复正常。

4.2.2 电炉出口加温时温度波动较大

由于原设计纯化器加温活化阀位置在4m管廊上,管径为DN150,阀门为DN100,并且没有操作平台。根据我们的要求将该阀引至地面1m的位置,在DN150的管线上增加一个DN150的截止阀。在分子筛活化中发现气流声音较大,且阀出口位置有结霜现象,流量最高只能达到7000m3/h,电炉出口温度忽高忽低,加温受到影响。电炉温控器厂家到场后对温控器进行了调试,没有发现什么问题。安装公司根据我们的要求将原DN100加温阀改为DN150的截止阀,加温气量可以达到12000m3/h,并且电炉出口温度也相当稳定,分子筛纯化器工作正常了。

4.3 膨胀机的问题

4.3.1 膨胀机开不起来

设备准备裸冷时,开启膨胀机,打开喷嘴20°时仍然没有转速,查看各个阀门没有发现问题。经过再次仔细排查,发现两台增压水冷器后止逆阀方向装反,造成气体送不出去。安装人员立即调换,重新开启膨胀机,转速上去了。经过对设备裸冷检查,没有发现漏点。

4.3.2 安全阀起跳

膨胀机膨胀端设计有超压保护安全阀,安全阀的起跳压力为0.08MPa,但是由于膨胀机的加温气体为分子筛后的气体,压力在0.5MPa左右,加温阀开启时稍有不慎安全阀即起跳。鉴于这种情况,车间让安装人员将加温气体改为污氮气,这样既保证了加温,又防止出现超压现象。

5 分馏塔调试的问题

5.1 氧气纯度合格后又下降

9月3日晚20:20氧气合格后,纯度一直保持在99.6%,到9月4日凌晨3:00氧气纯度开始下降,最低降到85%,主冷液位也出现大幅度的波动,打开主冷液位负压管吹除,从负压管内吹出液体,显然是主冷液位过高造成精馏破坏,最终造成氧气纯度下降。打开液体排放阀,通过集散将主冷液位排至2300mm,氧气纯度逐渐恢复正常。

5.2 氮气纯度不合格

氧气合格后,氮气纯度一直不合格。经过认真仔细的分析,判断液氮节流阀开度过大,造成下塔回流液偏少,液氮中含氧量较高,继而造成氮气纯度不合格,将液氮分析接到氮气分析在线表,通过关小液氮节流阀,观察液氮纯度的变化趋势,趋势向纯度提高的方向变化,将液氮节流阀关至22°时,氮气纯度合格,纯度一直保持在10×10-6以下。

6 氧压机的问题

由于界内工艺设置联锁较多,易出现使用氧气直接切断的情况,且对氧气压力要求较高(必须保证在0.48~0.52MPa之间波动),为此,我们在外送管线与放空管线之间增加了一条自调管线。保证了氧气压力的稳定和设备的安全。

总之,在8000空分装置的试开车过程中遇到了很多问题,通过我们的努力得到了解决,我们因此对整套装置的性能和特点也有了较深的掌握,为以后的正常生产奠定了基础。