提升罗斯法水坝经营效益的施工技术管理

2013-10-19袁长安

袁长安

(国网新源建设有限公司,北京 100053)

1 工程概况

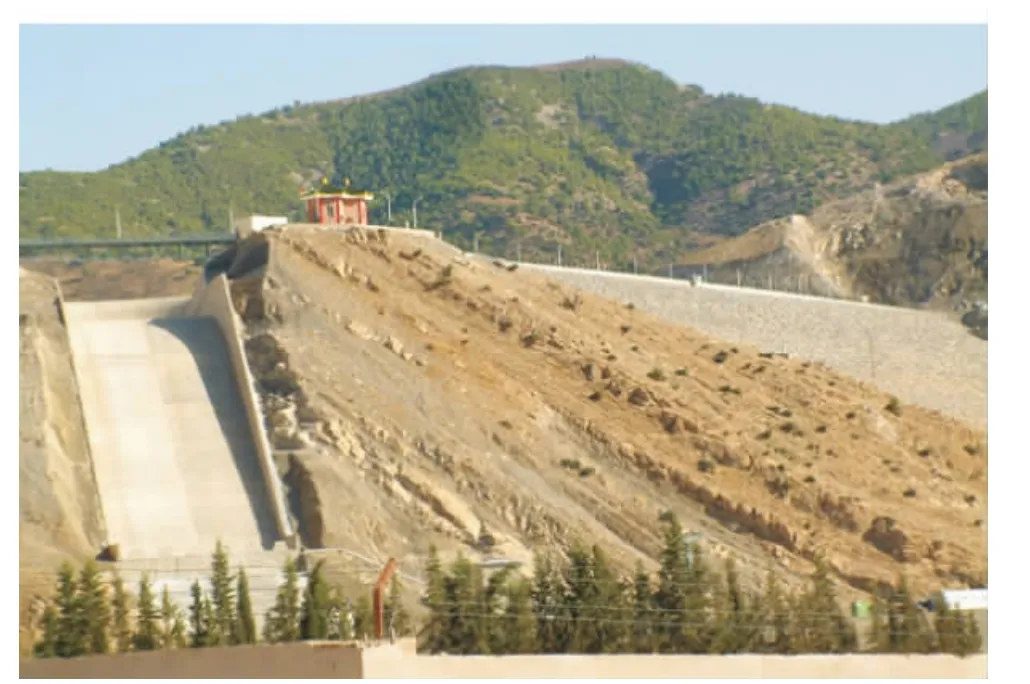

罗斯法水坝项目位于阿尔及利亚提塞姆西勒特省博吉·布纳马镇15km以东的埃勒·富达河上(见图1)。工程由取水塔、溢洪道、灌浆廊道、导流洞(包括出口闸室)、黏土芯墙土坝组成。设计主要工程量:土石方开挖19.36万m3(其中土方6.41万m3,石方12.95万m3),回填105.28万 m3(其中冲积料73.35万 m3,黏土16.88万m3,石方11.75万 m3,反滤料3万 m3),混凝土1.44万 m3,钢筋安装 460t,模板 8404m2,帷幕灌浆8470m。

2000年10月罗斯法水坝项目业主向中国某电力技术公司发出中标通知,2001年2月15日签署中标施工合同,合同工期36个月,2002年1月项目正式开工,2004年10月25日颁发的临时验收证书中,质保期24个月内未发现任何缺陷和问题,工程施工质量符合合同规定,工艺要求达到设计标准,2006年9月20日顺利通过了验收委员会的最终验收。

图1 罗斯法水坝

2 施工技术管理措施

项目前期因为多种原因造成工期延误,经营极度困难,而在国际工程承包管理中工期是效益的集中体现。经采取组织措施、强化技术管理,项目承包合同最终圆满完成并获得了较佳的经济效益和良好的社会效益。项目部经营过程中根据市场及工程实际情况,调整管理思路,优化施工方案,制定详实施工措施,落实组织保障措施,保证了项目节点计划有效地完成。主要采取了以下几种经济实用技术及管理措施,加快了施工进度,提升了项目经营效益。

2.1 导流洞采用钢模台车、分段流水作业快速施工

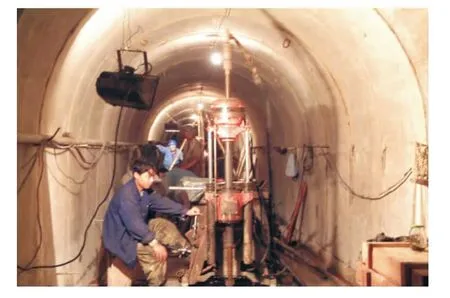

导流洞设在右岸,截面为圆形,内直径为3m,洞长256m,上游进口与取水塔相连,下游出口与闸室衔接,施工期间发挥导流作用,建成后洞内下部安装直径1.4m的引水钢管通往闸室,上部弧形作为泄水底孔。导流洞设计洞内混凝土衬砌不分缝,钢筋连续安装,施工缝采用塑料止水。混凝土衬砌施工思路是分部分段进行,即底部和上部,分段按照钢筋损耗最小、混凝土工程量与拌和系统匹配、一个工作台班(12h)可以完成一段考虑,即按12m分段。钢筋安装及混凝土衬砌分别使用钢筋台车(见图2)进行施工,钢筋安装通常领先混凝土3~4段;混凝土施工先底板、下部后上部,上部混凝土模板采用在洞底部预埋安装两根平行钢轨上的牵引式自制钢模台车,T60泵泵送混凝土、附着在钢模台车模板上风动伏壁蛙式振捣器密实混凝土。施工时段处于冬季,雨雪较多,室外温度通常在10℃以下,最低时在结冰状态,为此使用混凝土掺加外加剂,导流洞进、出口洞口两端加挂厚被封堵,实现了洞内温度达到接近30℃,混凝土凝固时间和强度不受影响。从钢筋安装到混凝土浇注完成、拆模,实现平均2.8天一段,工期比原计划缩短三个多月。

图2 导流洞边顶拱混凝土浇筑

2.2 灌浆廊道采用预制混凝土拱模为大坝提早填筑创条件

罗斯法水坝是黏土心墙土石坝,沿坝轴线布置一条帷幕灌浆排水廊道,廊道位于大坝建基面以下,基础开挖面距建基面4m,总长约500m,断面为城门洞形,净宽2.0m,高2.5m,廊道顶部混凝土厚1.0m,黏土心墙自廊道顶部开始填筑。混凝土廊道分为底板和上部进行施工,上部边墙及顶板为承重结构。施工采用预制混凝土拱模(见图3)作为支撑模板代替立模和支撑脚手架,仅在两侧坝肩转折处采用少量木模板,每片预制拱模宽度1m,厚度0.1m,在上部预制时布置4个安装吊孔。自制两套定型预制模板,在拌和系统附近平整一块预制工场,一个中国工人带领3名当地工人,在大坝基坑开挖前一个月开始预制,工厂化生产,每天预制4片,4个月完成。灌浆廊道下部底板完成后,即可快速安装预制混凝土模板,廊道内可以同时开展灌浆作业和排水孔钻孔,减少相互干扰。采用预制混凝土拱模板,它既是廊道混凝土的一部分,也减少了常规的廊道边墙及顶拱承重模板及支撑系统的安装、拆卸,降低了模板、支撑架的使用量和损耗,减少了劳动力使用量和劳动强度,大坝填筑不受灌浆廊道承重模板拆卸时间限制,为大坝提前两个月以上开始填筑创造了条件。

图3 大坝基础灌浆廊道

2.3 取水塔施工用塔机保安全、促进度、增效益

取水塔位于右岸导流洞入口处,塔高69.05m,进场初期对当地市场不了解,考虑施工采用塔机方案需要从国内进口,购置费用、运保费、关税等,使用结束后还需运离,总计约需100多万人民币,进出口及清关、运输等手续繁琐,为此拟定采用自里向外三排脚手架管搭设承重式排架,工器具、材料、模板等人工运输、混凝土泵车垂直泵送,需要进口脚手架管约90t,同时进口配套的卡扣件。项目部进场后,优化施工方案时认为塔机方案最优。为此在当地二手设备市场找寻合适项目施工用塔机,且在取水塔施工前在当地购得了一台满足取水塔施工的波坦塔机,购置价加安装费等约60万元人民币,项目使用结束后变卖获得约65万元人民币,设备使用既没有费用产生,还减少了进出关等繁琐手续。塔机的使用施工效率大为提高,劳动力用量减少,工人在高空作业的劳动强度降低,保证了施工安全(见图4)。

图4 取水塔顶部混凝土施工

2.4 应用气囊式胀塞纯压式帷幕灌浆,基础处理施工高质高效

罗斯法水坝坝址区地质结构主要是泥灰石灰岩的沉积及冲积物、崩积物为代表的第四纪沉积物,坝轴线地质为一狭窄的石灰岩坎。防渗帷幕根据地质情况进行布置,左岸坡及河槽段岩石完整性较差,帷幕钻孔梅花形三排布置,孔距3m×1.5m,孔深45m,右岸坡、右岸坝顶平台及位于右岸坡的溢洪道岩石完整性较好,布置两排帷幕钻孔,孔距3m×1.5m,孔深45~55m,溢洪道右侧的山坡未设灌浆平硐,布置单排孔,孔距12m。孔序布置5孔一组,按Ⅰ、Ⅱ、Ⅲ序孔的顺序施工,防渗帷幕孔设计总数289个,总长11550m,检查孔27个,总长1241m(见图5)。

在国内帷幕灌浆进行基础处理的技术已经相当成熟,使用最广泛的方法是孔口封闭法,即全孔多次进行复灌,钻孔和灌浆两个工序交替进行、互相等待、费时较多。非洲国家与欧洲国家一样,普遍采用一次成孔,自下而上使用气囊式胀塞分段灌浆的方法,不但工序简单,钻孔、灌浆两个工序各自连续施工可保工程质量,无需待凝、节约时间、大大加快了施工进度。

图5 灌浆廊道内帷幕灌浆

施工初期,由于施工人员对地质情况没有较大把握,对合同规定的气胀塞自下而上的灌浆工艺持怀疑态度,前期在右岸溢流堰平台帷幕灌浆时仍坚持采用孔口封闭法施工,在完成1800m帷幕灌浆后,单孔耗浆量过大(8.4t/m),咨询工程师指令后,暂停并要求严格按照合同规定施工方案执行。在此情况下,项目部管理及技术人员转变观念,主动学习和了解该施工方法和工艺,改变自身传统作业程序,从欧洲进口胀塞气囊,适应业主、设计、咨询工程师要求,暂停50天后,重新按照合同规定的方法和工艺进行施工,工效比前期提高200%,并满足了合同要求。

2.5 发挥技术人员工作的主动性,保证工程顺利进行

施工承包商应严格按照设计图纸施工。罗斯法水坝项目的设计方是一家位于开罗的国际著名咨询公司,经常不能按照计划提供设计图纸,造成施工可能暂停。比如在取水塔施工过程中,取水塔施工到一半时,施工方被告知后续图纸要延后三个月左右才能提供,作为承包商,一种方法是等待图纸,向业主提出索赔,过程漫长而不确定;另外一种方法就是变被动为主动,依靠自己的工程师在现场根据前面提供的设计图纸对后续工程代表咨询单位进行设计,完成后提供给咨询公司驻现场的代表,由其发回开罗进行审查,通过后再发回现场由业主发送施工方组织施工。通过这种方式保证了施工顺利进行,取水塔施工没有因为设计图纸耽误工期,也让业主、咨询单位了解了施工方的技术实力,对施工方现场施工更加信任。■