基于实时状态监测的燃气轮机CBM决策系统

2013-10-19万安平陈坚红盛德仁胡亚才陈启构

万安平,陈坚红,盛德仁,胡亚才,陈启构

(1.浙江大学 热工与动力系统研究所,浙江 杭州 310027;2.浙江萧山发电厂,浙江 杭州 311251)

0 引言

随着我国经济的高速发展以及对环境问题的高度重视,清洁度较高的燃气轮机得到了推广。由于技术垄断,我国大型燃气轮机的维修技术还处于初步阶段,燃气轮机的维修严格按照制造商所规定的时间间隔进行,维修费用非常昂贵,大幅提高了电厂的运行成本。在我国电力体制的深入改革和“厂网分开,竞价上网”市场化环境中,制定科学、成本合理的燃气轮机维修策略,对燃气轮机电厂的安全经济运行有着十分重要的意义。

视情维修 CBM(Condition-Based Maintenance)利用成熟的状态监测技术,实时监测设备运行状态,并据此来执行相应的维修决策[1-2]。CBM可减少维修过剩以及停电时间,保障设备运行的安全性和经济性[3]。在国内外大型设备维修中CBM已得到广泛应用。文献[4]就大型发电设备运行状态复杂这一特点,提出了基于时间和状态相结合的维修策略;文献[5]通过数据融合方法,建立了以可靠性为中心的维修策略,即CBM系统;文献[6]将实时监测系统得到的风机状态运行数据,成功运用到风力发电机的CBM中;文献[7]以电气设备实际的运行状态为依据,推算状态检修决策中的电气设备故障率,进而确定设备的实际役龄。文献[8]建立了电力设备安全状态模糊综合评估模型,构建了较为完整的电力设备安全状态评估体系。文献[9]则利用集成开发工具JBuilder和Oracle9i数据库设计开发了具有很强实用性的初级电力市场环境下省级电网发、输电设备检修优化系统。此外,CBM在燃气轮机维修方面也得到了一定程度的应用,文献[10]将状态维修策略应用到燃气轮机的压气机叶片污垢水洗上,实现了压气机的在线和离线水洗;文献[11]提出综合考虑电厂成本、利润和电力市场因素,建立燃气轮机状态维修计划;文献[12]定性地介绍了应用燃气轮机运行数据计算相关部件维修间隔的方法;文献[13]利用等效运行时间分析法建立燃气轮机等效运行时间方程,提出基于EOH分析的燃气轮机寿命评估手工统计方法。

目前燃气轮机维修所需的各项状态数据一般是采用人工统计计算的方法得到,耗时费力且准确性不高,只能大致预测维修周期,不能得到精确的预测结果,不适用于高度自动化运行的电力系统。为实现电力企业的生产信息与管理控制的一体化,基于PI/IH等实时数据库的电厂厂级监控信息管理系统(SIS)得到了迅猛发展[14],并在电力企业得到了广泛的应用[15-16]。为此,在已构建的电厂 SIS 的基础上,本文采用 ASP.NET技术的浏览器/服务器(B/S)架构模式,开发基于实时数据库中燃气轮机的实际运行状态数据信息的燃气轮机CBM决策系统。该系统可在线自动计算燃气轮机相关部件的使用寿命,并准确给出其具体维修时的决策,以制定科学可行的维修计划和优化配件管理工作,提高了燃气轮机运行的可靠性和维修管理的自动化水平。

1 CBM决策系统组成及分析

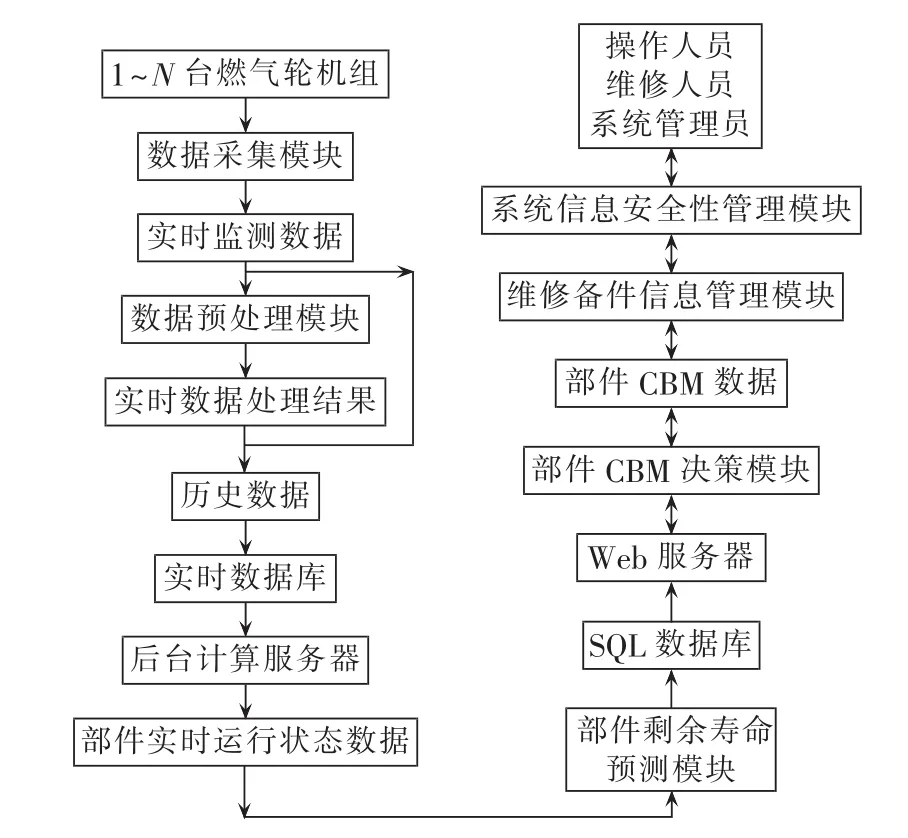

基于实时状态监测的燃气轮机CBM决策系统由两部分组成:运行于后台计算服务器端的燃气轮机使用寿命实时在线预测程序;运行于Web服务器端的显示计算结果和信息系统管理B/S程序。系统模块化结构数据的流程如图1所示。

图1 系统模块化结构数据流程图Fig.1 Modularized data flow of system

燃气轮机部件实时运行状态的数据先通过传感器传送到分布式控制系统(DCS)上,再通过与该系统相连的接口机传送到实时数据库中存储。

在后台计算服务器端,程序从实时数据库中读取燃气轮机的实时状态运行参数,进行计算、分析、判断,形成燃气轮机的运行状态描述;再计算燃气轮机相关部件在实际运行条件下的使用寿命,并折算成基准运行条件下的等效使用寿命,然后与基准运行条件下的最大维修寿命进行比较,预测剩余寿命,并将预测结果存入SQL数据库表中。

基于 Internet/Intranet结构的 B/S架构模式的CBM决策系统,使用浏览器作为统一的用户界面,根据面向对象(object oriented)的方法进行模块化设计,Web端程序大体分为CBM决策模块、维修备件信息管理模块和系统信息安全性管理模块3个部分。CBM决策模块读取SQL数据库中的燃气轮机相关部件的实时剩余寿命数据,通过选择不同的CBM决策模型,计算决策相关部件的具体维修时机,并在网页上显示各部件的剩余寿命预测和CBM决策结果。维修备件信息管理模块根据CBM决策结果,制定合理的燃气轮机相关部件维修计划,并同时做好备件更换记录和计划管理工作。系统信息安全性管理模块负责网站的信息发布、用户权限管理等工作。各模块的划分和设计遵循“高内聚、低耦合”的原则,分别进行独立的开发和测试,系统运行时由主模块调用各个子模块,分别完成一项相对独立的功能,因此该系统具有良好的移植性和扩展性。

2 CBM决策系统的实现方法

2.1 相关开发工具和关键技术

CBM决策系统基于B/S模式开发,采用面向对象的思想和C#编程语言进行程序设计,Web服务器端的动态页面采用ASP.NET技术制作。为了增强页面对于曲线和图形的表现能力,将开源的ASP.NET图表类库ZedGraph控件嵌入到网页中。该系统主要利用Microsoft公司的Visual Studio2005集成开发环境、关系型数据库系统SQL2000和OSI公司的PI实时数据库等开发工具实现。

系统开发的关键技术如下。

a.基于iBatis.NET的SQL数据库访问技术。

在CBM决策系统后台计算服务器和Web服务器有燃气轮机启停记录、燃烧系统等多张SQL关系数据表用于存储数据,虽可直接通过ADO.NET编程访问SQL数据库,但这样势必要在程序代码中嵌入大量重复的数据库访问程序,使得开发的项目难以维护。基于iBatis.NET的对象关系映射(ORM)技术结合了面向对象技术的简单易用性和关系型数据库技术的操作优势,采用面向对象的方式将这些对象组织起来,通过映射使数据库层对于业务逻辑透明,从而实现真正的完全面向对象的访问SQL数据库。

b.基于Ajax的无刷新页面技术。

在CBM决策系统Web服务器端软件中有机结合原有的Java script、DHTML和CSS等技术,实现Ajax无刷新页面的数据异步传输,用户在单击按钮提交操作时,只需要传输关键数据,浏览器立即更新用户界面,并向服务器发出异步请求,以执行更新或查询数据库;当请求返回时,无需刷新整个页面来更新用户界面。这些原有技术在现代浏览器上都得到了很好的支持,因此访问Ajax应用不需要安装任何浏览器插件。

c.基于Zedgraph的绘图应用技术。

Zedgraph是一个比较新型的开源类库,使用C#语言编写,用来创建基于任意数据集的多种二维图形图像。类库编写是面向对象的。由于是开源代码,必要时还可以对源代码进行修改,重新生成。图表是对数据进行分析评估的常用工具,也是最直观的表示数据的方法。在CBM决策系统用户界面中使用Zedgraph的图表来表现数据,工程技术人员根据图表信息直观了解部件的当前运行状态。

2.2 数据采集与预处理

来自现场DCS等数据源的数据,首先被送往实时数据库节点的接口程序进行例外测试,当数据变化值超过各节点预先设定好的例外偏移值时,该数据被进一步传送,否则丢弃。通过例外测试的数据被送到快照子系统,成为新的快照值,先前的快照值将通过螺旋门压缩技术比较数据变化值是否超过预先设定的压缩偏移值,决定是进一步传送还是丢弃。CBM决策系统所用到的实时数据库测点有发电机功率等连续变化测点和点火次数等跳跃变化测点2类。功率等测点用于寻找最大运行功率和跳闸功率,其采样精度要求较高;点火次数等测点由于在很长一段时间都无变化,其采样精度要求较低。可通过设置测点的例外偏移值和压缩偏移值来实现不同的采样精度的需求。

当系统收到数据链传来的燃气轮机实时或近实时状态数据时,预处理程序根据阈值比较协议要求,对数据进行过滤、综合、重组和分类,然后送往多通道推理机对应的推理机通道来完成数据预处理。

2.3 燃气轮机寿命预测方法

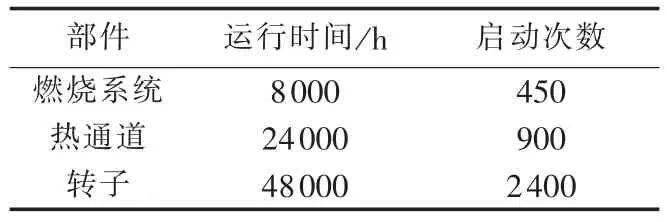

燃气轮机的维修原则是先高温部件后其他部件。技术人员经过研究和实际经验积累,选择燃烧系统、热通道和转子3个具有代表性的部件的维修寿命(等效运行时数和等效启动次数)作为基准,其他部件参照此基准值来确定各自的维修寿命。

热通道部件等效运行时数和等效启动次数计算方法[17]如下,燃烧系统部件和转子部件的计算方法与之相似。

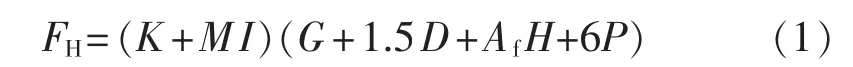

a.热通道部件等效运行时数计算式为:

其中,M、K分别为由湿度控制方式、蒸汽注入率和第2、3级喷嘴材料所确定的系数;I为水和蒸汽注入占进气流量的百分比;G、D、H分别为燃用天然气、轻油和重油的年基本负荷运行小时数;Af为重油严重系数;P为年调峰运行小时数。

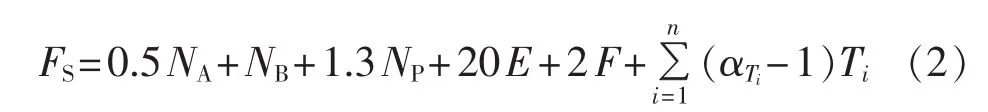

b.热通道部件等效启动次数计算式为:

其中,NA、NB、NP、E、F 分别为机组年部分负荷、基本负荷、尖峰负荷、紧急启动和快速升负荷启动次数;Ti为年跳闸次数;αTi为跳闸严重系数;n为跳闸种类数。

在后台计算服务器端,程序从实时数据库中读取燃气轮机点火信号、点火时数、启动次数、跳闸次数和发电机有功功率等测点的实时状态运行参数,进行计算、分析、判断,形成燃气轮机的运行状态描述。其中,点火信号和点火时数测点分别用于判断机组的启停机状况和记录运行时数;发电机有功功率测点用于实时分析计算机组的最大负荷和跳闸时的跳闸负荷。然后,通过计算燃气轮机相关部件在实际运行条件下的使用寿命(运行时数和启动次数),折算成其在基准运行条件(指以天然气为燃料、没有注水或蒸汽、连续无跳闸正常启动的运行条件)下的等效使用寿命(如式(1)和(2)所示)。最后,将得到的燃气轮机相关部件等效使用寿命同其在基准运行条件下的最大维修寿命进行比较,预测相关部件的剩余寿命。为方便Web服务器端读取预测结果对燃气轮机相关部件进行CBM决策判断,将预测结果实时地存入SQL数据库相应表中。表1为制造商提供的燃气轮机相关部件在基准运行条件下的最大维修寿命[17]。

表1 燃气轮机部件最大维修寿命Tab.1 Maximum maintenance life of gas turbine components

2.4 燃气轮机CBM决策模型

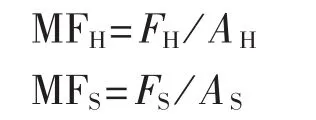

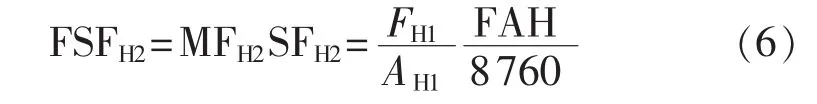

在文献[17]中,把燃气轮机相关部件的等效运行时数(等效启动次数)与实际运行时数(实际启动次数)的比值定义为维修系数MF(Maintenance Fac-tor),即:

同时将实际运行时数(实际启动次数)与统计期间所有小时数的比值定义为服务系数SF(Service Factor),即:

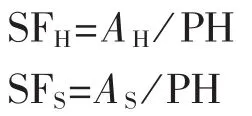

上述4个公式中,下标H、S分别对应运行时数和启动次数。燃气轮机部件CBM决策分析如图2所示。影响维修系数的主要因素有燃料种类、负荷变化情况、是否注入蒸汽或水、有无尖峰负荷运行、有无机组跳闸、机组启动方式(正常启动、紧急启动或快速升负荷启动)等;服务系数只受单位统计时间内的实际运行时数(实际启动次数)的影响。

图2 燃气轮机部件CBM决策模型Fig.2 CBM decision-making model of gas turbine components

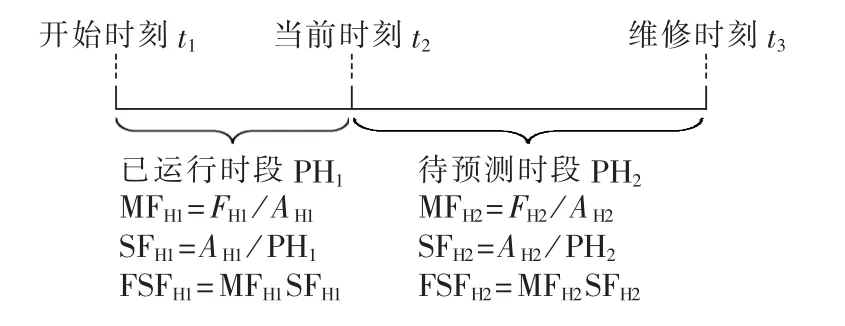

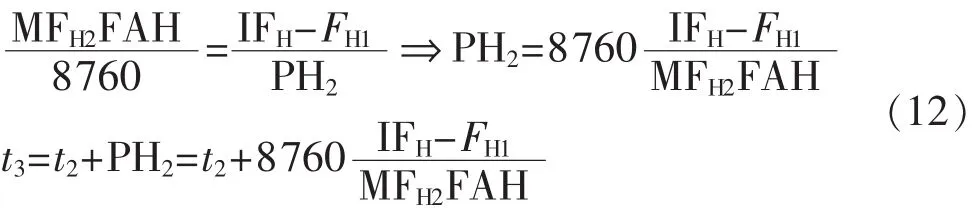

在后台计算服务器端,根据燃气轮机寿命预测方法,预测得到燃气轮机相关部件的剩余寿命。为对其具体维修时机进行决策,本文基于运行时数(启动次数)的维修系数和服务系数的乘积,提出运行时数(启动次数)的等效服务系数FSF(Factored Service Factor)的概念。根据已运行时段PH1和待预测时段PH2的等效服务系数是否相等(对2个时段的维修系数和服务系数是否相等分别进行排列组合,共有4类情况),建立了4类CBM决策模型。这样发电企业不仅可以根据燃气轮机已运行时段的等效服务系数对待预测时段的具体维修时机进行决策,同时也可以结合发电企业在待预测时段给出的实际运行计划等效服务系数,通过给定等效服务系数一个系数的值,得到燃气轮机相关部件的具体CBM决策时机。燃气轮机相关部件运行时数(启动次数的CBM决策模型建立方法相同)的4类CBM决策模型如下。

a.第1类CBM决策模型。解决的是燃气轮机在待预测时段PH2与已运行时段PH1的运行情况相同时的维修时机决策问题。即PH2的MF2和SF2分别取PH1的MF1和SF1的值,预测2个时段的等效服务系数FSF相等情况下的维修时刻t3。

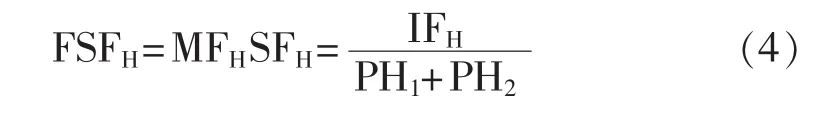

已运行时段PH1的等效服务系数为:

其中,AH1、FH1分别为已运行时段PH1的实际运行小时数和等效运行小时数。

由总运行时段PH1+PH2的等效服务系数定义,可得:

其中,IFH为燃气轮机部件的理想维修间隔,即总的等效运行时数。

由式(3)、(4)及 MFH2=MFH1、SFH2=SFH1可得到维修时刻t3:

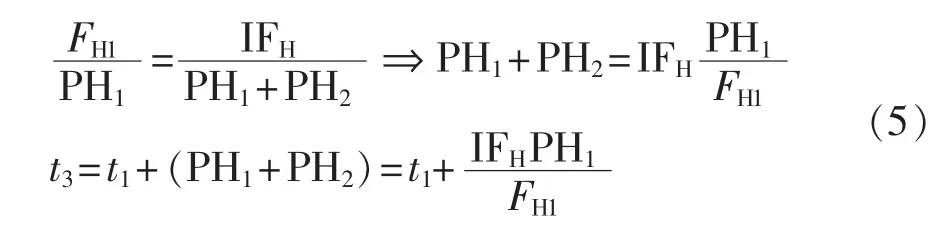

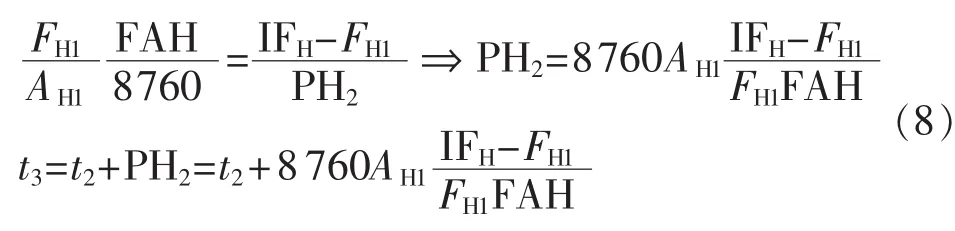

b.第2类CBM决策模型。解决的是燃气轮机在待预测时段PH2与已运行时段PH1的运行情况不相同时的维修时机决策问题。即PH2的MFH2取PH1的MFH1,SFH2取企业根据实际运行计划给定的年运行小时数FAH(Forecast Actual Hours),预测计算2个时段的等效服务系数FSF不相等情况下的维修时刻t3。

待预测时段PH2等效服务系数为:

由待预测时段PH2的等效服务系数定义,可得:

由式(6)、(7)可得到维修时刻 t3:

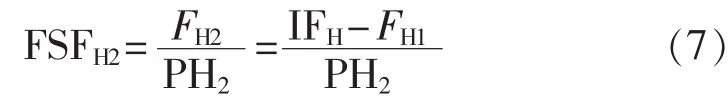

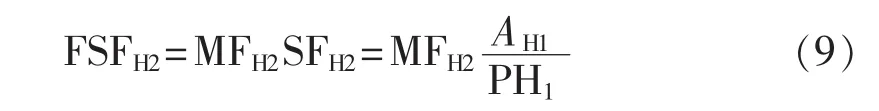

c.第3类CBM决策模型。解决的是燃气轮机在待预测时段PH2与已运行时段PH1的运行情况不相同时的维修时机决策问题。即PH2的SFH2取PH1的SFH1,MFH2取企业根据实际运行计划给定的维修系数,预测计算2个时段的等效服务系数FSF不相等时的维修时刻t3。

待预测时段PH2等效服务系数为:

由式(7)、(9)可得到维修时刻 t3:

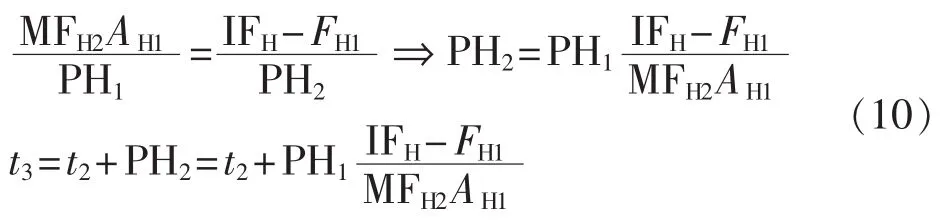

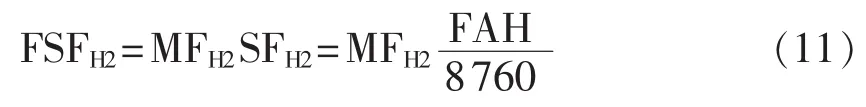

d.第4类CBM决策模型。解决的是燃气轮机在待预测时段PH2与已运行时段PH1的运行情况不相同时的维修时机决策问题。即PH2的MFH2和SFH2都用企业根据实际运行计划给定的维修系数和年运行小时数,预测计算2个时段的等效服务系数FSF不相等情况下的维修时刻t3。

待预测时段PH2等效服务系数为:

由式(7)、(11)可得到维修时刻 t3为:

2.5 备件维修信息管理

通过前文提及的评估方法和预测模型,可计算得到燃烧系统、热通道和转子系统部件的维修时刻,同时也可得到所涉及组件的维修时刻。在保证安全性的情况下得到最大的可用率,实现CBM。通过维修可以解决因结垢、结渣或者其他因素引起的热效率下降、稳定性下降等影响到生产的现象,使机组的经济性和稳定性增加。

由于机械零部件的维修效果会随着维修次数的增加而降低,同时维修费用会不断地增加。当维修不能达到设备的预期效果或者维修费用大于更换费用时,应该选择更换设备而不是继续维修。因此,需要对每个部件的不同组件的维修次数和达到了最大维修次数需要更换等信息进行有效管理。系统给出了燃气轮机燃烧系统Caps等6类共120种组件,热通道部件的624个组件(Stage Bucket、Stage Shrouds各有3类,每类又分别有100种组件;Stage Nozzles有4类,每类各有6种组件)的维修更换信息管理。

3 应用实例及分析

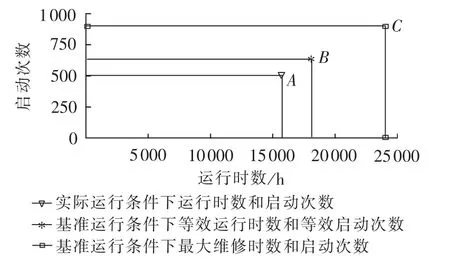

将本文开发的基于实时状态监测的燃气轮机CBM决策系统应用于某电厂的3台燃气-蒸汽联合循环发电机组的CBM决策。后台计算服务器程序统计出燃气轮机热通道部件自2010年5月20日检修后的实际运行时数和启动次数分别为15710.5 h和509次(图3中的点A)。利用燃气轮机寿命预测方法中的式(1)和式(2),可求解得到热通道部件的等效运行时数和等效启动次数分别为18 129.97 h和635.4次(图3中的点B)。由表1知,热通道部件在基准运行条件下的最大维修时数和启动次数分别为24 000 h和900次(图3中点C),可推算出剩余等效运行时数和启动次数分别是5 870.03 h和264.6次。

图3 预测结果Fig.3 Predictive results

由定义可知,已运行时段的运行时数维修系数MFH1=FH1/AH1=18129.97/15710.5=1.154,启动次数的维修系数MFS1=FS1/AS1=635.4/509=1.248。图2中的维修开始时刻t1为2010年5月20日,给定当前时刻t2为2012年5月30日,可计算已运行时段的运行时数服务系数SFH1=AH1/PH1=15710.5/17784=0.883,启动次数服务系数为 SFS1=AS1/PH1=509/17784=0.028 6,进而可计算已运行时段的运行时数等效服务系数为 FSFH1=MFH1SFH1=1.154×0.883=1.019,启动次数等效服务系数FSFS1=MFS1SFS1=1.248×0.0286=0.0357。

如果企业选择第1类CBM决策模型,即PH2时段的运行时数(启动次数)维修系数和服务系数都选取PH1时段的运行时数(启动次数)维修系数1.154(1.248)和服务系数 0.883(0.0286),由式(5)计算得运行时数(启动次数)的维修时刻t3为2013年1月24日(2013年4月3日)。根据矩形维修原则,以先到达的运行时数或是启动次数的维修时刻,作为部件维修时刻[17]。因此,取2013年1月24日作为热通道部件的维修时刻。

如果企业选择第2类CBM决策模型,即PH2时段的运行时数(启动次数)维修系数按照PH1时段的运行时数(启动次数)维修系数 1.154(1.248),PH2时段的运行时数(启动次数)服务系数用企业根据实际运行计划给定的年运行时数(启动次数)5 000 h(200次),由式(8)计算运行时数(启动次数)的维修时刻t3为2013年6月5日(2013月6月20日)。因此,根据矩形维修原则,选取2013年6月5日作为热通道部件的维修时刻。

如果企业选择第3类CBM决策模型,即PH2时段的运行时数(启动次数)服务系数按照PH1时段的运行时数(启动次数)服务系数 0.883(0.0286),PH2时段的运行时数(启动次数)维修系数用企业根据实际运行计划给定的 1.2(1.3),由式(10)计算运行时数(启动次数)的维修时刻t3为2013年1月15日(2013年3月22日)。因此,根据矩形维修原则,选取2013年1月15日作为热通道部件的维修时刻。

如果企业选择第4类CBM决策模型,即PH2时段的运行时数(启动次数)服务系数和维修系数都用企业根据实际运行计划给定的维修系数1.2(1.3)和年运行时数(启动次数)5000 h(200 次),由式(12)计算运行时数(启动次数)的维修时刻t3为2013年5月22日(2013年6月5日)。因此,根据矩形维修原则,选取2013年5月22日作为热通道部件的维修时刻。

一般情况下常用的是第1类CBM决策模型,即根据燃气轮机已运行时段的等效服务系数对待预测时段的具体维修时机进行决策,本文第2、3、4类CBM决策模型可以由企业根据自己的实际运行计划,对待预测时段的具体维修时机进行决策。

4 结语

本文提出一种基于实时状态监测的燃气轮机CBM决策系统,开发了燃气轮机燃烧系统部件、热通道部件和转子部件的寿命预测和CBM决策的实现程序。本决策系统的创新之处在于发电企业不仅可以根据燃气轮机已运行时段的等效服务系数对待预测时段的具体维修时机进行决策,同时也可以结合发电企业在待预测时段给出实际运行计划的等效服务系数,通过给定等效服务系数一个系数的值,得到燃气轮机相关部件的具体CBM决策时机。该系统已在某电厂投入运行,实践表明,该系统运行稳定,灵活高效,能满足工程实际应用。