液化烃储罐底部防泄漏技术措施分析

2013-10-18余顺利

余顺利

(中国石油抚顺石化北天众兴公司辽宁抚顺124010)

0 概述

液化石油气是一种应用于工业生产和居民日常生活的燃料。但在储存及装卸过程中,都存在很大的危险性。通过对50余家液化石油气、液化烃(以下统称液化烃)生产、储存、经营企业的调研,发现在工艺流程设计中,增加液化烃储罐防泄露措施,能起到降低安全风险、避免恶性事故、减少经济损失、防止人员伤亡和环境污染以及次生事故发生的作用。

本文就对现场检查、建设项目审查及相关企业考察,发现的“传统”液化烃储存、装卸流程设计方案中,存在的不足而提出改进设计方案的安全可靠性进行分析论证。

1 液化烃储罐存在的主要危险部位与因素

近些年,液化烃储存过程中发生泄露,在一定条件下引起燃烧、爆炸的事故时有发生,并造成重大人身伤亡和财产损失。因此,认真研究与讨论,降低液化烃储存过程中发生泄露事故产生的风险,具有重要意义。

1.1 液化烃储存罐易泄露部位

1.1.1 储罐底部:由于液化烃中含有一定量的水分和硫等杂质,长期存储这些杂质,会逐渐积累下沉,积聚在储罐底部。

1.1.2 液位计、压力表、温度表、阀门等损坏。

1.1.3 接管破裂:液化烃储罐接管有液相进出口、气相进出口、排污口、放散口以及人孔等。

1.1.4 罐体焊缝破裂尤其是罐体大开口泄露。

1.2 液化烃储存罐泄露原因

1.2.1 质量因素泄露。如选材不符,加工焊接组装缺陷等。

1.2.2 工艺因素泄露。如反复应力作用,腐蚀破坏,冷脆断裂,内压超高等。

1.2.3 受热易膨胀导致泄露。液化烃液体的膨胀系数远大于气态,体积膨胀系数是水的十几倍,温度越高,膨胀越大。

1.2.4 外来因素破坏,如外来车辆撞击、基础下沉或倾斜等。

1.3 防止液化烃储存罐泄露措施:

1.3.1 液化烃储罐管道或法兰及罐体第一道阀以外出现漏点时,停止输送气体,关闭泄露点附近阀门即可切断泄漏源,排除危险。

1.3.2 储罐底部泄露时,在采取其他措施同时,现行之有效的措施是通过向罐内注水,提高液位,造成罐底部液化烃被水隔离,即注水堵漏。

本文重点阐述该方法的改进型工艺流程与可行性。

2 液化烃储存及装卸车流程

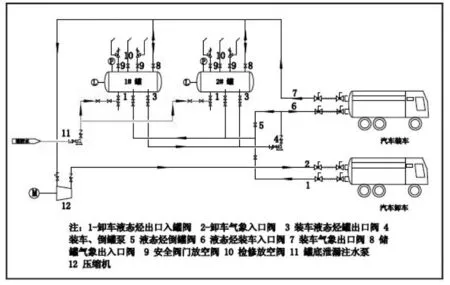

在对50余家生产、储存、经营企业现场检查和对建设项目的审查中,如(图-1)发现的传统液化烃储存及装卸流程设计方案(下称方案一)。

图-1传统液化烃储存及装卸流程方案一

由方案一可见,企业流程设计中均设置了液化烃导罐和事故状态的注水设施。与《石油化工企业设计防火规范》GB50160-2008 6.3.16中“全压力式储罐应采取防止液化烃泄漏的注水措施”。规定相适宜。

以方案一,1#罐液化烃导入2#罐的操作为例,其操作步骤为:

(1)开 1#、2#罐的 8#阀 ;

(2)开1#罐的3#阀、2#罐的1#阀;

(3)启动4#泵经5#阀通过2#罐1#阀,即实现将1#罐的液化烃泵送入2#罐中,达到导罐的目的;

(4)在这一操作中,1#、2#罐的8#阀处在全开状态,以便保证两罐之间的压力平衡为宜,其它阀则处关闭状态。

反之,将2#罐的液化烃导入1#罐的操作类同。

但在对方案一分析时发现,当1#或2#罐底部发生泄漏时,设定注水设施能满足水封堵泄漏液化烃的要求时,从图-1可见立即启动11#泵,将水打入泄漏储罐,使得泄漏的液化烃得到有效控制。而存于罐内的液化烃,因罐底部注水后,再利用图一中的导罐设施,已失去了作用。

针对储罐泄漏注水后,方案一存在的不良后果即无法将泄露罐中的液化烃再导出,使之无法对泄露罐进行彻底处理与修复。

通过查阅国家《石油化工企业设计防火规范》(GB50160-2008)、《石油天然气工程设计防火规范》(GB50183-2004)、《城镇燃气设计规范》(GB50028—2006)等现行国家标准规范,认为该设计流程存有弊端,可依据上述标准要求,完善方案一中的设计流程,到达事故罐中液化烃可安全导出的理想效果。

3 完善防液化烃储罐底部泄漏导罐流程

从方案一看出在事故状态下,液化烃储罐发生泄漏注水后,罐内液化烃难以导出,给消除隐患和事故抢险带来高风险。为此,提出完善防液化烃储罐底部泄漏导罐流程。如(图-2)液化烃储存及装卸流程设计方案二(下称方案二)。

以方案二中,假设当1#罐底部发生泄漏需导罐操作时,设定泄漏储罐底部已经注水,并且液化烃的泄漏得到控制,其罐内所存液化烃需立即导入2#罐,其导罐操作步骤为:

(1)开21#、14#、1#阀,启动压缩机将2#罐内气相液化烃吸出。

(2)开3#、18#、16#阀,将从2#罐气相吸出的液化烃由压缩机出口经3#、18#、16#阀压入1#罐。

(3)随着2#罐气体抽出量增加,2#罐内压力下降。1#罐随着压入气体增加,罐内压力增大。即P1-P2>0。当开19#、22#、11#阀后,则1#罐内的液化烃在虹吸原理作用下,随着两罐之间的压差增大,1#罐的液化烃经19#、22#、11#阀,进入2#罐。

从而完成事故状态下注水条件的导罐操作。

反之,将2#罐的液化烃导入1#罐的操作类同。

日常操作中,导罐操作步骤只要通过变换两罐中的出入口阀就可实现。

图-2液化烃储存及装卸流程

4 方案一、二流程中的技术措施对比

4.1 设计方案对比

方案一为现场常见的传统流程,在日常生产、储存、装卸中该流程是能满足液化烃导出和安全要求的。在事故状态下,泄漏液化烃储罐经罐底注水堵漏作业,使液化烃泄漏得到控制时,但导出罐内储存的液化烃是难以实现的。

方案二为改进流程,不论是在日常生产、储存,还是在液化烃罐底泄漏注水后,导出罐内液化烃作业都是可实现。同时,方案二,在压缩机前部设置了气液分离罐,能满足安全运行;由于减少罐底开口即减少了罐底可能泄漏的机会;在罐上部合理的利用了检修放空线;导入液化烃采用液下输入、压缩机和注水泵出入口均设置了的压力调节阀,通过储罐和泵出口压力及液位变化调节,能达到控制导入储罐液化烃的流速,有宜消除静电影响;当导出液化烃的储存能力不足时,还可通过注水泵压力平衡阀,调节系统压力,控制罐内注水量,为救援、消除事故隐患赢得可贵的时间。

4.2 安全可靠性

方案一,当发生泄漏事故,罐底注水后,储罐内的液化烃难以导出。为了消除隐患只能在危险源没有被清除,二次泄漏、次生恶性事故、环境影响事件发生等高风险依然存在的条件下,对泄漏处堵漏作业。否则,只有排放大气或大型企业引至火炬燃烧。

由此分析可知,与国家安全操作低风险、环保无污染排放和降低经济损失的要求不相符合。

方案二,当储罐底部发生泄漏并已注水后,不影响将储罐内的液化烃导出。在导出液化烃的过程中,采取了保证设备安全运行、压力调节、消除静电、无泄放等措施,使风险降到可接受的程度。符合国家对安全操作低风险、环保无污染排放和降低损失的要求。

通过对方案一、方案二对比分析,可见方案二的流程设计中采取的安全技术措施有效、可靠,并采用减少罐底开口、综合利用原有资源、用极少的投入增加流程功能等措施,实现本质安全设计和科学、经济、合规原则。在新建项目的安全设施设计中(已建项目在规定时间内),要按照危险化学品管理相关法律法规,设置安全自动控制设施,进行远程操作,可达到安全风险降至更低、环保达无排放和零损失的目标。

综上所述,方案一、方案二液化烃储存及装卸流程的技术措施对比,方案二更具有科学可行、安全可靠、符合规范、经济、可操作,本人认为具有推广使用价值。

5 结束语

方案一是根据现场检查和建设项目审查,发现在液化烃储罐底部发生泄漏时,仅设置注水设施,而在流程中没有加以其它设计,同样使风险得不到更加有效的控制。方案二是对方案一预测发生事故时发现的不足,参照国家标准和工作实践并查阅相关案例,采取的安全对策措施设计,以旨在保证液态烃储罐泄露注水后,仍然能将其内存液化烃导出,达到降低风险、避免次生事故发生之目的。

[1]《石油化工企业设计防火规范》GB50160-2008

[2]《石油天然气工程设计防火规范》GB 50183-2004

[3]《城镇燃气设计规范》GB 50028—2006

[4]西安煤气公司煤气储罐爆炸事故