快速摆动装置承载滚轮失效分析

2013-10-17卜锋斌曹赞新

卜锋斌,曹赞新,张 路

● (1.海军驻704所军事代表室,上海 200031;2.中国船舶重工集团公司第704研究所,上海 200031)

快速摆动装置承载滚轮失效分析

卜锋斌1,曹赞新2,张 路2

● (1.海军驻704所军事代表室,上海 200031;2.中国船舶重工集团公司第704研究所,上海 200031)

通过渗透着色探伤、断面电镜扫描、相关区域截面金相检测、截面硬度测定和化学元素测量对快速摆动装置的承载滚轮在试验中出现的异常磨损和裂纹进行了分析,指出了轴承内圈破断原因并提出改进建议。

滚轮;摆动机构;失效分析

1 失效分析与处理

1.1 滚轮失效概述

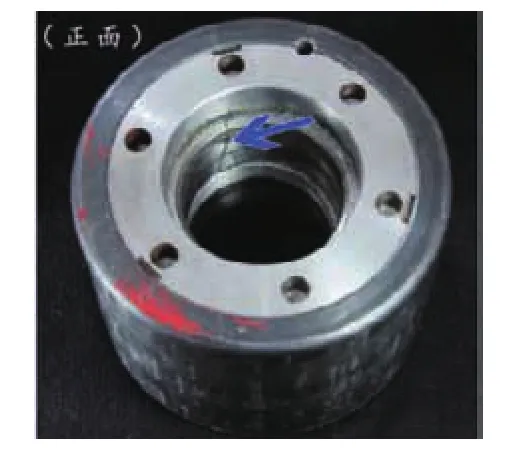

在综合试验场进行例行拆检调整时,需拆下快速摆动机构中摆动曲柄与驱动曲柄之间的连接部件——滚轮,拆卸过程以铁榔头敲击滚轮轴使其与滚轮分离。滚轮轴拆下后检查发现,两轴均有横向与周向拉伤痕迹,以右侧滚轮轴为甚。滚轮轴承内圈局部有金属粘结,并且右侧滚轮的双列圆锥滚子轴承靠外侧的内圈有一道轴向 Y形裂纹,如图2所示。

图2 失效的右侧滚轮

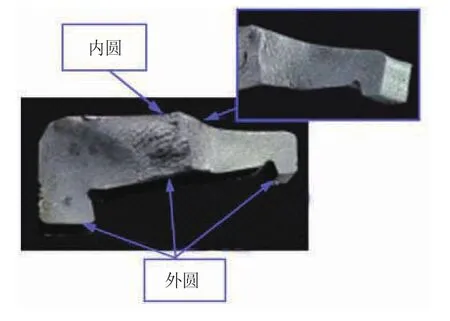

进一步拆检失效的右侧滚轮,可见外侧破断轴承内圈的大端面近外圆处周向磨损,内侧未破断轴承内圈的大端面近外圆处也周向磨损(见图 3)。为了比较,给出了正常的、未破断轴承内圈大、小端面形貌(见图4)。

图3 破断轴承内圈大、小端面形貌

图4 未破断轴承内圈大、小端面形貌

1.2 滚轮失效分析

1.2.1 轴承内圈破断机理分析

1)渗透着色分析。在两轴承内圈大端面上进行渗透着色探伤,结果见图5,两轴承内圈大端面的磨损区域内均有多条长短不一的径向裂纹。

图5 内圈大端面着色探伤形貌

2)扫描电镜分析。破断内圈的断面宏观形貌如图 6所示。

图6 破断内圈的断面宏观形貌

对破断内圈断面近大端面的起始区、断面中部台阶区域、断面近小端面区域和近断面的大端面进行扫描电镜分析,如图7所示(图中断面是与图6断面相对应的另一断面)。图7(a)右上方为大端面(顶面)近外圆处,断面基本平整,隐约可见由近端转角起始的扩展条纹,在近端平面边缘处有几处突起,拟与表面先期龟裂有关。图7(b)左、右侧为内、外圆表面,上接大端,下接小端,中间为断面转折台阶处,可见该处断面起伏。图7(c)左上侧为小端内圆表面,断面平整,可见由上向下推进的条纹。图7(d)左侧为断面,大端面磨损区域平面上可见平行的周向分布的摩擦条痕,局部拉伤状[4]。

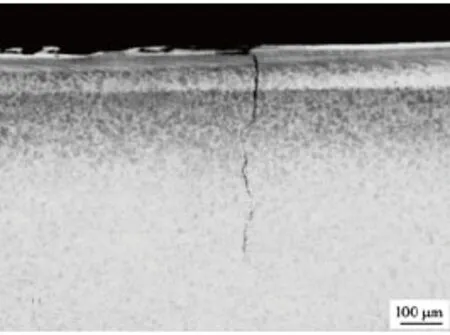

图7 断面低倍形貌

图8 大端近外圆切线方向截面

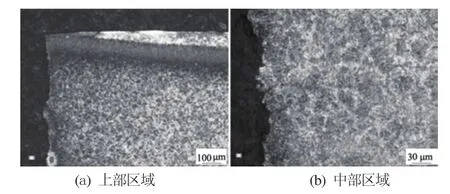

3)金相分析。截取破断轴承内圈大端近外圆切线方向截面,可以看见,由端面起始并垂直于表面(端面)、平行于断面的裂纹,裂纹曲折分布,深约0.49mm,见图8。高倍下形貌(图9(a))可见表层呈白亮色,且局部有剥落现象。疑似表层经摩擦后二次淬火,淬火层深约0.012mm。次表层呈深色,组织有流变,怀疑是受高温回火。开口处裂纹分布与组织流变相关。裂纹尾段组织分布形貌见图9(b)所示,裂纹曲折,穿晶及沿晶状分布,附近组织为:针状马氏体+残留奥氏体+颗粒状碳化物,马氏体组织大于5级,呈过热形态。

图9 裂纹及附近组织分布形貌

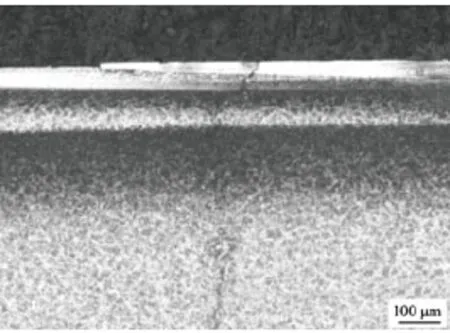

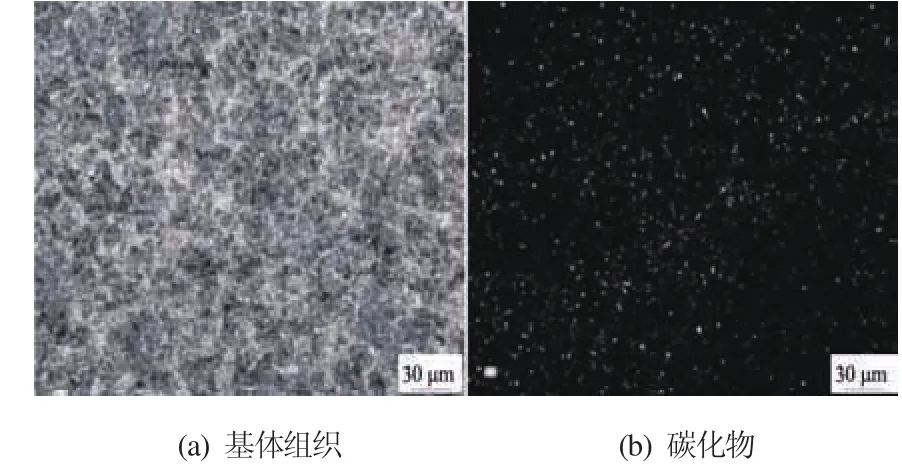

同样截取破断轴承内圈位于断面部位的大端近外圆切线方向截面,组织分布形貌见图10所示,图中左侧为断面。断面处截面上部为平面表层(图10(a)),可见表层呈白色,为二次淬火层,次表层呈深色,为高温回火层;断面处截面中部表层组织分布形貌见图 10(b)所示,局部断面沿晶分布。断面较平整,断面表层组织为针状马氏体+残留奥氏体+颗粒状碳化物,马氏体组织大于5级,见图11(a);网状碳化物评为1级,见图11(b)。

图10 断面处截面组织分布形貌

图11 断面表层基体组织和碳化物分布形貌

截取未破断轴承内圈大端近外圆切线方向截面,该区域组织分布形貌见图12,平面表层呈白亮色,为二次淬火层,深约0.044mm;次表层呈深色,为高温回火层,裂纹垂直于表面,曲折分布。高倍下可见裂纹开口处垂直表面,后折向内扩展,见图13(a)。裂纹尾段区域组织分布形貌见图13(b),裂纹沿晶及穿晶分布。基体组织为:针状马氏体+残留奥氏体+颗粒状碳化物,马氏体组织大于5级,见图14(a);网状碳化物为1级,见图14(b)。

图12 大端近外圆切线方向截面

图13 裂纹及附近组织分布形貌

图14 裂纹尾段基体组织和碳化物分布形貌

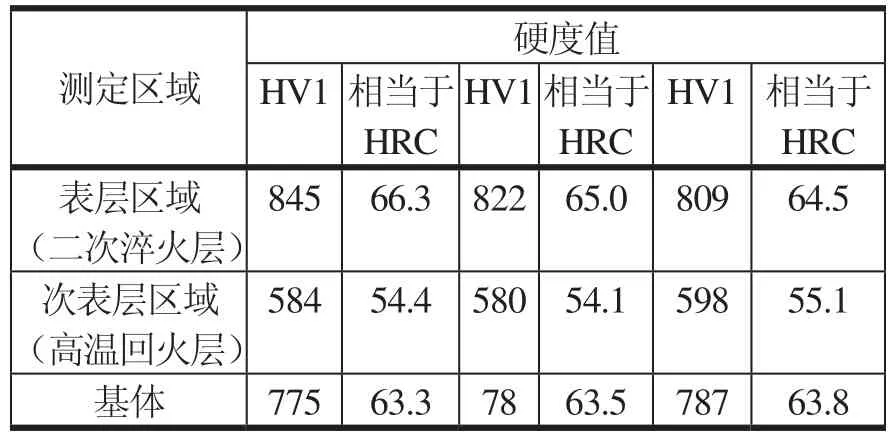

4)硬度测定。在破断轴承内圈截面上测定维氏硬度,结果见表1。

表1 在破断轴承内圈截面上测定的硬度值

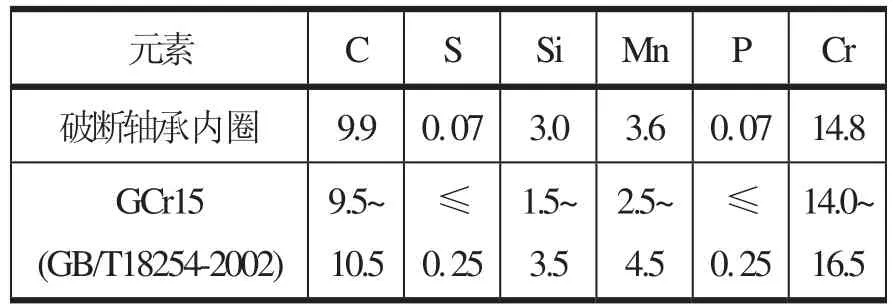

5)化学分析。在破断轴承内圈上取样对下列元素进行化学分析,结果见表2。

表2 化学成分 (质量分数,%)

1.2.2 轴承内圈破断原因

根据上述轴承内圈破断机理分析,轴承内圈破断原因为:滚轮运行中轴承内圈大端面受异常摩擦损伤,诱发了轴承内圈大端面的疲劳开裂,加上轴承内圈基体组织脆性较大,后续使用中在外力的作用下,大端面处裂纹由大端起始向小端发展,导致轴承内圈最终脆性断裂。因此,防止轴承内圈破断的关键是消除引发轴承内圈大端面异常摩擦损伤的因素。

1.2.3 轴承内圈大端面摩损机理分析

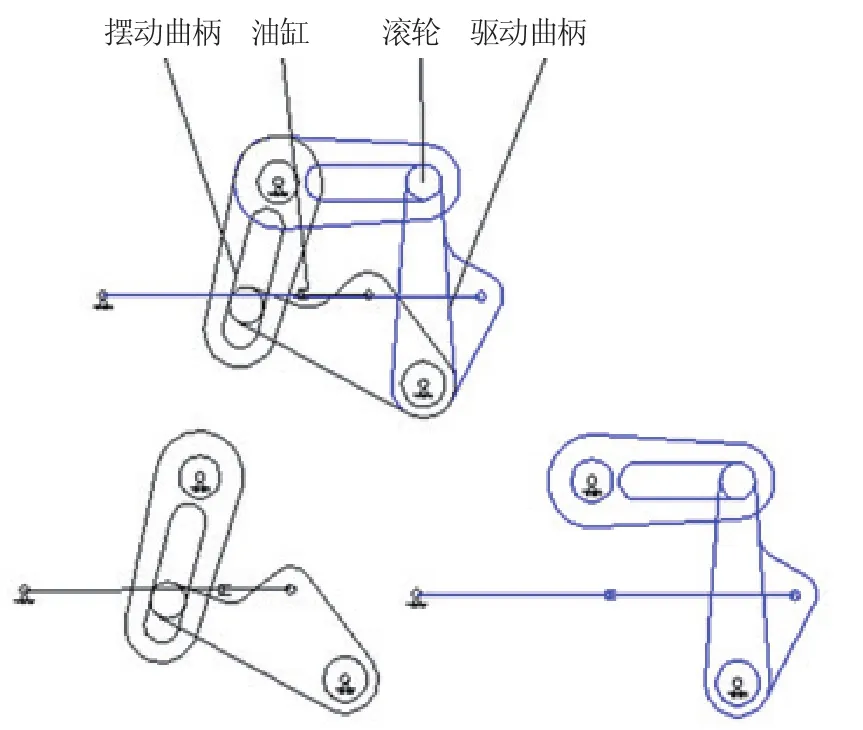

1)机构运动原理与滚轮受力机理分析。快速摆动机构实质上是一组平面多杆机构,包括7个低副(5个转动副、2个移动副)。其中油缸绕机架上的固定轴旋转构成一组转动副,活塞杆沿着油缸移动构成一组移动副(主动运动副),活塞杆绕着驱动曲柄上的固定轴转动构成一组转动副,驱动曲柄绕机架上的固定轴转动构成一组转动副;另外摆动曲柄绕固定轴转动构成一组转动副,滚轮自身可绕着滚轮轴转动形成最后一组转动副,同时滚轮又可沿着摆动曲柄上的轨道槽移动组成一对移动副。机构运动简图如图15所示。

图15 快速摆动机构运动简图

快速摆动机构的运动极限位置如图1、15所示,驱动曲柄竖直状态(图1中以双点划线表示的状态)为机构升起到位状态,此时外力F通过滚轮传递至驱动曲柄。驱动曲柄在承受外力 F情况下由油缸活塞杆带动逆时针向下摆动,并带动滚轮沿摆动曲柄上的轨道槽移动。

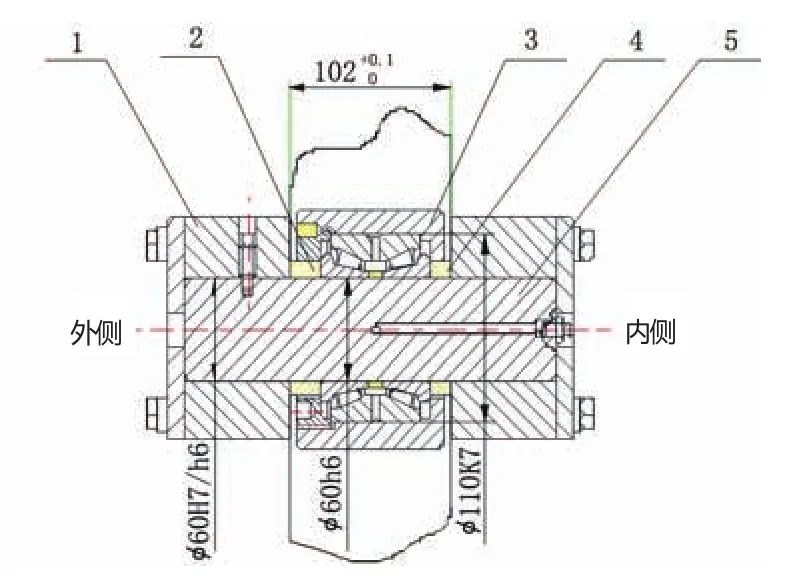

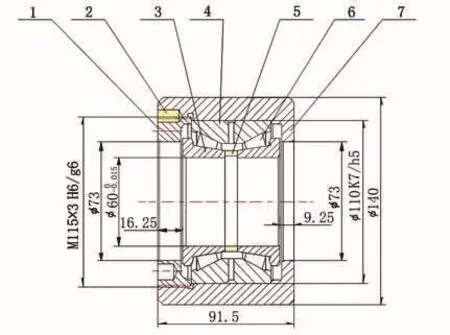

图16 滚轮与滚轮轴装配图

图17 滚轮剖视图

滚轮装配关系见图16,滚轮结构见图17。滚轮内部轴承为双列圆锥滚子轴承,轴承两内圈以背靠背形式安装,轴承两内圈与隔圈的总长小于滚轮外壳内侧与螺纹端盖内侧的间距。滚轮安装于驱动曲柄顶端槽口内凸台面处,并通过长、短套筒实现对轴承内圈的轴向限位,以保持轴承内圈与滚轮外壳内侧及螺纹端盖内侧的间隙,防止发生相互间的端面磨损。外力F沿径向作用于滚轮,在此力作用下,轴承两内圈有向外侧轴向移动的趋势,并通过两端套筒挤压驱动曲柄顶端槽口内凸台面,迫使驱动曲柄凸台面外移,凸台面间距变大,增加轴承内圈的轴向可移动量。防止轴承内圈外移的因素有二:一是长、短套筒对轴承内圈的轴向限位必须足够,与驱动曲柄凸台面间不能留有太大的间隙;二是驱动曲柄必须有足够刚性,使安装滚轮处宽度为102mm的凸台面间距在受力状态下的变动量保持在一定范围。在两因素共同作用下,轴承内圈的轴向可移动量小于其与滚轮外壳内侧或螺纹端盖内侧的间隙,则轴承内圈与滚轮外壳内侧及螺纹端盖内侧不会发生端面磨损。

根据滚轮内部结构与实际拆检情况,失效的右侧滚轮的轴承内圈大端面的异常磨损部位在近外圆处,即轴承两内圈大端面分别与滚轮外壳内侧及螺纹端盖内侧接触挤压,并在存在周向相对转动的状态下发生了端面磨损,说明轴承两内圈存在沿轴向向外侧窜动的现象,即轴承两内圈的轴向限位不足。拆检同时更换左侧滚轮的轴承内圈,在相同部位则未发现磨损迹象。

2)尺寸分析。查看原始设计,轴承两内圈大端面与滚轮外壳内侧及螺纹端盖内侧各存在1.25mm的理论间隙(图17),滚轮轴承内圈与两侧用于轴向限位的长、短套筒的总长为102mm(图16),与驱动曲柄顶端槽口安装滚轮处凸台面间距的名义尺寸一致。

测量失效的右侧滚轮轴承,其两内圈高度分别为27.940、27.955mm,隔圈高度10.40mm,总高66.295mm;测量同时换左侧滚轮轴承,两内圈高度都为27.95mm,隔圈高度10.40mm,总高66.3mm。

实际测量的右侧驱动曲柄槽宽为 103.66mm~104.60mm,长套筒高度 21.44mm~21.46mm,短套筒高度14.18mm~14.22 mm。套筒最大长度和为35.68mm,加上轴承内圈总高66.295mm后总长度为101.975mm,最小槽宽103.66mm,两者差1.685mm,因此证实初始装配状态下右侧滚轮轴承内圈的轴向限位不足。测量左侧驱动曲柄实际槽宽为 102mm,说明初始装配状态下左侧滚轮轴承内圈的轴向限位足够。由此证明:在同样的径向力作用下,初始装配状态下轴向限位不足的右侧滚轮轴承内圈端面更易磨损。

2 分析结果及改进措施

2.1 分析结果

综上分析结果,结合装置实际使用情况,滚轮轴承内圈断裂是由于轴承两内圈的轴向限位不足,在承受径向力情况下两内圈沿轴向外移,导致两内圈大端面分别与滚轮外壳内侧及螺纹端盖内侧接触挤压,在滚轮滚动时滚轮外壳及螺纹端盖与轴承两内圈发生周向相对转动,导致内圈大端面异常磨擦损伤并诱发疲劳开裂,大端面存在疲劳开裂的轴承内圈在后续使用中由于承受径向力、瞬间摆动冲击以及装拆时的大力敲击,使该处裂纹由大端起始向小端发展,导致轴承内圈最终脆性断裂[5]。

2.2 改进措施

加工新的长、短套筒并进行更换。针对测量结果:驱动曲柄槽宽为103.66mm~104.60mm,滚轮轴承两内圈与隔圈总高66.3mm,以驱动曲柄槽宽103.66mm计算,若要使轴承两内圈轴向不窜动,则长套筒高度必须由21.44mm~21.46mm 改为 22.18mm,短套筒高度必须由14.18mm~14.22mm改为15.18mm。在实际操作中,因更换了新的滚轮,因此必须测量新的滚轮的轴承内圈总高,在留有方便安装的必要间隙t的前提下(0<t<0.3mm),确定长、短套筒的应有长度尺寸,以保证滚轮轴承内圈的轴向限位。

3 结束语

根据失效原因分析及验证结果,建议后续设计中对相关部件进行结构优化。对影响装配尺寸链的零件尺寸在后续机加工时应严格控制。装置使用过程中加强对滚轮的检查与维修。

[1]朱海建, 黄广茂. 南通船舶装备产业发展研究[J]. 南通大学学报:自然科学版, 2009(1): 88-90.

[2]吴连生. 重大机械装备失效分析与预防[J]. 理化检验:物理分册, 1996(5): 13-15.

[3]孙维连, 陈再良, 王成彪. 机械产品失效分析及失效案例分析[J]. 金属热处理学报, 2004(1): 69-73.

[4]黄强, 吴四川. 喷油滚轮失效分析[J]. 中国修船,2008(6): 18-19.

[5]关文秀, 姜涛, 陶春虎, 等. 从失效案例分析轴承的早期失效[J]. 材料工程, 2012(12): 14-20.

ABB在首届上交会全面展示智能制造装备技术

ABB公司近日携旗下工业机器人、高效电机和变频器等一系列产品和解决方案,亮相首届中国(上海)国际技术进出口交易会(“上交会”),全面展示了ABB在智能制造装备领域的领先技术和实力。

工业机器人是ABB在本届上交会上展出的最大亮点之一。由中国本地研发团队开发的ABB全球最小机器人IRB 120和全球最快码垛机器人IRB 460,通过鼠标装配和智能绘图等应用演示,向现场观众全面展示了其卓越的性能以及ABB在工业机器人领域的领先技术。其中,码垛机器人主要用于生产线末端的高速码垛作业,其操作节拍最高可达每小时循环2190次,运行速度比同类常规机器人提升了15%;同时,其占地面积也比一般码垛机器人节省20%,适用于在狭小的空间内进行高速作业,为客户大大节省厂房空间。

在上交会“全球创新企业高峰论坛”上,ABB中国离散自动化与运动控制业务部北亚区及中国负责人顾纯元介绍了以工业机器人为代表的ABB智能制造装备并分享了经典案例。 以苏泊尔集团为例,ABB为其卫浴产品生产线提供了交钥匙工程的机器人解决方案,帮助客户将产品单件生产成本降低近50%,同时提高产品质量和缓解了招工压力。而在国内计算机无线外设产品领域最大的提供商之一深圳雷柏科技股份有限公司的鼠标生产线上,70台ABB 机器人帮助客户实现生产效率的成倍提高,同时这些机器人的柔性特点还帮助客户将自动设备的开发时间缩短15%。

另外,ABB还展示了新一代全能型工业传动ACS880系列和低压电机等产品和解决方案。ACS880采用通用架构,为不同行业的客户和应用提供高水准的兼容性、灵活性和易用性,大幅增效节能。在瑞士FIskeby造纸厂,ABB提供的ACS880工业变频器帮助其稀释水泵降低能耗达80%。ABB展出的低压电机可广泛适用于造纸、冶金、船舶等领域,因其高效稳定的特点,能有效帮助客户提高生产效率。

中国(上海)国际技术进出口交易会由中国商务部、科技部、知识产权局和上海市人民政府联合主办,是国内外先进技术展示、交流和交易的盛会。首届上交会以“创新驱动发展,保护知识产权,促进技术贸易”为主题,包括展览展示、论坛活动和交易服务等内容,其中展览展示分为专业技术展区和组团展区,专业技术展区重点展示智能制造、新一代信息技术、生物技术、新能源、新材料、节能环保等板块。

智能制造装备是国务院确定的战略性新兴产业“高端装备制造业”的重点发展方向之一。 根据“十二五”规划,中国将大力发展智能制造装备产业以加快制造业转型升级,计划到2015年,产业销售收入超过10,000亿元,年均增长率超过25%。作为全球自动化技术领域的领导者,ABB拥有完美的产品系列全面支持中国工业转型升级,帮助国内客户提高生产效率和产品质量,实现可持续发展。

Failure Analysis on Bearing Roller of Quick Swing Device

BU Feng-bin1, CAO Zan-xin2, ZHANG Lu2

(1. Naval Representative Office Stationed at CSIC No.704 Research Institute, Shanghai 200031, China; 2. CSIC No.704 Research Institute, Shanghai 200031, China)

Through the penetration color detection, the electron microscope scanning in fracture surface, the metallography detection in relevant regional cross section, the hardness testing and chemical element measurement on section, abnormal wear and cracks in the test for bearing roller of fast swing device are analyzed. Bearing inner ring breaking reasons are pointed out and some suggestions for improvement are put forward .

roller; swing mechanism; failure analysis

U664.6

A

0 引言

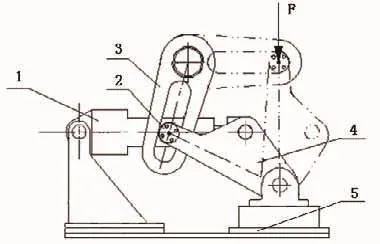

随着船舶功能的不断扩展,针对船用特种装置的研究也迅猛发展[1]。本文介绍的船用特种装置用于实现瞬间快速摆动功能。该装置的核心为快速摆动机构(图 1),主要由油缸、滚轮、摆动曲柄、驱动曲柄和机架组成。滚轮、摆动曲柄、驱动曲柄各有两件,位于油缸的左右两侧。快速摆动机构的工作原理为:油缸在液压控制系统的驱动下,通过活塞杆快速缩回带动驱动曲柄旋转,使摆动曲柄快速转动。在正常使用过程中,整个机构动作灵活,无异常杂音和阻滞现象。该机构在油缸伸出即驱动曲柄竖直状态时外力F通过摆动曲柄作用于滚轮,进而作用于驱动曲柄。研究滚轮在承载状态下出现的异常磨损和裂纹等现象有助于延长滚轮的使用寿命[2-3]。

图1 快速摆动机构

1-油缸;2-滚轮;3-摆动曲柄;4-驱动曲柄;5-机架

卜锋斌(1978-),男,工程师。专业:机电方向。