基于逆向工程的连杆模型重建与有限元分析

2013-10-17周渝庆

周渝庆,常 艳

ZHOU Yu-qing1,CHANG Yan2

(1. 重庆工业职业技术学院,重庆 401120;2. 重庆航天巴山摩托车制造有限公司,重庆 400054)

0 引言

连杆是发动机中重要的零件,它将作用在活塞上的力传递到曲轴。连杆的小端作往复运动,大端作旋转运动,杆身作平面运动,为满足轻量化设计和强度要求,连杆的形状一般都较复杂。在连杆设计过程中,需要做模型,通过逆向工程方法将实物样件进行模型重建并转化为CAD模型。与正向设计相比,逆向设计是指设计者对产品实物样件或模型表面进行数字化处理,获取点云数据,并重新构造CAD模型的过程[1]。

在以往的连杆逆向工程CAD模型重建过程中,忽略了结构中的特征与约束信息,这与连杆的设计意图及造型规律不相符合[2],不能还原设计参数,且不易修改CAD模型。本文在CATIA软件中应用特征与约束和参数化建模方法进行连杆CAD模型重建。然后添加材质、约束、加载、网格划分,建立了有限元分析模型,计算得到连杆在极限载荷下的应力分布。此方法提高了结构和强度设计的一体化程度,加快了连杆的开发效率,降低了开发成本。

1 基于特征与约束的逆向工程CAD模型重建

1.1 基于曲面特征的逆向工程CAD模型重建

在进行逆向工程CAD模型重建前,通过三维扫描仪得到的点云需要进行点云数据处理操作,如去除噪声点、数据精简、数据修补等操作,得到高质量的点云数据,为CAD模型重建做好准备[3]。在此基础上,采用曲面特征的逆向工程CAD模型重建方法,可以识别并提取出平面、圆柱面、球面、圆锥面等面特征,然后基于识别和选取的点云直接拟合成规则曲面。剩下的自由曲面区域的点云可拟合成均匀曲面,并调整曲面的控制点以平衡曲面的拟合精度和光顺性要求。基于曲面特征的逆向工程CAD模型重建方法重建精度高,但是此方法没有考虑各特征之间的约束关系,也未进行参数化设计,重建的CAD模型不能还原设计意图。

1.2 基于截面特征的逆向工程CAD模型重建

在CAD建模过程中,很多零件的设计都是直接建立模型,或者在二维草图的基础上,应用拉伸、旋转、扫掠、填充命令建立的。逆向工程CAD重建也不例外,形成一种基于截面特征的逆向工程CAD模型重建方法。孤立的基于曲面特征的逆向工程CAD模型重建方法割裂了特征间直接的约束关系,不能重建特征表达的CAD模型[4]。在CATIA软件中,利用剖切面方法提取截面特征,然后应用直线,圆弧和自由曲线拟合方法还原截面特征,并保证彼此之间的约束关系。

2 基于特征约束的连杆逆向参数化模型重建

将从三维扫描仪得到的连杆点云数据导入到Geomagic软件中进行数据处理,经过数据预处理以后的点云,为便于观察模型的特征,将点云的显示方式改为网格创建方式,如图1所示。

图1 预处理后的点云数据

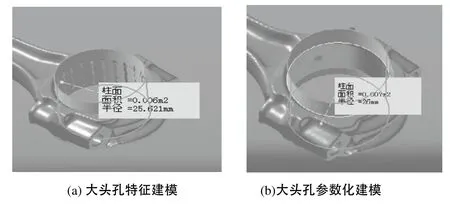

应用逆向工程参数化建模方法和截面形状特征约束建模方法,对连杆零件进行模型重建。图2(a)是在CATIA软件中提取出大头孔的特征点云数据,直接拟合成的圆柱面,半径为25.621mm,该半径值不是设计的初始值,不能参数化,且不能修改。图2(b)是采用参数化建模方法,先以特征点云数据拟合的圆柱面的轴线为轴线,以轴线的法平面为参照平面建立半径为26mm参数化圆,再拉伸成圆柱面。该圆柱面不仅还原了设计参数,而且修改也极为方便。

图2 连杆大头孔建模

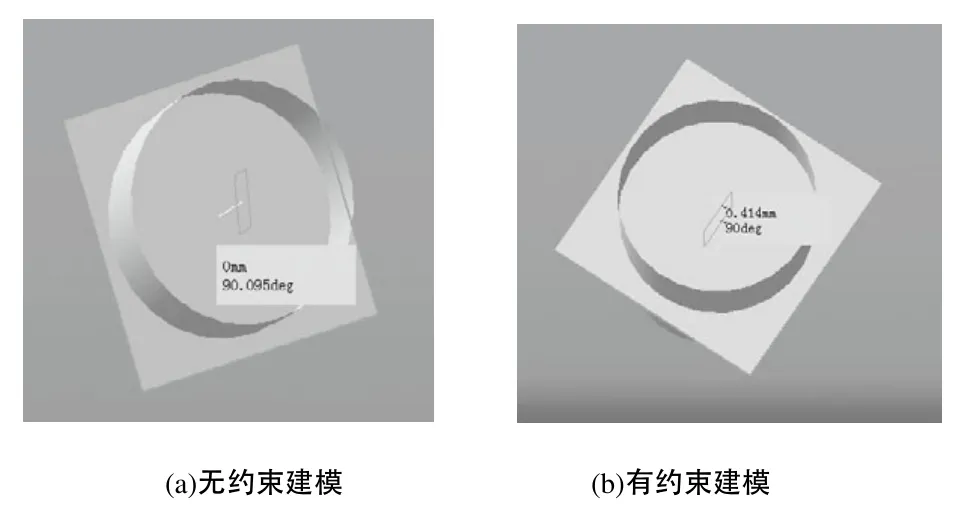

采用参数化建模方法建立了连杆大头孔后,如直接基于小头孔的特征进行参数化建模,则割裂了大、小头孔之间的约束关系。如图3(a)所示,两孔之间的距离为135.134mm,角度为0.097deg,不符合设计要求。图3(b)先将大头孔的轴线沿方向偏移135mm后,再作出参数化的圆,经拉伸成小头孔,这样就建立了两孔的约束关系。

图3 连杆大小头孔约束关系

连杆零件的孔与端面有垂直度要求。图4(a)是在CATIA软件中提取出端面特征点云,然后拟合成平面,平面与孔的轴线间的角度为90.005deg。有一定的偏差。为了达到垂直约束的要求,采用孔轴线的法平面截取端面点云,再建立端面,这样就满足了设计要求。如图4(b)所示,端面与孔轴线垂直。

图4 连杆端面与大头孔约束关系

图5(a)为采用基于特征建模方法,由特征点云直接拟合成的端面,两端面间的距离为26.956mm,角度为0.094deg。图5(b)是将与孔轴线垂直的一端面偏移27mm后生成另一端面,达到参数化设计要求,还原了设计意图。

图5 连杆两端面约束关系

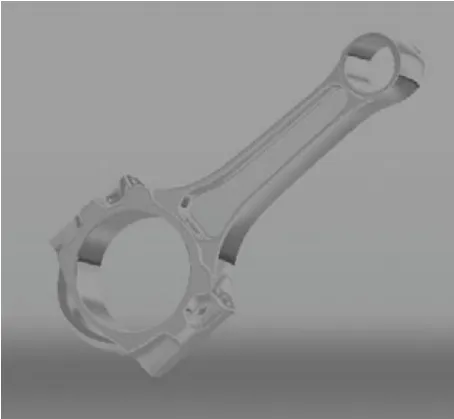

采用基于特征与约束和参数化建模方法建立连杆其他形状特征,并添加加钢材(40Gr)材质,重建的连杆CAD模型如图6所示。

图6 连杆CAD模型

3 连杆有限元分析

3.1 连杆约束和加载

在对连杆进行加载和约束前,需要对CAD模型进行处理:将连杆大端、小端、杆身和端盖刚性结合起来,作为整体进行分析,不需要将连杆分为连杆体和连杆盖两部分,且大小端轴瓦、衬套厚度也计入连杆,所以重建的CAD模型适合进行有限元分析[5]。

连杆在工作时承受的作用力包括由活塞传来的燃气压力,连杆自身运动的惯性力。连杆的破坏形式主要是拉伸和压缩的循环载荷造成的疲劳断裂。因此,在进行应力计算时,主要选择最大拉力和最大压力。选取连杆在两个极限位置进行分析,即连杆受最大压力和最大拉力时,所承受的最大压力出现在做功冲程开始时,其值为19522.1N,承受的最大拉力出现在进气冲程开始时,其值为5333.908N。将连杆小端孔曲面做固定端约束,大端孔曲面分两次分别添加拉伸或压缩载荷即可完成连杆的约束与加载。

3.2 连杆的有限元网格划分

有限元网格尺寸的大小关系到应力计算的准确性和计算机资源占用程度。在充分利用计算机资源的同时,减小网格尺寸有利于提高计算的准确性。CATIA具有强大的自动划分网格能力,对连杆零件用自适用网格命令进行网格划分,也能得到较好的网格质量。所以选择自适应网格命令对连杆进行网格划分即可。在加载和约束好并进行网格划分后,就可以进行求解计算连杆所受应力。

3.3 连杆的有限元分析结果

由图7可知,拉伸时,在小端孔与杆身过渡连接处产生最大的拉应力。最大米塞斯拉应力为187Mpa,小于40Cr的许用应力780Mpa,满足强度要求。

图7 拉伸时应力云图

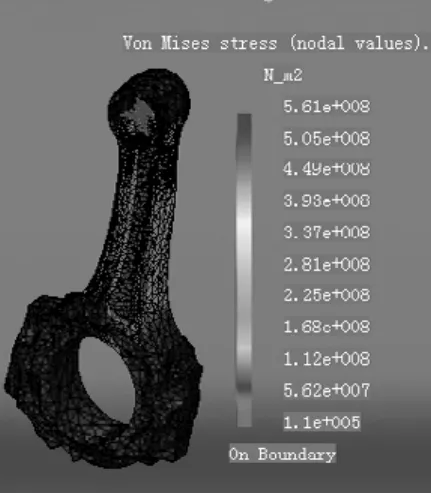

图8 压缩时应力云图

由图8可知,压缩时,杆身承受的压力最大,最大米塞斯应力为561Mpa,小于40Cr的许用应力780Mpa,满足强度要求。

4 结论

文章基于特征与约束及参数化模型重建方法建立了连杆的CAD模型,并进行了有限元分析。得出如下结论:1)基于特征与约束模型重建方法能还原连杆的特征参数和彼此之间的约束关系;2)参数化方法重建的CAD模型便于连杆产品的修改和系列化;3)逆向工程建模和有限元分析的结合应用,提高了结构和强度设计一体化程度。

[1] Raja,Vinesh,Fernandes,Kiran J. Reverse engineering:an industrial perspective[M]. British library Cataloguing in Publication Data.2008:05-120.

[2] 王明辉,宋家旺,赵毅,等.反求工程与连杆的快速成形[J].中国机械工程,2006,17:230-238.

[3] 单东日.基于特征与约束的反求工程参数化建模体系及关键技术研究[J].机械科学与技术,2005,24(5):522-525.

[4] 刘军华,成思源,蒋伍,等.逆向工程中的参数化建模技术及应用[J].机械设计与制造,2011,10:82-84.

[5] 阮帅帅,谭丕强,崔淑华.发动机连杆的有限元分析及结构优化[J].制造业自动化,2011-5(下):110-113.