涂层/金属体系腐蚀试验方法研究发展现状

2013-10-16张洪彬蔡汝山

张洪彬,蔡汝山,王 忠

(工业和信息化部电子第五研究所,广州 510610)

金属材料的腐蚀防护方法有多种,其中涂层因经济、有效、实用等特点得到广泛应用[1]。但由于涂层的多孔性与透气性的特点,可使水分、溶解氧及电解质离子通过涂层到达金属表面,进而引起金属与涂层间的界面腐蚀。所以,对涂层/金属体系进行防腐性能评价是研制、生产及使用过程中必不可少的一个环节。

现阶段,用于评价金属/体系耐腐蚀性能的试验方法主要包括自然暴露试验和实验室加速腐蚀试验。

1 自然暴露试验

自然暴露试验是研究涂层/金属体系耐腐蚀性能最直接、最可靠的方法,能真实地反映周围环境对涂层/金属体系的作用效果。根据可对涂层/金属体系造成腐蚀的自然环境特点,自然暴露试验分为大气暴露试验、海水暴露试验和土壤现场埋设试验。由于大气环境是产品使用量最大和经历的最基本环境,任何产品在寿命期的某些阶段都处于自然大气环境中的某类环境中,所以大气暴露试验是当前环境试验研究最多的领域。本文也是以大气暴露试验为例,对自然暴露试验做简单介绍。

大气暴露试验是直接利用自然大气环境条件进行的静态试验。通过大气暴露试验可以获知各环境因素对涂层/金属体系性能的影响程度和变化规律,进而获得涂层/金属体系在不同气候环境条件下的适应性数据,这些都为提高其耐腐蚀性能提供真实的数据基础。由于各国的自然环境各不相同,差异甚大,所以世界各国均在国内甚至世界范围内建立大量的大气暴露试验站。据统计,全球建立各种自然试验站400多个,其中形成网站体系的包括:国际标准化组织(ISO)的大气暴露试验网,美国材料试验协会(ASTM)的大气暴露试验网,美国国家标准局(NBS)试验网,美国军用工程塑料自然环境试验网,日本军用环境试验网,日本工商省大气暴露试验网,我国的大气腐蚀试验网等。

为获得正确的、能被认可的大气暴露试验信息,试验过程中每一步都须标准化,包括试验场地的选择、试验设施的选择和建设、环境因子的测定、样品的制备、试验方法、数据处理方法等。在大气环境试验设计过程中,标准的选用和剪裁很重要,它将直接影响试验数据的可靠性和结论的正确性。现阶段,国内常用的大气暴露试验标准为GB/T 11112、GB/T 11377、GB/T 13938、GB/T 14165、GB/T 3511、GB/T 6464、GB/T 9276等,而国外常用标准为ASTM D1014、ASTM G50、ASTM G7、DIN 50917 T1、ISO 2810、JIS Z0304等。以GB/T 9276为例,标准中对暴露试验场的选择、环境因子的测定、暴露试验架的制作与安放、样品的制备及暴露试验步骤均做了详细规定。

由于自然环境条件对涂层体系的影响速度较慢,特别是高健壮产品,所以采用自然环境试验的方式对样品进行腐蚀试验往往需要很长的时间才能达到预期效果,而实验室加速腐蚀试验可通过控制试验条件,加快各环境因素对涂层的影响效应,可快速获知涂层体系的耐腐蚀性能的好坏。尽管如此,试验室加速腐蚀试验并不能完全取代自然暴露试验。自然暴露试验通常作为一项基础工作进行,它可为设计人员提供优选的材料、工艺和构件清单,而实验室加速腐蚀试验主要用于验证产品的耐腐蚀能力是否符合合同规定的要求。另外,通过研究与自然暴露试验结果之间的相关性,实验室加速腐蚀试验结果可用于评价材料的耐久性甚至预测材料寿命。

2 实验室加速腐蚀试验

涂层/金属体系在使用过程中会受到各种环境因素的影响,实验室加速腐蚀试验方案就是通过模拟这些环境因素的作用而制定的。现阶段,国内外常用于评价涂层/金属体系耐腐蚀性能的腐蚀试验方法包括连续盐雾、湿热、浸泡和循环加速腐蚀试验。

2.1 连续盐雾试验

连续盐雾试验是评价有机涂层防腐性能的最常用方法,也被认为评定与海洋大气有密切关系的材料性质的最有效方法,它是通过模拟温度、湿度及微小电解质的共同作用来考察有机涂层的防腐性能的。连续盐雾试验虽然是经典的检测方法,但与实际环境常常存在很大差别[2~3]。有研究表明,涂层/金属体系在连续盐雾试验后生成的腐蚀产物、漆膜的剥离程度和起泡状态等几个方面均与自然暴露试验得到的结果有很大的不同[4]。

为了更好的模拟实际使用环境或使产品加速腐蚀,可改变连续盐雾试验的试验介质,如在NaCl溶液中加入醋酸或(NH4)2SO4。另外,为了模拟舰上甲板的腐蚀大气环境,可在连续喷盐雾同时通SO2气体,ASTM G85规定了该种方法所用设备的示意图[5],见图1。

2.2 湿热试验

与盐雾试验相比,湿热试验并不提供防腐蚀有效期的预测,但可提供湿附着力的有用比较。由于纯水在漆膜上引起的渗透压高于盐溶液,所以对于涂层起泡的考察,湿热试验要严于盐雾试验。

各国制订的湿热试验方法标准略有不同,主要体现在温、湿度条件上,现阶段常用的涂层湿热试验标准是GB/T 1740和ASTM D2247,另外GJB 150.9A规定了交变湿热的试验程序,试验过程中温湿度的变化可导致装备内部出现凝露,进而影响装备内部的涂层/金属体系。

2.3 浸渍试验

浸渍试验是将涂层直接浸泡在腐蚀介质中,在规定的试验条件下经一定时间后检查漆膜的变化和破坏情况。涂层的用途不同,可选择不同的腐蚀介质进行试验,常见的有耐水性试验、耐盐水性试验、耐酸性试验、耐有机溶剂试验等。电化学方法评价涂层/金属体系的耐腐蚀性能往往是在浸渍试验的过程中完成的,采用的介质通常为3.5%的NaCl溶液。

国内外常用的浸渍试验标准有GB/T 5209、ASTM D870等。

连续盐雾试验、湿热和浸渍试验均属于恒定环境因子试验,它是指在试验过程中对试样始终施加单一的环境因子(或多种环境因子结合),环境因子的作用方式始终不变,这和试样实际的服役环境差别较大,导致试验结果与现场腐蚀试验相差甚远。但这并不表示恒定环境因子试验无利用价值,它可对试样的耐腐蚀性能进行快速评价,其试验结果可作为材料筛选的依据。

2.4 循环加速腐蚀试验

与盐雾、湿热和浸渍试验相比,循环加速腐蚀试验以提高其试验结果与现场腐蚀试验的相关性为主要目的,在试验过程中模拟多种环境因素的作用效果。以连续盐雾试验为例,它仅仅模拟了大气环境中的盐雾因素,并没有考虑到干湿交替、凝露、光照以及大气污染物等因素的影响,所以它与现场腐蚀试验的相关性系数并不理想[6~7],而循环加速腐蚀试验就是将这些环境因素加入其中使之能更准确地评估涂层的耐腐蚀性能。

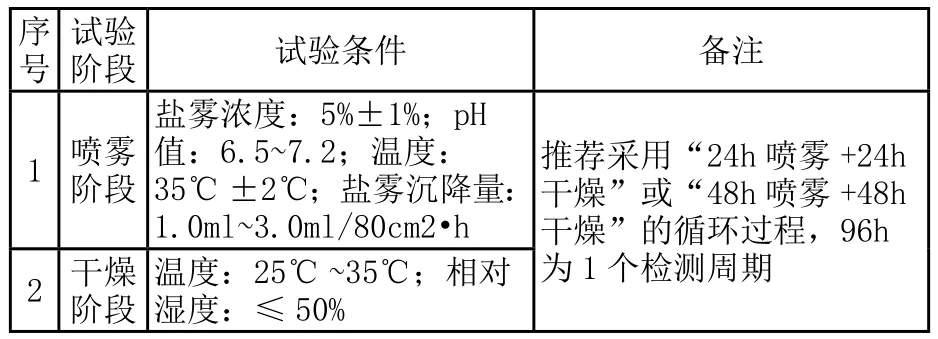

干湿交替导致涂层膨胀-收缩增加了吸水能力,加速水渗透到金属表面的过程,随之氧和离子的快速渗入导致了涂层下金属快速腐蚀。另外,水的渗透能够在涂层内部产生内应力从而导致涂层剥离,加速腐蚀[8]。为了模拟干湿交替的对涂层/金属体系耐腐蚀性能的影响,可在盐雾、湿热等试验的过程中加入干燥程序。如Timmins开发的间歇喷雾循环式盐雾试验,将盐雾、干燥、湿热条件进行综合和循环,相比盐雾试验这种方法更接近实际情况,试验效果较好[9]。另外,国内标准GJB 150.11A中规定了“喷雾/干燥”循环的试验方法(表1)。

太阳光中紫外线部分是引起有机涂层老化的主要因素之一,这是因为紫外线波长很短,具有能引起高分子链上各种化学键断裂所需的能量。所以对金属/有机涂层体系来讲,有必要在腐蚀试验中引入紫外照射程序。国内针对这类试验方法的研究很少,而在国外,已有多个试验标准作支撑,以ASTM D5894为例,它在Prohesion盐雾试验的基础上引入了“紫外/冷凝”程序,这样不但考察了紫外线的作用,更是考察了日夜交替对涂层耐腐蚀性的影响,与实际使用环境更为接近。有人通过对比海洋大气现场暴露试验和实验加速腐蚀试验的结果,发现ASTM D5894循环试验的相关性因数达到0.89,远远大于连续盐雾试验。在国内,有人对3种涂层分别进行亚热带海洋大气暴露试验、氙灯老化试验和盐雾/紫外冷凝循环加速腐蚀试验,结果显示盐雾/紫外冷凝加速试验对海洋大气暴露的模拟性较强,同时盐雾/紫外冷凝加速试验对聚氨酯涂层表观性能的变化影响趋势与实际海洋大气环境暴露试验更一致;且盐雾/紫外冷凝加速试验对涂层变化的加速作用明显强于氙灯老化[10]。试验过程见表2。

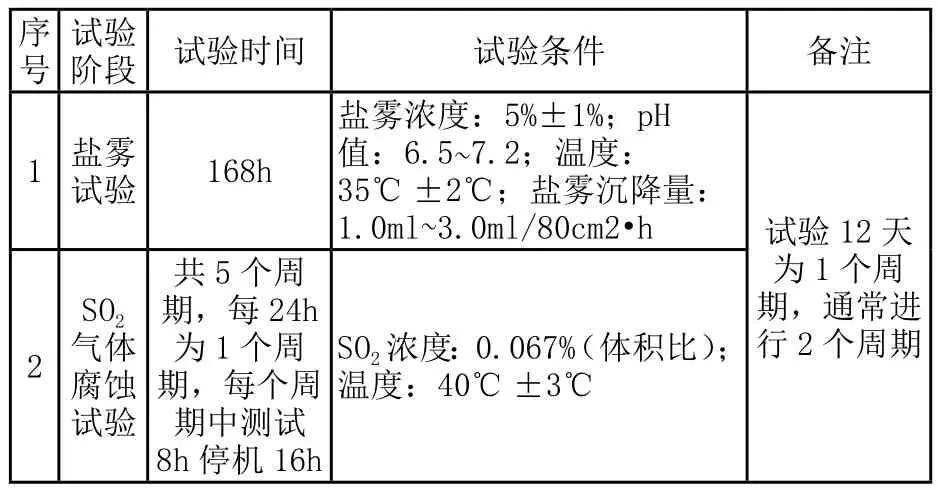

在工业大气环境中,涂层/金属体系的耐腐蚀性能会受到大气污染物的影响,如硫氧化物气体、氮氧化物气体和碳氧化物气体。大气污染物一方面可溶入涂层表面上所形成的水膜中,从而形成导电的电解质溶液,进入涂层/金属界面后可发生腐蚀反应;另一方面,大气污染物可扩散到涂层内部,气体中的活性基团与分子链上的某些基团反应,改变分子链结构从而导致有机涂层发生老化,防护性能下降。笔者依据标准IEC 60950-22对一些通信设备进行盐雾/SO2循环试验后发现,SO2腐蚀试验对涂层的耐腐蚀性能影响很大,与连续盐雾试验相比,加速腐蚀效果明显(表3)。

表1 GJB 150.11A的循环过程

表2 ASTM D5894的循环过程

表3 IEC 60950-22的循环过程

涂层/金属体系在不同的自然环境下腐蚀失效机理不同,一种循环加速腐蚀试验不可能与所有现场暴露试验都有良好的相关性,所以要根据不同地区的环境特点来选择和制定相应的腐蚀试验方案,如挪威根据本国的气候环境特点,将考察海洋大气环境下钢结构涂层耐腐蚀性的试验方法中加入了冷冻过程,通过检验,该方法与现场暴露试验的相关性因数达到0.85[11]。

我国各地的环境差异很大,针对不同区域使用的产品制定的循环加速腐蚀试验方案也应有所不同,一般来讲,循环加速腐蚀试验方案的确定遵循以下原则:

1)循环加速腐蚀试验方案中的环境因素应选取对涂层/金属体系影响最大的因素;

2)循环加速腐蚀试验中单因素试验的顺序遵循涂层失效的规律,如有机涂层的耐腐蚀性能下降始于表面涂层的老化降解,而引起涂层老化降解主要因素为紫外线,故应将紫外光老化试验放在前面,随着降解的加深,涂层孔隙率不断变大,形成渗透通道,水、氧气和腐蚀性离子开始渗透,此时可用盐雾试验、湿热试验进行模拟;

3)加速腐蚀试验中单因素试验的量值以国内外现有的标准研究成果为基础,减少量值设置的盲目性,并减少试验的组合次数;

4)试验设计要以现有的设备为基础,并考虑实际的可操作性。

3 发展方向

James Maxted指出实验室加速腐蚀试验的两个发展方向:一是开发高加速腐蚀试验方法,并不要求准确模拟自然暴露试验中的腐蚀机理,这种方法可用于同一类材料的筛选及质量控制;另一发展方向是需考虑多种环境因素的综合影响,较准确地模拟材料在户外的腐蚀行为,使户内外试验之间的结果具有良好的相关性[12]。后者是现阶段国内外研究的热点和难点。提高加速腐蚀试验的相关性可以从三个方面进行努力:一是提高加速试验方案设计的合理性;二是制作功能强大的环境试验设备;三是试样性能检测设备及检测方法的改良。

自然暴露试验主要的发展方向也包括两个:一是纯自然环境试验向自然加速环境试验发展,二是静态试验向动态试验发展。自然加速环境试验可在保证试验结果可靠性较好的基础上缩短试验时间,它是通过强化某一种或多种自然环境因素的作用,从而实现加速的试验方法,这种方法在保证材料失效机理变化不大的基础上,增强了环境因素的作用效果。现阶段主要包括水或溶液喷雾试验、强化日照试验及强化热效应的黑箱试验。动态试验改变了以往采用试件进行简单暴露的试验方式,开发了试件在工况下的暴露试验、实物暴露试验等试验方式。

需要再次指出的是,实验室加速腐蚀试验的发展和自然暴露试验的持续开展是相辅相成、密不可分的。试验室加速腐蚀试验的快速发展并不能完全替代自然暴露试验,相反自然暴露试验是实验室加速腐蚀试验研究和发展的基础,是用于评估实验室加速腐蚀试验的合理性的基本依据。

[1] 虞兆年.防腐蚀涂料和涂装[M].北京:化学工业出版社,2002.

[2] Lyon S B, Thompson G E, Johnson JB. Materials Evaluation Using Wet-Dray Mixed Salt Spray Tests [J].ASTMSTP 1134, 1992, 396: 20~31.

[3] Simpson CH, RayC J, SkerryB S. Accelerated Corrosion Testing of Industrial Maintenance Paints Using a Cyclic Corrosion Weathering Method [J]. Journal of Protective Coating and Linings, 1991(5): 27~36.

[4] 李家柱,李牧铮,张军,等.人工气候复合加速试验机的研究[J].环境技术,2002,1:2-6.

[5] ASTM G85. Standard Practice for Modif i ed Salt Spray (Fog)Testing.

[6] 徐永祥,严川伟,高延敏,等.大气环境中涂层下金属的腐蚀和涂层的失效[J].中国腐蚀与防护学报,2002, 22(4): 249~256.

[7] 罗振华,蔡键平,张晓云,等.耐候性有机涂层加速老化试验研究进展[J].合成材料老化与应用, 2003,32(3):31~35.

[8] 张伟,王佳,赵增元,等.电化学阻抗谱对比研究连续浸泡和干湿循环条件下有机涂层的劣化过程[J].中国腐蚀与防护学报,2011,31(5): 329~335.

[9] Skerry B S, Alavi A, Lindgren K I. Environmental and electrochemical test methods for the evaluation of protective organic coat [J]. J of Coat Tech, 1988, 60(765): 97.

[10] 陈乃洪,姚敬华,金晓鸿,等.船舶涂料海洋大气暴露与室内加速试验模拟性研究[J].装备环境工程,2006, 3(3): 83~85.

[11] Bjordal M. Coatings for marine construction [J]. SINTEF Material Technology, 1999(2): 2.

[12] JAMES Maxted. Short Term Testing and Real Time Exposure [R].Corrosion Paper, 1999, 2(9): 15.