冲压铆接技术在电器产品中的应用

2013-10-16高一浪吴文新

高一浪,吴文新

(广东美的制冷设备有限公司,佛山 528311)

引言

电器产品的设计与制造已逐步向精细化方向迈进,企业通过技术创新在不断提升产品力,追求产品美观、内部精细、结构可靠和性能最优以为企业发展的大趋势。随着新技术、新工艺和新材料的应用与发展,使得冲压铆接技术的优势日益明显,其已在电器产品上逐步替代传统的电阻点焊。

1 电阻点焊的原理与存在的不足

电阻点焊是将焊件叠成搭接,放置在两柱状电极之间予以适当压力,并且电流与电阻产生电阻热后熔化母材金属,形成溶核的焊接方法。见图1电阻电焊。

图1 电阻点焊

电阻点焊在焊接过程中,焊接电流、通电时间和电极压力以及电极顶部直径等焊接参数,直接影响溶核的形成。以上焊接参数的结合方式几乎有无数种,而且电极顶部直径随着焊接次数的增加而产生变形,电源状态和水冷状态变化都会改变焊接结果。所以电阻点焊对人员调试和操作的熟练程度要求比较高。然而在电器产品如空调上使用的镀锌板的板厚一般为0.5~2mm,电阻点焊的焊接电流为1500~8500A,焊接时间为0.02~0.2S,焊接压力为0.1~0.45Mpa,所以焊接参数调试的范围相对较窄,因此要求焊接人员的技术水平就相对更高。

电阻点焊需要复杂的工艺控制方法才能保证品质稳定,若过程控制不当,就会产生以下不同类型的缺陷:①焊穿;②虚焊;③板材翘曲;④裂纹;⑤表面飞溅引起的毛刺;⑥气孔;⑦压痕过深;⑧烧痕;⑨边缘焊点;⑩漏焊。同时,成熟的焊接品质评判方法目前只有外观目视和剥离破坏性检验,所以加大了品质控制的难度。

焊接时飞溅会灼伤人员,焊接人员需配备劳动保护用品;同时还会点燃周围易燃物,焊接现场须有防火安全措施。因为焊接产生的烟尘和一氧化碳对人体有害的,所以焊接场地需要有配套的换气装置。故焊接制造成本较高,能源消耗较大,不利于环保。

2 冲压铆接的原理与优势

冲压铆接是利用冲压设备和模具,使板材或铆钉产生塑性变形,形成连接点的加工方式。冲压铆接分为无铆连接和有铆连接。无铆连接实际应用有翻孔铆接和TOX铆接,有铆连接实际应用有螺母铆接和螺栓铆接。

冲压铆接强度是依靠冲压设备的行程和模具限位来保证,对调试和操作人员的技术水平和熟练程度要求不高,品质控制可按普通冲压制件进行首检和过程控制,冲压铆接质量稳定,不需采用破坏性检验,检测方法简单实用。

连接点的外观一致且精美,无毛刺变形小,表面不需人工涂制油漆,防腐性能优于电阻点焊;工作环境无污染,能源消耗低,对员工不造成负面因素。

冲压铆接可同时单点或多点连接,自动化程度高,可实现无人或少人化生产,生产效率大幅提升。

3 冲压铆接的应用

3.1 翻孔铆接

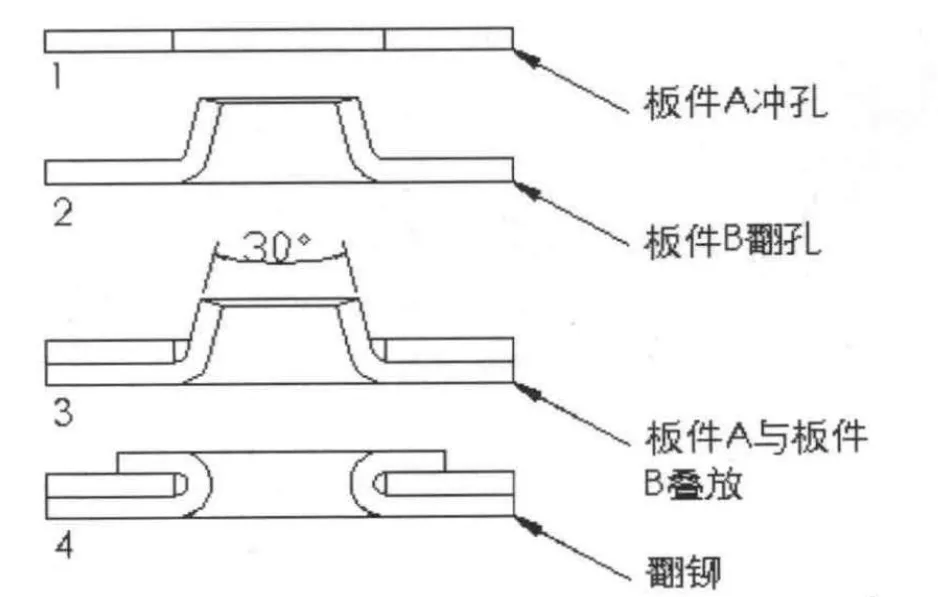

翻孔铆接是在板件上冲圆孔和翻孔,并使翻孔产生塑性变形,从而形成连接点的冲压铆接方式。

第1步:在板件A上冲圆孔;第2步:在板件B上冲30°的锥形翻孔;第3步:板件A上的圆孔套入板件B上的翻孔并叠放在模具上;第4步:板件B上的翻孔通过模具产生翻边并铆死板件B,形成翻孔连接。见图2翻孔铆接。

3.1.1 应用实例

在两件挂板上先冲制4个翻孔,连接板冲制4个圆孔,然后把挂板和连接板放置在模具上,通过模具上的定位保证挂板与连接板的相对位置,一次冲压完成4个翻孔铆接点并连接成空调挂墙板。见图3挂墙板翻孔铆接。

3.1.2 翻孔铆接模

图2 翻孔铆接

图3 挂墙板翻孔铆接

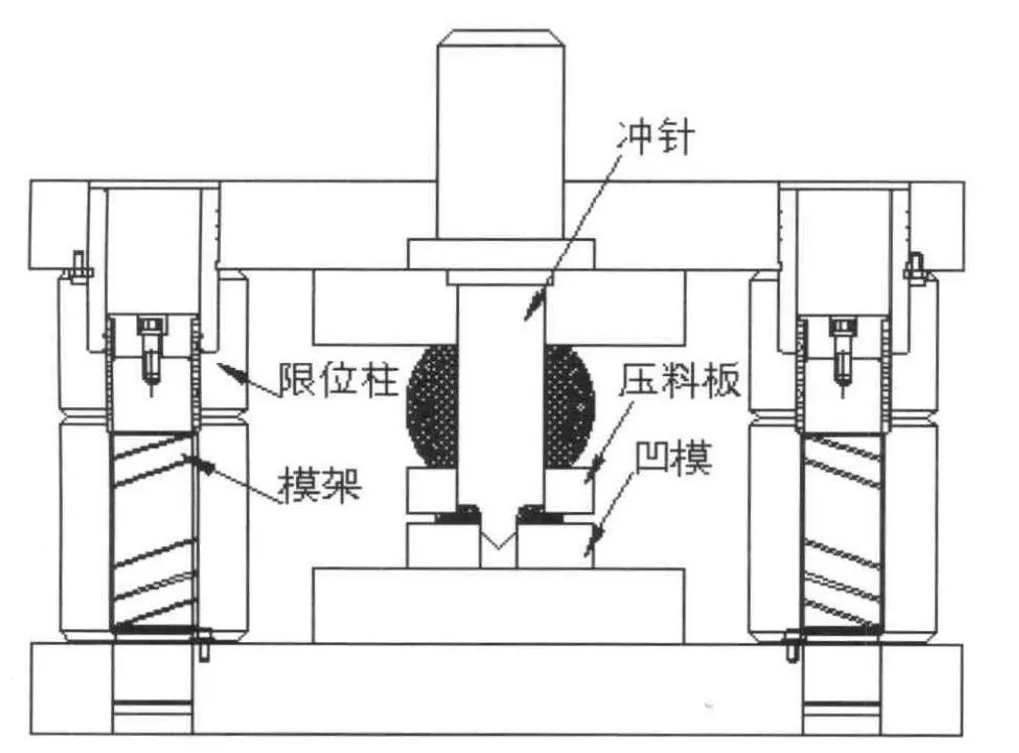

板件放置在模具上并依靠模具定位钉定位;模具下行,压料板下压板件,防止材料表面起皱;然后冲针下行接触板件,与凹模共同作用,使翻孔产生塑性翻边,形成翻孔铆接点。模具上行,冲针和压料板脱离板件,取出铆接好的零件,完成翻孔铆接动作。模架保证模具上、下准确运动,限位柱限止模具下行深度,从而控制铆接强度。见图4翻孔铆接模。

3.2 TOX铆接

TOX铆接是通过冲压模具对板件进行冷挤压,使得两个板件本身材料发生挤压塑性变形,形成镶嵌式圆形连接点的冲压铆接方式。

第1步:凸模下行接触板材;第2步:凸、凹模相互作用,两件板材发生挤压塑性变形,产生相互镶嵌和材料变薄;第3步:凸、凹模脱离板件,形成圆形TOX铆接点。见图5 TOX铆接。

图4 翻孔铆接模

图5 TOX铆接

3.2.1 应用实例

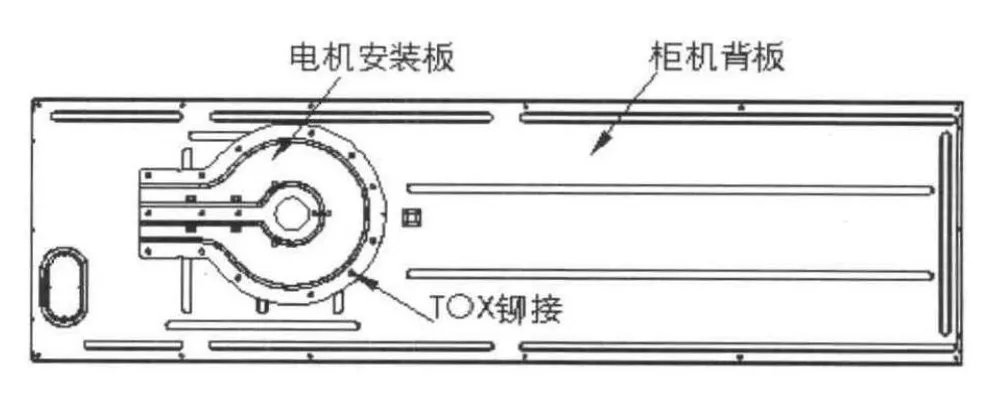

电机安装板与柜机背板先进行定位,然后把组件放置在模具上进行TOX铆接,形成柜机背板组件。见图6柜机背板组件TOX铆接。

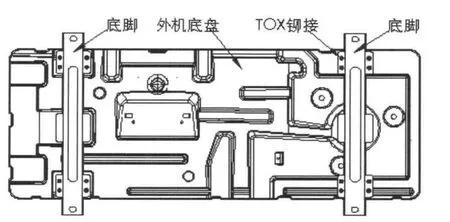

两件底脚先放置模具上进行定位,然后放置外机底盘,在模具上进行TOX铆接,形成外机底盘组件。见图7 外机底盘组件 TOX铆接。

3.2.2 TOX铆接模

板件放置在模具上,模具下行时压料板下压板件,以防止板件起皱;然后凸模下行接触板件,与凹模共同作用,使得两个板件本身材料发生挤压塑性变形,形成镶嵌式的圆形连接点。模架保证模具上、下准确运动,限位柱限止模具下行深度,从而控制TOX铆接强度。模具上行,凸模和压料板脱离板件,取出铆接件,完成TOX铆接动作。见图8 TOX铆接模。

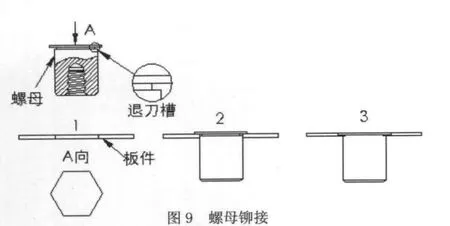

3.3 螺母铆接

螺母铆接是在板件圆孔上放置螺母,使圆孔与螺母产生塑性变形,从而达到固定螺母的冲压铆接方式。

图6 柜机背板组件TOX铆接

图7 外机底盘组件TOX铆接

第1步:在板件上冲制圆孔;第2步:把圆柱形的六角头螺母放入孔内;第3步:利用冲压模具使螺母紧压到板件上,即螺母的六角头压入板材内,在X-Y方向上限制了螺母的转动;同时板件产生塑性挤压后,材料被压入螺母的退刀槽内,使得螺母在Z方向受到限制,从而把螺母固定在板件上。见图9螺母铆接。

3.3.1 应用实例

柜机背板上放置螺母后,把定位好的组件放置在模具上进行铆接,使螺母与柜机背板产生固定连接。见图10 柜机背板螺母铆接。

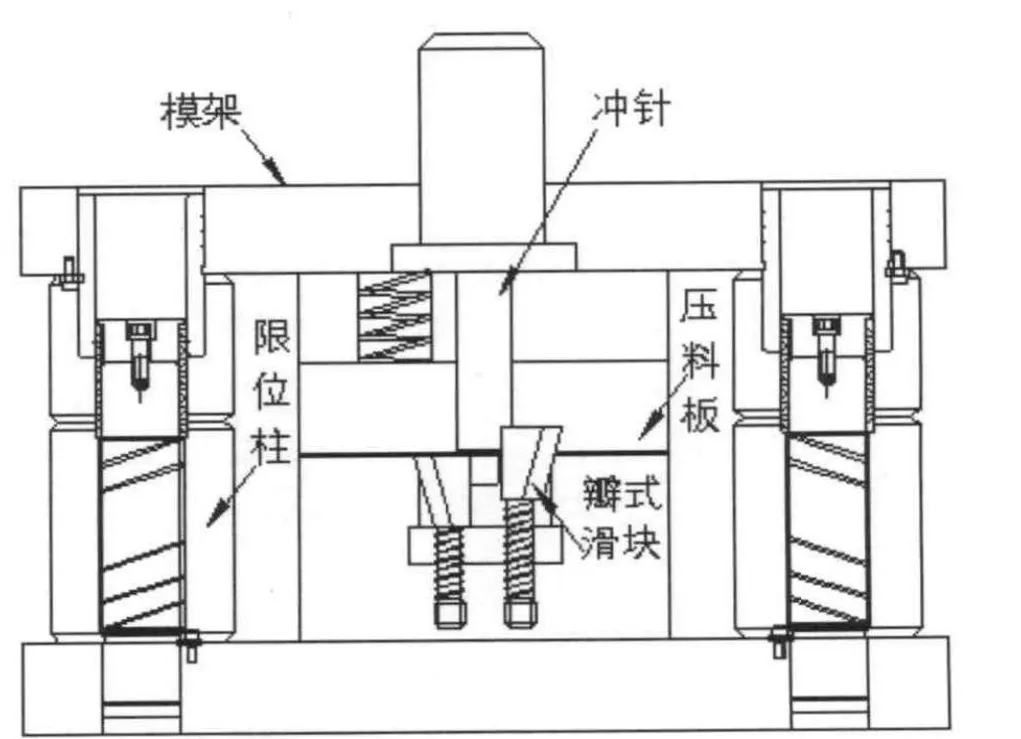

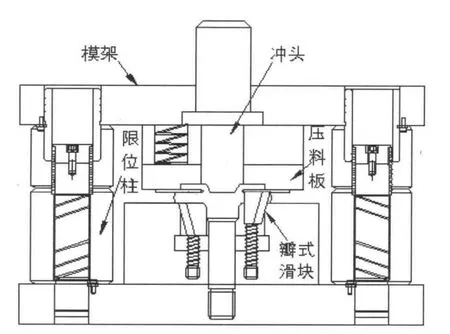

3.3.2 螺母铆接模

图8 TOX铆接模

图10 柜机背板螺母铆接

螺母放置在板件圆孔内,模具下行时压料板下压瓣式滑块,瓣式滑块受力后向内收紧形成闭环;然后冲针下行与瓣式滑块共同作用,使得板件材料发生挤压塑性变形后,螺母与板件产生固定连接。模具上行,凸模和压料板脱离下模,瓣式滑块上行张开,取出铆接件,完成螺母铆接动作。见图11 螺母铆接模。

3.4 螺栓铆接

螺栓铆接是在板件圆孔上放置螺栓,使板材与螺栓头部产生塑性变形,从而达到固定螺栓的冲压铆接方式。

第1步:在板件上冲制圆孔;第2步:把圆柱形的螺栓放入孔内;第3步:利用冲压模具使螺栓紧压到板件上,即螺栓的三角形筋压入板材内,在X-Y方向上限制了螺栓的转动;同时螺栓头部的筒壁产生翻边,限制了螺栓在Z方向的运动,从而把螺栓固定在板件上。见图12 螺栓铆接。

3.4.1 应用实例

图11 螺母铆接模

图12 螺栓铆接

外机底盘上放置螺栓后,把定位好的组件放置在模具上进行铆接,形成螺栓与外机底盘的固定连接。见图13 外机底盘螺栓铆接。

3.4.2 螺栓铆接模

螺栓放置在板件圆孔内,模具下行时压料板下压瓣式滑块,瓣式滑块受力后向内收紧形成闭环;然后冲头下行与瓣式滑块共同作用,使得板材与螺栓头部产生塑性变形,从而把螺母固定在板件上。模具上行,冲头和压料板脱离下模,瓣式滑块上行张开,取出铆接件,完成螺栓铆接动作。见图14 螺栓铆接模。

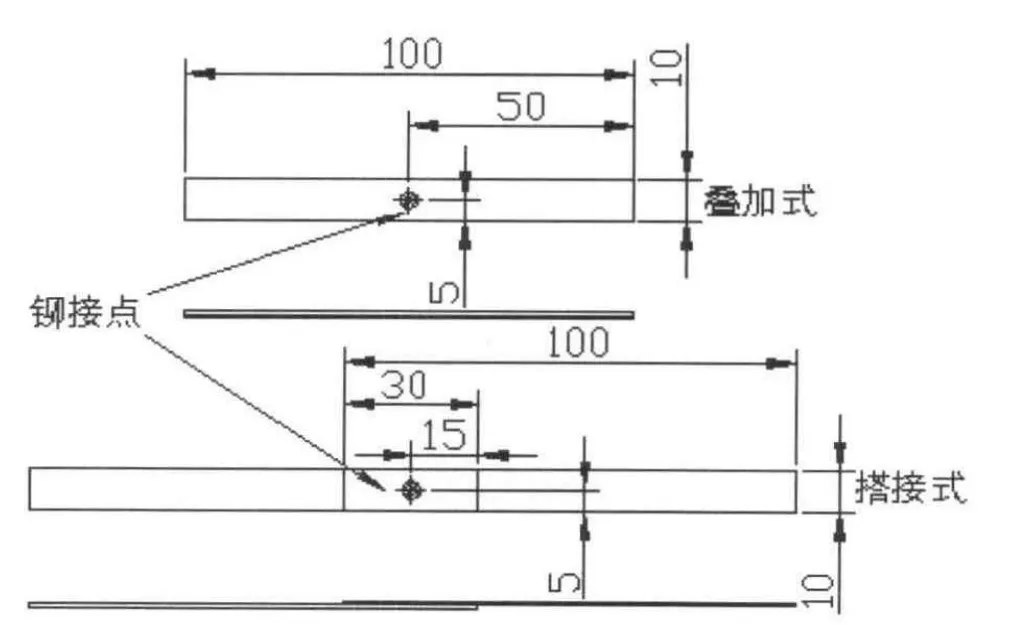

4 冲压铆接的检验与试验方法

铆接样条一般分为无铆连接样条和有铆连接样条。样条的材料及厚度与产品实际所需要的一致,无铆连接样条的尺寸为100×10mm的板件;有铆连接样条的尺寸为80×80mm的板件,同时需在板件中心位置预制能放置铆钉的孔。

图13 外机底盘螺栓铆接

图14 螺栓铆接模

在冲压设备上调试好铆接模具,把事先准备好的两件样条或者一件样条及一颗铆钉放置在模具上进行铆接,制作好检验样条。无铆连接的检验样条需要铆接两种方式的样条,一种为叠加式,另一种为搭接式,见图15无铆连接的检验样条。

而有铆连接检验样条只有一种,见图16有铆连接的检验样条。

然后目视检验样条上的铆接点或铆钉区域的外观,不允许有破裂和异常变形;再通过测量工具来检测铆接的尺寸,可初步判断连接是否可靠。例如:TOX铆接的检验尺寸为铆接点底部材料变薄后的厚度,见图17TOX铆接的检验尺寸。

图15 无铆连接的检验样条

图16 有铆连接的检验样条

检验样条通过上述检验后,还必须进行型式试验作最终的确认。

无铆连接检验样条的型式试验通常需做剪切力和拉力测试,见图18无铆连接检验样条的型式试验。

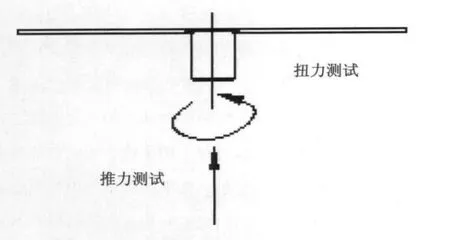

而有铆连接检验样条的型式试验通常需做扭力和推力测试,见图19有铆连接检验样条的型式试验。

型式试验合格后,才能开始生产;以上检验与试验方法适用于冲压铆接在制造过程的品质控制。

图17 TOX铆接的检验尺寸

图18 无铆连接检验样条的型式试验

图19 有铆连接检验样条的型式试验

产品初次应用冲压铆接时,还需要通过产品的倾翻和跌落等试验,来验证铆接设计的可靠性,具体方法详见 GB/T 4857.14-1999 《包装运输包装件倾翻试验方法》和GB/T 4857.5-1992《包装运输包装件跌落试验方法》。

结束语

综上所述,虽然冲压铆接相比电阻电焊,在产品外观、品质稳定性、制造自动化和环境保护等方面具备一定的优势,但目前在电器产品上仍未广泛应用,需要不断地挖掘,来提升制造的工艺水平,为广大消费者提供质量可靠且外观精美的电器产品,以满足市场需求。

同时,冲压铆接技术的应用与推广,要依据产品的具体连接部位的功能和强度要求,来选择不同的铆接方式;铆接点的数量和排布方式,必须要反复通过产品倾翻和跌落试验来进行验证产品连接的可靠性;采用铆接点的数量要尽可能地大于实际需要的30%,即实际需要10个铆接点,产品上应安排13个以上的铆接点,以增加产品连接的安全系数。

随着工业技术的进步,电阻电焊在自动焊接和稳定焊接参数等方面,也在日益不断的改进和完善。应用冲压铆接与电阻电焊这两种连接技术,需要根据产品具体的结构特点,差异化对待,达到扬长避短的效果。

[1] 陈科羽,黎丽. 电阻点焊品质稳定性的控制方法[J].装备制造技术,2012(8):1-3.

[2] 梁炳文. 板金冲压工艺与窍门精选上册[M].北京:机械工业出版社 ,2002,122-126