某电起爆器安装后绝缘电阻下降机理分析

2013-10-16罗德宏吴瑞德姜鹏涛

罗德宏,吴瑞德,姜鹏涛

(1.海军驻西安弹药专业军事代表室,陕西 西安,710061;2.陕西应用物理化学研究所,陕西 西安,710061)

绝缘电阻是电火工品的主要性能指标之一,在设计不合理及工艺保证措施不到位的情况下,就会出现绝缘电阻下降甚至导通的故障。绝缘电阻故障一般由金属多余物、受潮、结构破坏等引起,故障直接原因比较容易定位,但机理分析往往不透彻,深层次的故障原因容易被忽略,造成技术归零不彻底,故障重复出现。本文对某钝感电起爆器在安装后出现绝缘电阻下降的故障机理进行了深入分析,并提出了解决措施。

1 故障现象及原因定位

某电起爆器经出厂验收合格后交付总体单位进行装配,装配前采用兆欧表(DC100V)检测,绝缘电阻值均大于100MΩ,装配后195发产品中7发的绝缘电阻下降至0.5~50MΩ范围内。

根据故障分析排查需要建立了故障树,针对各底事件进行了复查和复核复算,并对故障产品进行了解剖分析。产品发生故障的过程比较明确,除经受安装力矩的加载外并不存在其他外部因素,复查和解剖分析结果也排除了受潮、内部存在金属异物等可能的底事件,确切故障部位为电极塞的玻璃绝缘体。

研制过程中该产品在进行总体装配时一直采用20N·m的安装力矩,曾经出现过一次安装后绝缘电阻下降的故障,当时认为该故障是由于产品的结构强度裕度不足,安装力矩超过了壳体的塑性破坏力矩(设计校核值为29N·m)的50%所致。为防止产品在安装加载条件下因壳体发生塑性变形而导致内部结构破坏,在随后的改进设计中更换了产品的壳体材料,产品的塑性破坏力矩理论值提高至122N·m,远大于总体装配时的实际使用力矩,总体单位也同时将产品的使用力矩提高至30N·m。

在随后进行的改进设计验证试验过程中,产品再次出现了与材料更改前相同的故障现象,说明该故障并不是由于材料塑性变形造成的。进一步分析认为:壳体材料更改后,虽然壳体强度有了大幅的提高,但材料的弹性模量并没有变化,在相同加载条件下的弹性变形不会变化。改进设计后因提高了使用安装力矩,产品所受应力变大,则壳体发生弹性变形的幅度会增加,发生故障的可能性也就越大。壳体内部主要部件是玻璃封接的电极塞,同类结构的玻璃绝缘体在工程应用过程中也存在类似的故障现象,即玻璃绝缘体在受到外力作用的情况下,其绝缘性能会有较大幅度的下降。

通过分析将该故障原因定位为:电极塞的玻璃绝缘体在设计上存在结构强度薄弱部位,在强度偏下差时因产品壳体弹性变形而受到应力作用,电极塞玻璃体绝缘电阻下降最终导致产品绝缘电阻下降。

2 机理分析

2.1 故障发生的机理过程

该故障的发生可归纳为3个主要过程:(1)产品壳体在安装力矩作用下发生弹性变形;(2)壳体弹性变形导致电极塞玻璃受到外力作用;(3)玻璃碎裂使电极塞绝缘电阻下降。

2.2 产品在力矩作用下发生弹性变形

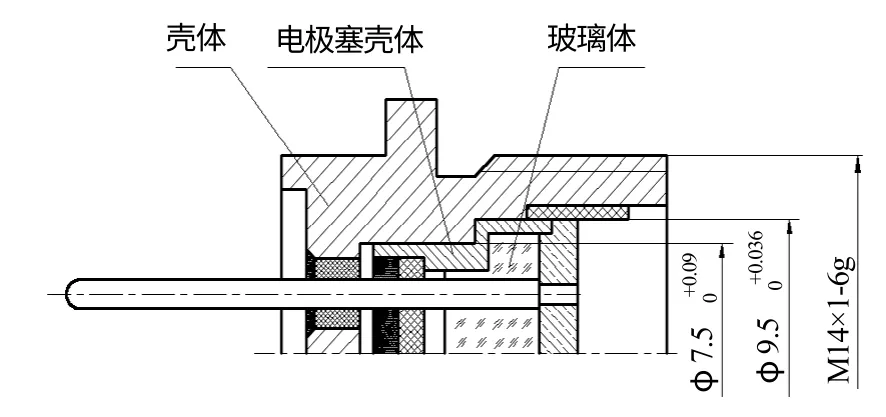

采用螺纹连接的电起爆器在加载使用条件下,壳体会产生弹性变形,尤其在产品的壳体为薄壁结构时变形相对较大,对内部结构会产生不利影响。该产品壳体材料采用沉淀硬化型不锈钢05Cr17Ni4Cu4 Nb,具有较高的屈服强度,但弹性模量和普通不锈钢基本一致,因此在相同的加载条件下弹性变形幅度也基本一致。产品在与总体安装结构连接时施加了30N·m的拧紧力矩,由于内孔φ9.5mm处有外部安装螺纹的限制,见图1,壳体会产生向内的弹性变形,根据内能平衡原理,φ7.5mm内孔部位因不受外部约束则产生向外的弹性变形。

图1 电起爆器壳体结构示意图Fig.1 Schematic of shell structure of the EED

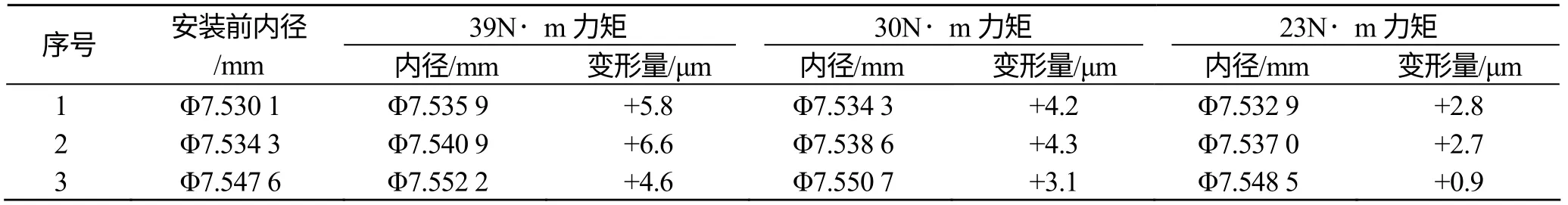

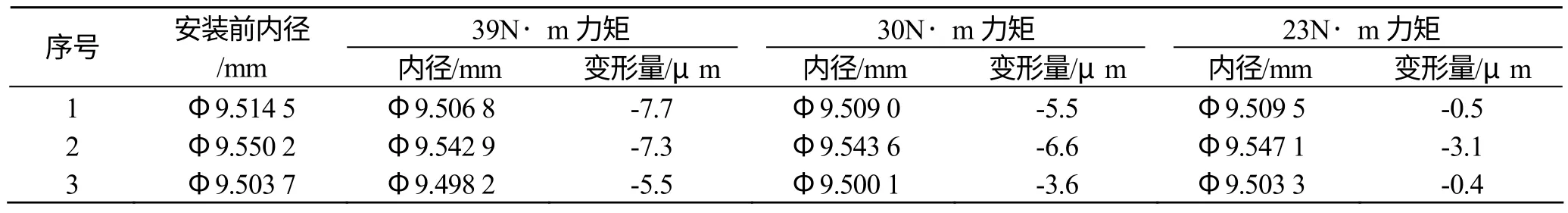

由于对产品施加的拧紧力矩远小于弹性极限,因此该弹性变形在解除负载后能够恢复。为验证在加载条件下该弹性变形的存在,在不同的加载条件下用3坐标测量仪分别对φ7.5mm内孔和φ9.5mm内孔的变形量进行了测量,测量结果分别见表1~2。

表1 φ7.5mm内孔在不同力矩条件下的变形量Tab.1 Elastic deformation of theφ7.5mm inner bore under different installing torque

表2 φ9.5mm内孔在不同力矩条件下的变形量Tab.2 Elastic deformation of theφ9.5mm inner bore under different installing torque

从试验数据可以看出,φ7.5mm孔向外变形量在0.9~6.6μm范围内,φ9.5mm孔向内变形量在0.4~7.7μm范围内,与分析预期相符。

2.3 壳体弹性变形导致电极塞玻璃体受到外力作用

由于电极塞壳体为薄壁结构,与壳体为间隙配合,见图2,并用环氧固化胶粘接。从图2可以看出φ 7.5mm和φ9.5mm孔台阶尖角处既是壳体向不同方向发生弹性变形的交汇点,也是内部玻璃体结构强度的薄弱点和应力集中点,因壳体弹性变形并通过电极塞壳体的协调变形传递了应力,会使得电极塞的玻璃体受到外力的作用。

图2 电极塞与壳体装配结构简图Fig.2 Assembly structure of the electrode plug and the shell

玻璃是一种典型脆性材料,没有屈服延伸阶段,当负荷超过玻璃的极限强度时,特别是在受到突然施加的负荷(冲击)时,玻璃内部的质点来不及做出适应性的流动,就会产生分裂。常温条件下,玻璃也具有弹性材料的特性,只要在弹性极限以内,应变的产生及其消失是瞬间完成的。

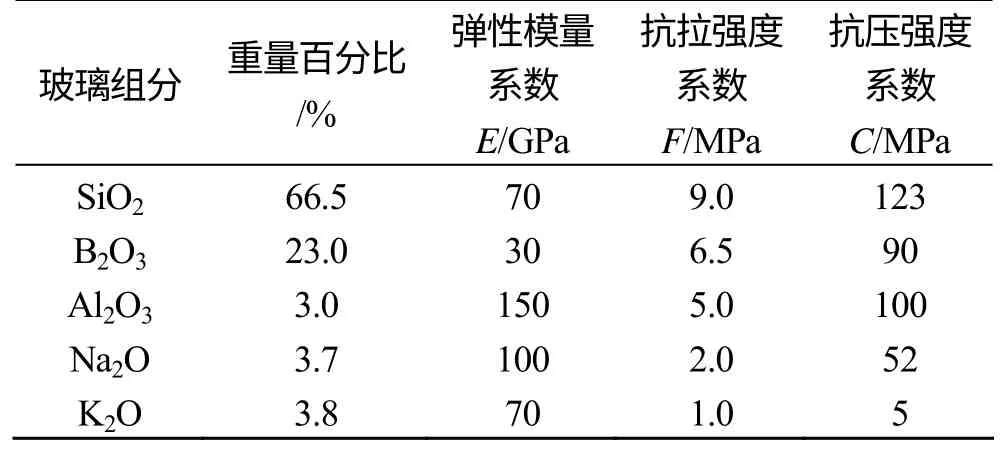

玻璃的弹性模量和强度主要由它的化学组分所决定,同时受到温度及热处理的影响,工程上玻璃的弹性模量可用公式(1)近似计算,抗拉强度和抗压强度一般采用加法原则按公式(2)、公式(3)近似计算[1]:

式(1)~(3)中:Pn为玻璃中氧化物组分的重量百分比,%;En为玻璃中各组成氧化物的弹性模量系数,GPa;Fn为玻璃中各组成氧化物的抗拉强度系数,MPa;Cn为玻璃中各组成氧化物的抗压强度系数,MPa。

DM308电子型玻璃中各氧化物的含量及主要强度系数见表3。计算得DM308型电子玻璃的弹性模量近似值为68.9GPa,抗拉强度约为7.74MPa,抗压强度约为107.61MPa。玻璃的强度除主要由化学键(组分)决定外,还受到玻璃的微不均匀性、微裂纹、结构缺陷、力学弱点和温度、活性介质等外界条件影响,而在工程实际应用上这些因素往往是很难完全避免的,使得实际使用时的玻璃强度往往比理论强度低。

表3 DM308电子型玻璃中各组分含量及主要强度系数[2]Tab.3 Components of the DM308 electrical glass and their strength coefficients

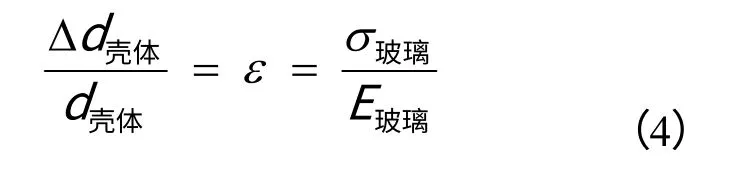

以表2中内径变形量最大的7.7μm对应的φ9.514 5mm内孔为例,该变形向内会对玻璃体产生压应力,根据变形协调性原则,在弹性范围内壳体、电极塞壳体和玻璃体沿同一方向的应变相同,则存在以下关系:

按公式(4)计算该电极塞玻璃体所受到的压应力约为55.76MPa。由于电极塞玻璃体在结构设计上存在0.38mm厚度的强度薄弱环节,同时玻璃烧结过程中还存在公差散布,实际厚度范围约为0.187~0.612 mm,其极限下差相对于名义值厚度降低了50.8%;同时薄弱处还存在容易导致应力集中的结构拐点,电极塞封接过程也不可避免地存在内部缺陷(如气泡等),在各因素共同影响下玻璃实际抗压强度会远小于理想的抗压强度,在对产品施加安装力矩时,存在超出玻璃安全许用应力并导致玻璃产生裂纹或碎裂的可能。

2.4 玻璃碎裂使电极塞绝缘电阻下降

DM308电子型封接玻璃主要由SiO2、B2O3、Al2O3、Na2O、K2O等氧化物组成。SiO2、B2O3、Al2O3共同形成网络结构骨架,Na2O、K2O是玻璃网络外体氧化物,钠离子(Na+)与钾离子(K+)居于玻璃结构网络的空穴中。硅酸盐玻璃的导电机理为:以离子为载电体,在外加电场的驱动下,使原先无定向的离子热运动纳入电场方向的几率增加,载电体离子长程迁移贯穿了玻璃体向电极移动,这就是玻璃导电(离子导电)的实质。在凝固的玻璃中,硅氧或硼氧网络骨架在外电场作用下不能移动,几乎所有的氧化物玻璃中的离子电导来源于能动度最高的1价阳离子(如Na+、K+等),特别是Na+的迁移运动。

玻璃绝缘体的电导率由表面电导率和体积电导率决定。表面电导率主要决定于玻璃的成分、空气的湿度和温度。在玻璃绝缘体的组分和使用温度范围确定的情况下,湿度是影响表面电导率的主要因素,空气湿度增加必然导致玻璃电导率的增大,当相对湿度30%~80%时,表面电导率增高的幅度较大。这是由于在潮湿空气中,玻璃的表面能通过SiOH团吸附水分,被吸附的水分同玻璃表面的杂质或1价阳离子起反应,生成溶液,这种溶液又进一步与玻璃中的Na+离子进行离子交换生成NaOH或Na2CO3溶液,最后在玻璃表面生成一层溶液膜,溶液膜中的Na+离子(或其他离子)具有较高的移动能力,导致了导电性的提高。因此玻璃的表面电导率要远高于体积电导率。

玻璃的体积电导率受玻璃成分、温度和内外应力的影响。在玻璃组分和使用温度确定的情况下,影响玻璃体积电导率的因素主要是应力和湿度,两者往往是共同作用。玻璃在有内应力存在时,电导率也会增加,如未退火的玻璃的电导率约为退火玻璃的3倍,主要是因为未退火玻璃中应力的存在,使得结构较为疏松。当玻璃受到外应力时,一方面会向内传递使得内部结构疏松,起到和内应力相同的效果;另一方面,如果造成玻璃结构产生裂纹或破碎,微小的裂纹和裂缝有很强的吸附能力,可以吸附空气或临近结构中的湿气或其它挥发性气氛,则相当于形成了无数的表面,多个表面的共同作用最终导致玻璃的体积电导率大幅提高,甚至提高几个数量级。

由玻璃绝缘体的电导率机理可知,产品的电极塞玻璃在受压产生裂纹或发生碎裂情况下,一方面造成了电极塞插针和壳体之间的薄弱部位的结构疏松,提高了薄弱部位的电导率,另一方面裂纹会吸附产品内部空腔内的湿气,导致薄弱部位实际形成了多个表面,而表面电导率远大于体积电导率,多个表面电阻的并联效应使得薄弱部位的绝缘电阻大幅下降,最终导致整个产品的绝缘电阻下降。

由以上分析可知,按规定的安装工艺操作,不会导致产品壳体发生塑性变形,但会引起壳体的弹性变形,当电极塞玻璃体的结构薄弱部位的强度偏下差时,会因壳体的弹性变形而使电极塞受到应力作用导致玻璃碎裂,出现绝缘电阻下降的故障。

3 故障复现

由于故障是因为电极塞受到壳体弹性变形的应力作用而产生的,因此最直接的复现方式就是沿径向对电极塞直接施加外力作用。试验采用量程为300N的拉压力试验机,分别对电极塞φ7.5mm外径和φ 9.5mm外径连续施加压力。当φ7.5mm外径部位加载时,4发电极塞中有3发出现不同程度的绝缘电阻下降,其中1发仅在40N压力时电极塞绝缘电阻就从500MΩ降到了5MΩ;当在φ9.5mm外径部位加载时,10发电极塞中有6发出现不同程度的绝缘电阻下降,最低下降至50 MΩ。对电极塞径向直接进行加载时出现的现象与产品的故障现象相同,故障得以复现。

4 改进措施

根据材料力学中有关由弹性变形引起的破坏理论,认为材料的强度特性(如屈服应力)并不是最重要的影响因素。也就是说,若一定尺寸的构件由于发生过大的弹性变形而不能完成其承载功能,则用高强度材料制造构件并不能提高其承载能力,而应该选用弹性模量较高的材料制造构件。一般来说,在材料选择受限时,很难大幅提高材料的弹性模量,而改变构件的尺寸和形状、增加截面尺寸是提高其抗变形及承载能力的最有效方法。

根据以上理论,在不改变产品壳体形状及材料的前提下,对电极塞壳体结构采取了以下改进措施:(1)电极塞壳体材料由铁镍钴合金改为可封接的奥氏体不锈钢,材料的弹性模量可提高约47%,从而降低电极塞壳体的变形量;(2)电极塞壳体由薄壁结构改进为实心圆柱内置两个小孔的结构,提高电极塞壳体的截面积。

电极塞玻璃体的结构、尺寸及烧接工艺也进行了相应的改进:(1)玻璃体设计为直管状,避免因结构上存在拐点而导致应力集中;(2)增加玻璃体薄弱部位的厚度,避免在应力作用下产生贯穿性的微裂纹;(3)采用成型的玻璃坯料,尽可能避免传统的玻璃粉烧结、排腊等工艺造成的微气泡等缺陷。

采取以上措施对产品进行改进设计后,进行了300余发产品的验证试验,包括电极塞的径向加载试验、采用30N·m和60N·m力矩的反复拆装试验(每发产品拆装3次),试验过程中再未出现绝缘电阻下降现象,说明故障机理准确,采取的改进及预防措施有效。

5 结论

(1)因产品壳体的弹性变形而导致内部结构破坏是火工品设计时容易被忽略的问题,火工品在安装过程中壳体不可避免地存在弹性变形,变形量取决于壳体的结构、材料以及安装力矩,在设计时应充分考虑壳体弹性变形对内部结构的影响。

(2)玻璃封接电极塞是电火工品的常用元件,也是影响产品绝缘性能的关键元件,因电极塞受应力作用而导致产品绝缘性能下降的故障模式在一般产品的故障树建立、FMEA分析等过程常常被忽略,常导致故障定位不准确、机理分析不到位,无法针对故障采取有效的预防及纠正措施。

[1]A.P.博雷西,O.M.赛德博坦,F.B.西利,J.O.史密斯,著.高等材料力学[M].汪一麟 汪一骏,译.北京:科学出版社,1978.

[2]崔茂林,主编.玻璃工艺学[M].石家庄:轻工业出版社,1982.