复合材料管板热交换器制造中的焊接工艺评定

2013-10-15陈雯晶史雪芬

陈雯晶 李 艳 史雪芬 郭 晶

(大连日立机械设备有限公司)

1 问题的提出

某工程项目中一台热交换器,按ASME规范第Ⅷ卷第2分卷建造[1]。设计要求规定,管板材料应选择SA-266中的碳钢锻件[2],表面堆焊8825镍基合金。换热管也选择8825镍基合金管。这样,为制造该台换热器,就需要评定在碳钢基体上堆焊8825镍基合金和焊接管-管板接头需要的焊接工艺规程。为进行这两项工艺评定须具备一些有关规范方面的知识,本文将就此进行详细讨论。

2 涉及的材料

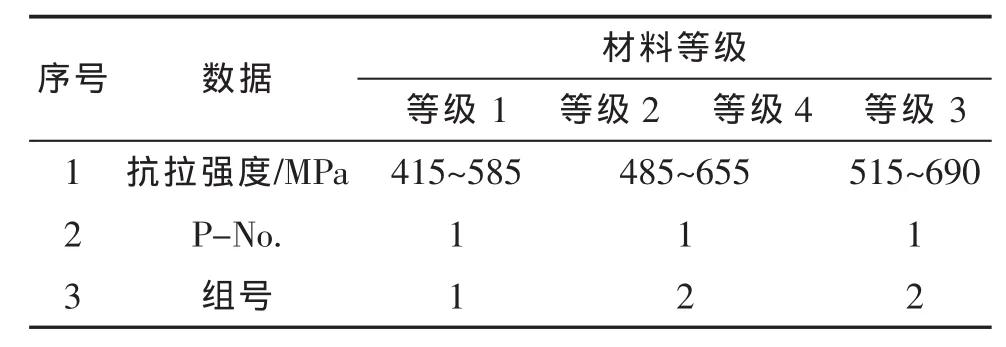

SA-266/SA-266M共包括4个等级的碳钢锻件[1],见表1。表中同时给出了它们在规范第Ⅸ卷QW-422中的分类编号,即P-号和组号[3]。

8825是一种变形镍基合金在美国统一编号系统中的统一编号[4],完整的表达形式为UNS N08825。 它是一种母材 (base metal)。 “堆焊8825”应该理解为 “堆焊与UNSN08825镍基合金母材同类或相当的焊接熔敷金属”。

表1 SA-266中4个等级的碳钢锻件强度及其P-号和组号

大多数焊接材料已经实现了标准化。在美国焊材标准系列中,焊接添加材料也有UNS编号。但同类合金母材和焊材的UNS编号并不相同。例如在美国镍基合金焊材标准中就找不到编号为UNS N08825的焊接材料。所以选择焊接材料不能单靠UNS统一编号,还需要具备其他方面的知识。例如在美国的两份镍基合金焊材标准中,就找到了焊接UNSN08825这种镍基合金的焊接添加材料。它们分别是焊条ENiCrMo-18(见文献 [5] 中之A7.7.15)和焊丝 ERNiFeCr-1(见文献 [6] 中之A7.5)。表2和表3是它们的基本数据。表中同时还给出了母材UNS N08825的相应数据以资比较[7-10]。可以看出焊接材料和被焊母材的化学成分只是相近,并不完全相同。UNS编号当然也不相同。

换热管可选择文献 [7] 中的无缝管 (seamless tube)或文献 [9] 中的焊接管 (welded tube)。

3 堆焊和焊接方法

3.1 管板表面耐蚀堆焊

管板大部分面积可采用带极埋弧堆焊 (SAW)。中心部位埋弧堆焊无法实施的部分用焊条手工堆焊(SMAW)填补。

表2 UNS N08825母材及其适配的焊接添加材料的化学成分 (%)

表3 UNS N08825母材及其适配焊接材料的力学性能

3.2 管-管板接头焊接

管-管板接头采用自动钨极惰性气体保护焊(GTAW)。局部修理或个别接头可采用手工操作钨极惰性气体保护焊 (GTAW)。

4 耐蚀堆焊工艺评定

4.1 工艺评定试件

根据QW-214.1,耐蚀堆焊评定试件 (coupon)的尺寸和评定范围规定在QW-453中。它规定:如果堆焊工艺评定试件母材厚度为T,则评定的母材厚度范围为T~∞。如果堆焊工艺评定试件母材厚度为25 mm或大于25 mm,则评定的母材厚度范围为25 mm~∞。把上述规定反过来读,就是如果待堆焊零件中厚度T有小于25 mm(1 in)的,则评定试板厚度就不能选得比堆焊零件中厚度最薄者还厚,否则评定范围就会漏掉部分厚度薄的工件。如果待堆焊零件的厚度都不比25 mm(1 in)薄,则评定试件厚度就可以选25 mm(1 in)或更厚。

换热器管板厚度不会小于25 mm。所以评定试件厚度至少应选25 mm或更厚。要知道厚度大容易堆焊,至少可以避免过分变形。但也不必太厚,太厚切取试样困难。

评定试件可以是板,也可以是管,而且管子的直径也不是控制因素,可大可小,只要能够切取出需要数量的试样就行。

QW-453注 (1)规定,如果使用板试件,试件最小应为150 mm×150 mm;如果选用管试件,试件管长度不得小于150 mm。

关于试件材料见后面的4.3.1节。

4.2 需控制的变数

和连接焊接不同,堆焊希望熔深尽量小,以便减轻母材对堆焊金属的稀释。所以堆焊涉及的焊接变数及其控制要求也与连接焊接不同。ASME规范把它们单独列出来,并标以 “特殊焊接方法变数”与连接焊接方法相区别。

规范把需要控制的变数归纳成8个方面,并分为重要变数和非重要变数两大类。前者影响堆焊质量,因而决定评定范围,超出评定范围,原评定失效,需另行评定;后者不影响堆焊质量和评定范围,即使修改也无须另行评定。本文确定的两种堆焊方法所涉及的变数及其性质见文献 [3] 中表QW-253.1和QW-254.1。现把它们归纳在一起,列在下面表4中。

4.3 重要变数的确定及控制

4.3.1 母材 (QW-403)

对母材的控制涉及材料种类及厚度两个方面。

表4 两种耐蚀堆焊方法规范要求控制的变数及控制形式

QW-403.20控制的是母材种类。它规定从QW/QB-422所列某一P-号的母材改变为另一P-号的母材,或改变为任何其他的母材需另行评定。对于P-10和P-11的母材,则更严格一些,不仅P-号,即使组号改变也需重新评定。

产品管板母材,SA-266中的碳钢锻件的P-号都是1(见表1)。所以按P-号控制就行,不用顾忌组号。即评定试件可以使用SA-266/SA-266M中的任何一个等级的锻件,也可以使用其他ASME材料标准中的碳钢锻件,甚至碳钢钢板。只要P-号是1就行。

另一控制要求是QW-403.23,它规定母材厚度改变超过QW-453的评定范围,就需另行评定。涉及的是评定试件母材厚度和堆焊产品母材厚度间的关系,就是前面4.1节讨论过的试件厚度问题。此处不再重复。

4.3.2 焊接添加材料 (QW-404)

ASME规范对焊接添加材料的控制是通过焊接熔敷金属的化学成分实现的。对于耐蚀堆焊,其控制要求在QW-404.37中作出了规定。分3种情况:

(1)当焊接熔敷金属从表QW-442中的某一A-号改变为另一A-号,或改变为表中未列入的另一种不同的化学成分时,需另行评定;

(2)对表QW-442中A-号为8或9的化学成分,每个AWS标准分类号焊材UNS编号的改变需另行评定;

(3)表QW-432中的每一种非铁合金都需要单独进行评定。

该条涉及的是堆焊工艺评定中实际使用的焊材和产品堆焊可以使用的焊材间的关系。根据堆焊金属类别的不同,控制的宽严程度也不同。

对大多数铁基焊材,是按熔敷金属的A-号或化学成分控制的,比较宽松。因为同一A-号的熔敷金属完全可以由不同分类号,甚至不同标准中的焊材,以至非规范或非标准焊材得到。所以工艺评定和产品堆焊使用分类号或牌号不相同的焊材完全可能。只要A-号相同,就符合规范要求。

对那些没有A-号的焊材,即使用它们得到的熔敷金属按化学成分与QW-442对各种A-号规定的化学成分范围一个也对应不上的焊材,当然只能按焊材的AWS标准分类号 (规范焊材)或商品牌号 (非规范焊材)来控制了。

对于A-号为8和9的铁基焊材和非铁基焊材,控制就严格得多了。前者须是有AWS分类号的焊材,按UNS统一编号控制,这意味着只能使用美国标准焊材;后者不仅按AWS分类号控制,而且必须是列入QW-432中的焊材,这意味着不仅只能使用美国标准焊材,而且还必须是ASME认可的美国焊材标准和品种。这两种情况都不允许使用非规范焊材。本产品要求堆焊的金属为镍基合金,所以只能使用SFA-5.14/SFA-5.14M中由与ERNiFeCr-1焊丝相同的材料制成的带极EQNiFeCr-1作为带极埋弧堆焊的焊接添加材料。对于焊条手工堆焊,使用SFA-5.11/SFA-5.11M中的ENiCrMo-18焊条。

对于带极埋弧堆焊 (SAW),还存在焊剂(flux)问题,它是由QW-404.39控制的。它要求焊剂公称化学成分改变需重新评定。镍基合金埋弧焊焊剂目前还没有实现标准化,而且在市场经济社会里,焊剂成分是商业机密,所以只能按焊剂制造厂商品牌号控制。这样工艺评定使用什么焊剂,产品堆焊也只能使用同种焊剂。焊剂牌号和生产厂商都不能改变。

4.3.3 堆焊位置 (QW-405)

对于耐蚀堆焊,焊接位置这一重要变数由QW-405.4控制。它的基本思想是堆焊工艺评定试验是在什么位置完成的,产品堆焊也只能在相同位置进行,如还要在其他位置下进行,就得另行评定。管板堆焊完全可以只在平焊位置,而用不着在其他位置进行。所以仅就堆焊管板而言,不管带极埋弧堆焊还是焊条手工堆焊,都在平焊位置下进行就够了。

但是一项评定通过的堆焊工艺规程还可以用来在产品法兰、容器筒体或封头内表面上堆焊以及焊接复合钢板产品焊缝的复层部分。这些应用场合就不能保证都只在平焊位置下进行了。所以对于焊条手工堆焊还需要考虑今后一段较长时期内可能遇到的其他堆焊位置。为此需要看看QW-405.4(c)。QW-405.4(c)规定了3种堆焊位置,在这些位置下完成的堆焊评定,在其他变数有效的前提下,允许在任何位置进行产品堆焊。这3种评定位置是:板试件立焊位置向上堆焊 (3G),管试件管轴水平固定 (5G)或管轴倾斜45°固定 (6G)。对后面两种情况,堆焊在管试件表面上的堆焊金属至少要有一段必须是在相当于立焊位置向上方向完成的,而且要求的各种试验都必须包含从这一段取出的试样,详见文献 [3] 图QW-461.3、QW-461和4QW-462.5(b)。

4.3.4 预热温度和层间温度 (QW-406)

QW-406.4要求控制产品堆焊时工件的预热温度不比评定试件的预热温度低过55℃。层间温度要求控制得不比评定试验时记录的层间温度高过55℃。

这一条不难做到。在碳钢上堆焊用不着预热,在车间环境温度下进行就行。如果是冬天,车间最低温度不会低于0℃。这样通过的评定,用在产品堆焊上,工件温度不低于-55℃都不超过评定范围。如果是夏天,车间温度高达30℃,只要预热温度范围不低于-25℃,评定仍然是有效的,而实际上根本不会在这样低的温度下堆焊。

层间温度是防高不防低。管板都很大,堆焊完一层,再堆焊下一层,工件温度差不多就降低到接近车间环境温度了,不会发生层间温度过高的问题。倒是评定试验时,由于试件尺寸小,层间温度容易偏高。那就需要控制了,即堆焊完一层,停顿一会儿,待层间温度降低到一定程度,比如降低到150℃或更低,再堆焊下一层。

4.3.5 堆焊后热处理 (QW-407)

对于耐蚀堆焊,堆焊后热处理由QW-407.9控制。在碳钢管板上堆焊耐蚀金属,堆焊后要么不进行热处理;要进行,也就是消除应力热处理。反正产品怎样要求,评定试件就按怎样的要求去做就是。

4.3.6 电特性 (QR-409)

该项下有两点控制要求。

QW-409.4,它控制的是堆焊电流的种类 (即交流电还是直流电)和如果是直流电,是正接 (工件接电源正极)还是反接 (工件接电源负极)。这一条也无须讨论。反正产品堆焊怎样做,评定试验也得照样做。

QW-409.22和QW-409.26意思相同,控制的都是堆焊第一层时的电弧电热参数,它影响熔深,因而影响母材稀释率。前者适用于焊条手工堆焊。它规定产品堆焊时首层使用的堆焊电流不得超过评定试验时使用电流的110%。后者适用于埋弧堆焊,它规定产品堆焊时首层的热输入不得超过评定试验时首层热输入的110%。和焊条手工堆焊比较,埋弧堆焊的堆焊电流和堆焊速度都可以在一个很大的范围内选择,所以不能像对焊条手工堆焊那样,只控制首层堆焊使用的堆焊电流。

4.3.7 堆焊技术(QW-410)

对于耐蚀堆焊,堆焊技术控制的是,要求的堆焊质量是堆焊一层就达到的,还是堆焊了两层或多层才达到的。它由QW-410.38控制。该条规定,如果评定试验采用的是多层堆焊,产品上也必须堆焊多层。如果评定试验时只堆焊了一层,都通过了评定,那么产品堆焊也只能堆焊一层,而不能堆焊两层或更多层。

对于多层堆焊容易理解。对于单层堆焊似乎需要稍作说明。电弧堆焊总存在母材稀释。多层堆焊是靠第一层的缓冲作用来保证第二层和以后各层的各项性能,包括化学成分符合规范和堆焊工艺规程要求的。对于单层堆焊,要达到要求的堆焊质量,同时融化的焊接添加金属量相对于熔化的母材金属量必须大到一定程度。即堆焊层不能太薄。要求一层堆焊的金属量分作两层或多层去完成,就意味着首层堆焊的金属量不足,从而存在堆焊层质量达不到合格标准的风险。

4.3.8 其他

以上是ASME规范对焊条手工堆焊和带极埋弧堆焊工艺评定规定必须控制的重要变数。对于带极埋弧焊,还有几项重要变数需稍加说明。它们是:

QW-404.24。该条规定,使用或取消补充添加金属,且使用量超过评定试验用量的10%,需重新评定。关于补充添加金属,QW-490给出的定义是,在电渣焊或其他熔化极电弧焊中,除了熔化的消耗电极 (consumable electrodes)外,以金属粉末、实心或复合金属形式加入而形成焊缝的金属均为补充添加金属。

补充添加金属一般是以金属粉末或焊丝段的形式加到焊剂中,靠电弧熔化而形成焊接金属的。一般不使用这种方法。

QW-410.38。它规定多丝焊改变为单丝焊,或反过来,由单丝焊改变为多丝焊都需要重新评定。堆焊中使用多根焊丝,焊丝是并行排列,而不是前后纵向排列的 (in tandem)。多丝堆焊是现在通行的带极堆焊的始祖。带极堆焊出现之前,为提高堆焊效率,曾使用过多丝堆焊。随着多丝堆焊中焊丝根数的无限增多和每根焊丝直径的逐渐变小,最后达到的极限就是带极堆焊。

QW-410.40。它规定评定试验中如果使用了某种辅助装置,以控制影响熔池的磁场,则实际生产堆焊时也必须使用同样的辅助装置,否则就得另行评定。这是指一类产生磁场的装置。一般在带极电渣堆焊中使用。带极埋弧堆焊可以使用,也可以不使用。一般不使用。

凡重要变数,在工艺规程 (WPS)中必须规定,在工艺评定记录 (PQR)中必须记录。包括不使用的那些变数。WPS是指令性文件,PQR是记录性文件。所以在WPS中必须使用 “祈使句”;而在PQR中必须使用 “陈述句”。例如QW-404.24“补充添加金属”和QW-410.40“辅助装置”一般不使用,在WPS中需表达为:QW-404.24和QW-410.40,不得使用。在PQR中表达为:QW-404.24和QW-410.40,没有使用。

4.4 非重要变数

除了重要变数外,每种堆焊方法,规范都还要求对某些非重要变数做出规定。这些非重要变数虽然不影响工艺评定的有效性,但也必须在WPS中给出明确规定,否则操作无法进行。因为不管是在产品上堆焊,还是在评定试件上堆焊,都是在具体变数,包括非重要变数条件下完成的。由于非重要变数改变不影响堆焊质量,规范允许PQR中不记录。但记录更好。

4.5 堆焊工艺评定试件的检验和试验

4.5.1 规范要求的检验和试验

耐蚀堆焊工艺评定试件堆焊完后,需要进行的检验和试验规定在表QW-543和其注释条文中。它包括:

注 (4):该条要求对堆焊层表面进行液体渗透剂 (liquid penetrant)检验,符合QW-195的要求。

注 (5):它规定液体渗透剂检验合格后,需切取4个符合QW-161的测弯试样,进行导向弯曲试验。4个试样可以两个平行于堆焊方向,另两个垂直于堆焊反方向;也可以4个试样全垂直于堆焊反方向。试样的切取部位见图QW-462.5(c)和QW-462.5(d)。QW-462.5(c)是管试件,显然4个试样只能都垂直于堆焊方向。

注 (9):该条注释规定,当WPS中有化学成分要求时,化学成分分析样品 (chips)的取样位置按图QW-462.5(b)或QW-462.5(e)确定。化学分析按QW-462.5(a)进行,分析结果应落在WPS规定范围内。如果WPS中没有规定化学成分,则化学成分分析就无须进行。

前两项试验问题不大,大家都知道怎样做。对化学成分分析或取样位置需要进一步讨论。

4.5.2 化学分析取样位置

QW-462.5(b)或QW-462.5(e)规定的是在堆焊试件上取样的宏观方位。QW-462.5(a)规定的是进行化学分析或开始取样的深度位置。

QW-462.5(a)的表达形式,在规范早些年的版本中和现在并不相同,而是像本文图1(a)所示那样,只是从本世纪初才改成现在的形式,见图1(b)。

图1 耐蚀堆焊工艺评定中堆焊金属化学成分分析部位或开始取样部位

图1(a)规定,供化学成分分析的样品 (即从堆焊金属中取出的金属屑末)应该从距熔合线一定距离、厚度不超过0.5 mm(0.02 in)薄薄一层堆焊金属中取出。如果分析合格,取样开始部位到熔合线的距离就是评定的最小堆焊层厚度t。如果不合格,还得往上移,再在上移后的0.5 mm薄层内取样分析,直至合格。从最小评定厚度往下,成分是否合格,无法回答,因为没有证明;但往上,肯定都是合格的。所以分析合格的那个取样位置到熔合线的距离就是评定合格的最小堆焊层厚度t。这就是前面表4中 (序号1)QW-402.16这一重要变数的控制要求。按该要求,实际熔敷在产品上的堆焊金属厚度 (即近似堆焊界面至最终堆焊表面的距离)不得小于按QW-462.5(a)得到的最小评定厚度。由于该重要变数的控制要求与堆焊层化学成分分析有关,所以把它放在这里来讨论。

图1(a)[12]的表达形式反映的是早些年化学分析技术的水平。那时候为了进行化学成分分析,只能取样后拿到实验室里去进行所谓 “湿法”分析。

随着技术的进步,出现了很多种可以直接在产品或样件上进行化学成分分析的仪器,如各种光谱分析仪。图1(b)就是为适应分析技术的这种进步而做的修改。除了把熔合线称之为 “近似堆焊金属界面”外,图中还标出了3个 “注”。

“注1”指的是最终堆焊金属表面。它指出化学分析可以直接在最终堆焊表面上进行,或从最终堆焊表面起取屑末 (chips)进行分析。这时从近似堆焊金属界面至最终堆焊表面的距离就是最小评定厚度。

“注2”指的是从最终堆焊表面往下挖了不同深度形成的几处所谓 “制备表面”。 “注2”指出,化学分析可以直接在这些 “制备表面”上进行,也可以从这些 “制备表面”开始取屑末 (chips)进行分析。这时,从近似堆焊金属界面至在其上进行分析或从其开始取屑末的那个 “制备表面”间的距离就是最小评定厚度。

上面两种情况下,“直接在其上进行分析”,就是不取金属屑末,直接用仪器在所指表面进行分析,适用于采用先进分析技术的情况。 “取屑末(chips)进行分析”,就是取样分析,适用于采用传统分析技术的情况。

“注 3”的情况就只有一种,即 “取屑末(chips)进行分析”,适用于传统分析技术。只不过是用钻头从侧面钻取屑末 (chips)。必须注意,评定最小厚度是近似堆焊金属界面至钻孔的上边缘,而不是钻孔中心,更不是孔的下边缘。

所以图1(b)既适用于传统分析方法,也适用于现代仪器分析方法。

5 管-管板接头焊接工艺评定

关于换热器类产品管-管板接头的工艺评定,ASME规范焊接评定卷[3]规定了两种截然不同的方法 (QW-202.6)。一是根据接头类型不同,把这类接头当成局部焊透的坡口焊缝或角焊缝,按QW-202.2和QW-202.4的规定,作为坡口焊缝评定;或按QW-202.(c)作为角焊缝评定。这种评定方法可以评定接头性能,符合ASME规范焊接评定卷的基本逻辑。第二种方法则要求采用产品模拟试件进行评定,具体做法规定在QW-193中。该方法不能测定接头性能,带有很大焊工技能评定的性质。文献 [3] 特别指出,只有当规范建造卷特别要求时才采用此法。

本产品依据的规程是ASME规范第Ⅷ卷第2分卷。它的第6.3.4条规定管-管板接头的焊接工艺规程按规范第Ⅸ卷QW-193的要求评定[1]。下面的考虑都是根据QW-193做出的。

5.1 工艺评定方法

QW-193.1规定,每一项焊接工艺规程需评定10个模拟焊缝 (mockup welds)。包含这10个模拟焊缝的试件 (mockup assembly)基本上需模拟实际管板上管孔的布局和管-管板接头的设计形式,差别不能超出QW-288规定的极限[3]。

模拟焊缝试件由代表换热管的10段管子试件和代表管板的一块板试件组成。这一点和我国标准[13]规定相同,大家都熟悉。但ASME规范只规定,模拟试件中板试件的厚度用不着超过50 mm。至于尺寸和形状规范都没有限制,只要能模拟实际产品上管孔的排列,布置下10个模拟焊缝就行。10段管试件的长度也没有要求,不影响要求的试验项目就行。

规范还提到了复合管板的情况,指出可以用与复合管板复层材料化学成分基本相同 (essentially equivalent)的整块母材代替。对于本产品就是可以用整块UNSN08825镍基合金 (板或锻件)代替碳钢表面上堆焊镍基合金耐蚀层的复合板试件。但从经济因素考虑,当然不会这样做。

5.2 焊接工艺评定试件的检验

对于焊接完成的管-管板模拟工艺评定试件,ASME规范要求进行3项检验。

QW-193.1.1:目视检验。要求完全熔合,不得把管壁焊穿,不得有裂纹和气孔。

QW-193.1.2:液体渗透剂检验。要求达到QW-195.2的合格标准。

QW-193.1.3:宏观检验。要求最短(小)泄漏通道(厚度)达到设计要求;无裂纹,焊缝与管子和管板都完全熔合,接头根部焊缝熔深不小于0.4 mm,不得因存在气孔使角焊缝厚度降低到设计要求的最短泄漏通道值以下。

对于前两项检验无须多说。对第3项,即宏观检验需做一些讨论。

QW-193.1.3规定,模拟焊缝应通过管子中心切剖开,以进行宏观检验。应把4个剖切后暴露出来的剖面磨平,然后再浸蚀 (浸蚀剂见QW-470),使焊缝和热影响区清晰地显露出来。用10~20倍放大镜对横剖面进行检验,确认达到上述各项要求。

这段规定只明白无误地表示清楚了两点要求,即通过管子中心切剖,检验4个剖切面。还有以下一些问题,规范并没有强制规定。

(1)切剖几个模拟焊缝?规范原文 “焊缝”一词用的是复数 (welds)。所以肯定不能只切剖一个。剖切的焊缝数量最少应满足得到4个检验面的要求。再多切,甚至把10个模拟焊缝都切剖开,规范也不限制。

(2)一个模拟焊缝是沿管子中心切剖一刀,切成两半,还是相互垂直切剖两刀,切成4份?规范没有规定。切成两半或切成4份都不违背规范规定。如果切成4份,切剖一个模拟焊缝就能得到规范要求的4个检验面,甚至还有余。但根据前面(1)的分析,这肯定不行。如果切剖成4份,就至少须切剖2个模拟焊缝。每个模拟焊缝对开,切剖成两半,显然比切剖成4份容易。如切成两半,至少要切剖4个模拟焊缝,才能凑够要求的4个检验面。在满足对检测面数量要求、切剖最少数量模拟焊缝的前提下,切成4份,只能对一个、最多2个模拟焊缝进行检验;如果对开切成两半,切剖4个,就至少可以检验4个模拟焊缝。所以,从检验深度看,对开切成两半要比切成4份好。

(3)切剖部位,即切剖焊缝从10个模拟焊缝中如何选?ASME规范没有规定。由评定者随意选。切剖的焊缝也不一定必须邻近,相互隔开也许更能反映焊缝质量。也没有切剖开的焊缝部分中有两块必须连在一起的要求。

(4)切剖方位,即如果模拟评定试件中的板试件呈矩形或正方形,切剖方向是垂直于板试件的某一边,还是垂直于哪一边?对此ASME规范也没有特别规定。怎样做都行。甚至于相对于板试件的棱边呈任意角度斜切也不与规范规定冲突。

对于管-管板接头焊接工艺评定,不少人头脑中可能已经从我国标准[13]中形成了固定成见。上面讨论的4点有助于打开思路,跳出成见。

(5)不管把一个模拟焊缝切成两半,还是4份,一刀下来肯定形成两个暴露面,这成对的两个暴露面是算做两个有效检验面呢,还是只能算一个呢?

笔者意见只能算一个。切剖模拟管焊缝,无非两种方法。一是采用线切割技术,这种方法切口宽度很小,可以忽略不计,一次切剖形成的两个暴露面实际上是同一位置,所以只能算一个。如果采用传统的刀具切剖法,切口一般较宽,不能忽略。这时为保证一个剖切面通过管子中心,另一个剖切面肯定不会也通过管子中心。这样就不符合规范的要求,所以也不能当检验剖面使用。

(6)如果一个模拟焊缝切剖成两半,一个检验面上就有两处焊缝剖面。那么QW-193.1.3要求的那些检验项目在二者中哪一个上进行呢?规范既然连切成两半还是切成4份都没有规定,自然对这个问题更没法规定了。笔者意见是,两处焊缝都检验,记录其中质量 “欠得多”或 “盈余少”的那一处焊缝的检验结果。例如一个检验面上,两处焊缝的泄漏通道 (厚度)值不同,一处大,另一处小,当然应该记录其中较小的值。这个较小值可能已经满足了设计要求,那么较大值更满足要求。还有一种可能,就是那个较大值满足了设计要求,而较小值却没有。这种情况下,难道能记录较大值,而隐瞒较小值吗?显然不能。

(7)如果按4份切剖,切剖两个模拟焊缝。或虽然只切剖成两半,但切剖够需要的4个模拟焊缝,还额外多切剖了几个。这样除了要求的4个检验面外,就还会有剩余的切剖面。在这种情况下,是对所有剖切开的暴露面都检验呢,还是只随机选取其中的4个进行检验。笔者的意见是,全数检验,但只记录其中4个质量 “欠得多”或 “盈余少”的焊缝的检验结果。理由是,如果不多切,规定检验4个剖切面,就切剖出4个,一个也不多切。这时尽管检验的也是4个剖切面,但因为那4个切剖面是随意选择的,其余没有切剖开的焊缝质量情况,检验者一点也不知道,符合 “随机抽样”原理。多切的情况就不同了。只要切剖开,质量就等于看到了,就不是随机抽取了。极端一点,如果剖切开的暴露面上明显有一处根部未焊透,能视而不见吗?显然不能。

5.3 工艺评定的变数及控制

管-管板接头焊接工艺评定需控制的变数及控制范围见QW-388.1,而且都是重要变数[3]。

6 结束语

(1)在ASME规范体系中,第Ⅸ卷[3]属于公用卷,各建造卷中如有关于焊接工艺评定和焊工技能评定的规定,应优先于第Ⅸ卷的要求执行,如本文涉及的管-管板接头的评定。

(2)ASME规范涉及范围很广,同一问题常常涉及许多规范条文中,但绝不重复,而是相互关联,互为补充的。应用时必须把它们之间的脉络搞清楚。如本文涉及的管-管板接头焊接工艺评定问题,相关规范条文间的关系如图2所示。

图2 换热器类产品管-管板接头焊接工艺评定涉及的规范条文间关系

(3)即使对ASME规范很熟悉,每次应用规范解决具体问题也须认真阅读规范,仔细对照。否则就有可能漏掉几项要求控制的变数,何况规范每年都在修改。本文是一个应用规范解决具体问题的实际例子。

[1] ASME Code,SectionⅧ,Division 2.Rules for construction of pressure vessels:Alternative rules[S] .2010 Edition with 2011 Addenda.ASME,New York.

[2] SA-266/SA-200M.Specifications for carbon steel forgings for pressure vessels[S] .In ASME Code,Section II,Part A.2010 Edition with 2011 Addenda.ASME,New York:417-421.

[3] ASME Code.SectionⅨ.Qualification standard for welding and brazing procedures,welders,brazers,and welding and brazing operators[S] .2010 Edition with 2011 Addenda.ASME,New York.

[4] ASTM E527.Standard practice for numbering metals and alloys[S] .2003 Edition.

[5] SFA-5.11/SFA-5.11M.Specification for nickel and nickel-alloy welding electrodes for shielded metal arc welding[S] .In ASME Code,Section II,Part C.2010 Edition with 2011 Addenda.ASME,New York:279-308.

[6] SFA-5.14/SFA-5.14M.Specification for nickel and nickel-alloy bare welding electrodes and rods[S] .In ASME Code,Section II,Part C.2010 Edition with 2011 Addenda.ASME, New York: 341-359.

[7] SB-423.Specification for nickel-iron-chromiummolybdenum-copper alloy (UNS N08825 and N08221)seamless pipe and tube[S] .In ASME Code,Section II,Part B.2010 Edition with 2011 Addenda.ASME,New York:589-592.

[8] SB-424.Specification for Ni-Fe-Cr-Mo-Cu alloy(UNS N08825 and UNS N08221) plate,and strip[S] .In ASME Code,Section II,Part C.2010 Edition with 2011 Addenda.ASME,New York:593-603.

[9] SB-425.Specification for Ni-Fe-Cr-Mo-Cu alloy (UNS N08825 and UNS N09221)rod and bar[S] .In ASME Code,Section II,Part C.2010 Edition with 2011 Addenda.ASME,New York:605-611.

[10] SB-704.Specification for welded UNS N06625,UNS N06219,and UNS N08825 alloy tubes[S] .In ASME Code,Section II,Part C.2010 Edition with 2011 Addenda.ASME,New York:1003-1004.

[11] AB-705.Specification for nickel alloy (UNS N06625,N06219 and N08825)welded pipe[S] .In ASME Code,Section II,Part C.2010 Edition with 2011 Addenda.ASME,New York:1005-1007.

[12] 中国石化集团,洛阳石油化工工程公司.70BJ010-2011.铬钢复合钢板制压力容器制造及验收技术条件 [S] .

[13] ASME Code,SectionⅨ.Qualification standard for welding and brazing procedures,welders,brazers,and welding and brazing operators[S] .1989 Edition.ASME,New York.

[14] 国家能源局.NB/T 47014-2011.承压设备焊接工艺评定[S] .2011.