一起轴流压缩机振动间歇波动故障分析与处理

2013-10-15侯新军张建峰廖与禾

瞿 雷 侯新军 金 颖 张建峰 廖与禾

(西安陕鼓动力股份有限公司)

0 前言

大型旋转机械设备广泛应用于冶金、石化、电力及能源等领域,作为工厂关键的动设备,其是否安全、稳定、高效运行,将直接影响到企业的正常生产和经济效益。为降低机组维护、检修费用,提高机组利用率,各工厂的设备检修模式已由传统的定期检修、事后检修向基于机组运行状态的检修模式逐渐转变[1]。伴随着互联网技术、旋转机械设备故障诊断技术的日益发展与成熟,以远程监测设备为载体的远程在线监测技术凭借其实效性强、特征信息全面、响应速度快、故障定位效率高等优势[2],深受广大设备管理者青睐。

本文主要针对国内某化工企业硝酸装置中轴流压缩机出现的间歇性振动波动故障,利用远程监测平台对故障现象进行精密分析与诊断,定位故障源并提供排查、检修措施,有效地提高了设备检修效率,保证了该机组的安全、稳定运行。

1 机组概况

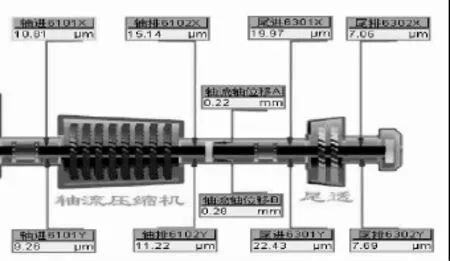

该轴流压缩机为西安陕鼓动力股份有限公司生产的全静叶可调式轴流压缩机 (型号为AV40-15),采用水平剖分的一体式结构,支承轴承直接安装在下机壳上。该轴流压缩机的主要特性参数如表1所示。整个硝酸装置的低速轴系部分由轴流压缩机、尾透、齿轮箱组成,各单机间均采用刚性联轴器连接,该机组的远程监测系统 (S8000)总貌图低速轴系部分如图1所示。

表1 轴流压缩机的主要特征参数

图1 硝酸装置远程监测系统的低速轴系部分

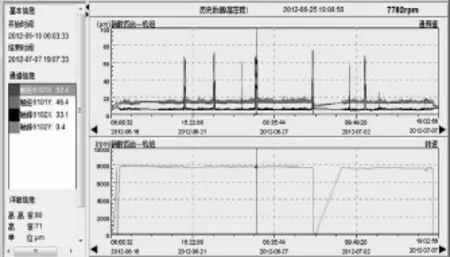

图2 轴流压缩机振动间歇波动趋势

2012年3月7日至6月13日,轴流压缩机处于连续运行状态,振动十分平稳。自2012年6月16日启机、平稳运行一段时间后,轴流压缩机开始出现间歇性振动波动现象 (见图2)。在工艺系统参数无明显变化的条件下,轴流进气侧的振动由14μm、15μm 突变至74μm、51μm (停机值80μm),轴流排气侧振动亦存在明显突变。轴流压缩机的振动间歇性波动已经严重影响到用户的机组安全运行及正常生产,陕鼓远程监测中心通过远程监测平台对此次故障进行精密分析、诊断,解决了该轴流压缩机的振动故障。

2 振动特征及原因分析

2.1 振动特征谱图分析

轴流压缩机自6月16日启动后至6月29日期间,先后发生过5次间歇性波动。在稳定工况下,对比轴流压缩机振动波动前、后的振动频谱和轴心轨迹等特征 (见图3~图5),可以看到有如下一些特点。

图3 波动前进气侧的频谱特征

(1)振动突变前,进气侧以工频 (X)为主,含少量二倍频 (2X)及0.34倍频 (0.34X),排气侧的主要激振频率与进气侧类似。振动突变后,进气侧振动以低频为主,0.34X处的能量尤其突出,工频、二倍频基本不变,排气侧振动与进气侧变化相似,但波动幅度较小。

图4 波动后进气侧的频谱特征

图5 波动前、后进气侧的轴心轨迹

(2)振动突变前,进气侧轴心轨迹的重复性一般,形状近似 “椭圆状”,但偏心率较大,伴随着轻微的轴颈涡动与动静摩擦征兆,初相点相对位置基本稳定;振动突变后,转子的轴颈在轴承中晃动,转子初相点的相对位置呈现不规则、剧烈变化状态。

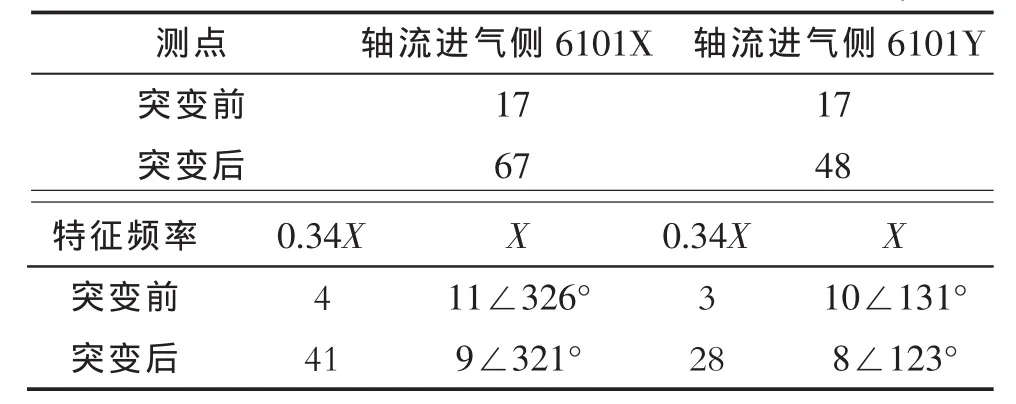

从轴流的激振频率特征变化分析 (见表2),波动前激振频率以工频为主,伴随着较小比例的分倍频,波动后激振频率主要集中在0.34X处,分倍频 (0.34X)处的能量比例高达60%,轴流压缩机的振动波动属于一起典型的低频振动故障。该转子的一阶临界转速约为2500 r/min(0.32X~41.6 Hz),说明轴流振动波动频率与转子一阶固有频率比较接近,易激发转子的共振模态,这属于典型的转子低频自激振动故障特征,符合此类振动特征的故障有气流激振或油膜涡动 (油膜振荡)两种可能[3-4]。

表2 突变前后的进气侧激振频率特征对比 (单位:μm)

2.2 现场实验分析

气流激振和油膜涡动都属于自激振动,两者引起的振动特征在很多方面是相似的。油膜涡动故障的突出特点是与转速及润滑参数有关,气流激振故障的突出特点是与机组所带负荷有关[4]。为确定轴流振动波动的性质,建议现场通过调节润滑油温或转速,观察其变化对轴流振动波动的影响。由于轴流振动突变后振动幅值较高且逼近停机值,现场担心润滑油温调节过程较慢无法对波动产生快速影响,最终采取了调节转速的实验方式。

在工艺系统基本稳定的条件下,轴流的出口压力为0.3 MPa,送风流量为60 372 Nm3/h,机组基本在设计工况区域运行。从轴流振动波动产生的过程分析,其振动上涨具备突发性,短时间内振动值增长约20~50μm不等。每次当轴流出现波动后,在保持负荷基本不变的条件下,现场将轴流转速从7875 r/min降低到7760 r/min,经过短暂时间后振动快速回落到原先的振动水平,轴流的振动波动被有效抑制。由此可见,转速变化对于转子的振动波动影响显著,说明油膜涡动是引起转子振动波动的主导因素[5]。从多次振动波动发生的时刻分析,轴流振动波动具有较强的随机性,说明存在不稳定的扰动力是诱发油膜涡动的主要原因之一。

3 故障排查

综合上述的分析,可以初步确诊轴流风机的振动波动主要是由油膜涡动引起的。引起油膜涡动的因素较多,大致可以归纳为轴承稳定性不足和过大的外界扰动力等两个方面。因此排查、治理故障的措施应从提高轴承稳定性、减小外界振动力等两方面着手[6-7]。重点应检查轴流压缩机支承轴承的安装情况,转子与定子部件的各级间隙,并确认是否存在明显碰磨现象。

通过检查发现,第14级部分静叶O形圈已老化,静叶出现松动,松动后的静叶与转子存在明显的摩擦现象,严重影响转子的稳定性。另外,进气侧轴承的顶间隙达到0.25 mm,已经达到技术要求的上限值,且比投运之初的值明显增大。由此说明,由于机组长时间运行,进气侧轴承已由椭圆瓦向圆瓦转变,使得轴承稳定性降低,发生油膜涡动乃至油膜振荡的可能性增加。

最后,通过更换部分松动的静叶O形圈消除了动静部件的碰磨现象,同时研磨了进气侧轴瓦的中分面以缩小顶隙,从而提高了进气侧轴瓦稳定性及抗扰动能力。在完成上述检修及整改工作后,机组重新组装,然后试车。在工作负荷下,轴流压缩机的振动值整体保持在较低水平,其中进气侧振动约为12μm,排气侧振动为17μm,四个测点的振动均十分平稳。图6所示为该机检修后连续运行约半个月的振动状况,由图可见,轴流压缩机未再出现剧烈的波动现象,振动波动现象完全消除。

图6 检修后的轴流压缩机振动状况

4 结束语

综合分析轴流振动波动的特点、检修结果和最后的试车情况可知,转子与部分静叶摩擦产生的扰动激振力是引起波动的直接原因,而进气侧轴承顶隙偏大导致轴承稳定性不足、抗扰动能力差,也是导致此次故障不可忽视的因素。

油膜涡动作为一种低频自激振动故障,其治理措施从减小扰动激振力与提高轴承稳定性两方面着手可以取得十分显著的效果,这对于提高机组检修效率、缩短机组停机时间、减少用户经济损失有着十分重要的意义。

[1] 陈禄.点检定修与状态检修模式的应用推广探讨 [J] .电力安全技术,2009,11(5):35-36.

[2] 杨涛,黄树红.网络化汽轮机组远程监测及故障诊断系统的研究 [J] .动力工程,2004,24(6):840-844.

[3] 屈梁生.机械故障的全息诊断原理 [M] .北京:科学出版社,2007:84-93.

[4] 杨建刚.旋转机械振动分析与工程应用 [M] .北京:中国电力出版社,2007:215-231.

[5] 施维新.汽轮发电机组振动及事故 [M] .第2版.北京:中国电力出版社,1999:220-221.

[6] 胡荣华.汽轮发电机组油膜涡动故障分析与处理 [J] .噪声振动控制,2007,10(5):90-93.

[7] 张新勇,段滋华,张牢牢.滑动轴承油膜涡动及油膜振荡研究 [J] .太原理工大学学报,2008,39(3):232-235.