高智能监控脉冲电镀电源的研发与应用

2013-10-15徐丽春

徐丽春

(遵义职业技术学院 机电控制工程系,遵义 563000)

0 引言

脉冲电镀是20世纪60年代发展起来的一种电镀技术,脉冲电镀所依据的电化学原理是利用电流脉冲的张弛增加镀槽阴极的活化极化和降低阴极的浓差极化,从而改善镀层的物理化学性能。主要特点是能改善镀层结构,使镀层平滑、细致,降低镀层孔隙率和内应力,同时提高镀层抗蚀性、韧性及耐磨性,从而获得成分稳定的合金镀层。在工业电镀生产中,脉冲电镀电源主要用于触点类小零件的恒流镀金工序,由于零件小,镀层质量要求高。工业现场常用的是数控双脉冲方波电镀电源,该双脉冲电源具有脉冲、电流等参数的设置、显示功能,但没有电流监控和脉冲监控功能。由于电镀现场环境恶劣,腐蚀性强,对于具有很多设置开关以及裸露的电路器件,这样的环境对仪器会产生极大的不利,使用过程中一旦仪器出现故障,无法保证电镀质量,同时会造成不小的损失(零件报废和镀金成本损失)。

为此本项目开发的高智能脉冲电镀电源主要针对如何解决环境对脉冲电源的腐蚀而造成质量隐患、脉冲电流的监测与控制、脉冲宽度的监测与控制、提高控制精度方面进行改善设计,以最大程度减少因环境因素或设备故障而造成的质量问题或成本损失。

1 原理与设计

1.1 脉冲电源的主要技术指标

由于继电器触点零件小,镀层质量要求高,现场使用的是数控双脉冲方波电镀电源,使用峰值电流最大为30A,常用占空比为0.1mS:0.5 mS、0.1 mS:0.8 mS、0.1 mS:0.9 mS三种方式。

1) 供电电源

输入电源电压AC220V±15%,50Hz,功耗≤500W。

2) 输出脉冲电流

电流:0~30A(峰值)。

电压:0~12V(峰值)。

3) 输出脉冲波形和占空比

输出波形:方波;

占空比:0.1mS:0.5 mS、0.1 mS:0.8 mS、0.1 mS:0.9 mS可选择。

4) 监控功能

具有电流监控和脉冲宽度监控功能。

1.2 原理设计

1) 整机原理设计

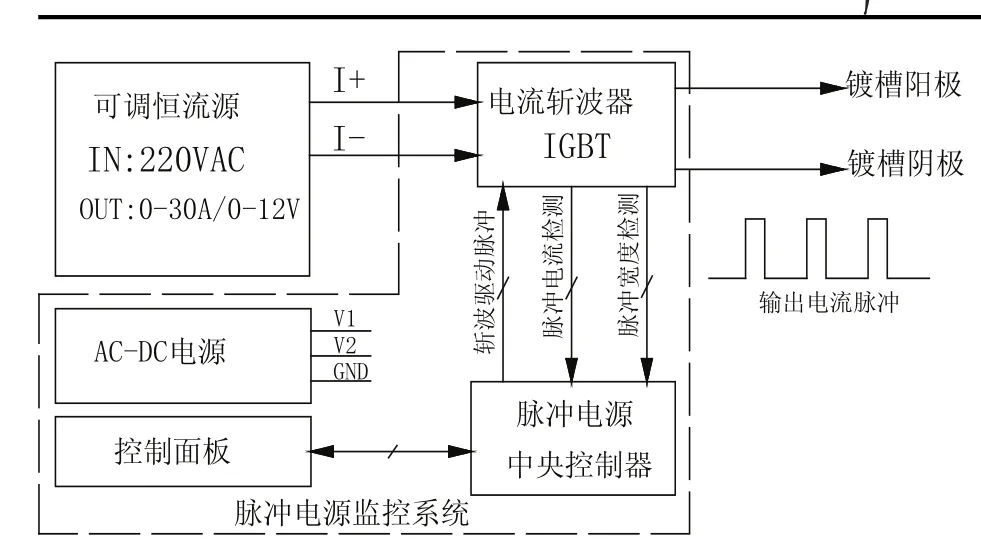

整个脉冲电源主要由可调恒流源和脉冲电源监控系统组成,其中脉冲电源监控系统包含电流斩波器、脉冲电源中央控制器和控制面板等,原理框图如图1所示。

第三,经济合理。对于规模较大的农村供水工程,一般能做到通过方案比较和技术经济分析,使得管道综合造价低,运行经济,使用寿命长,施工机具解决及安装容易,维护维修方便、工作量少、成本低。但对于规模较小的工程,这方面做得还不够。

图1 整机原理框图

可调恒流源:用于提供电镀电流,根据不同零件电镀工艺要求可进行不同电流的设定,最大输出直流电流为30A,开路电压最大12V。

电流斩波器:该斩波器采用大功率MOS管对恒流源输出的直流电流进行斩波,通过脉冲电源中央控制器发出的斩波驱动脉冲信号控制MOS管的通断,达到电流以脉冲方式输出的目的,改变控制器输出驱动脉冲信号的占空比即可实现不同需求的脉冲电流或占空比输出。

脉冲电源中央控制器:该中央控制器是脉冲电镀电源的核心控制系统,它由单片机MCU、斩波脉冲发生器、脉冲整形驱动电路、脉冲电流采样、脉冲宽度采样等部件组成一个完整的智能控制系统。控制系统根据控制面板的设定输出对应的斩波驱动脉冲,同时对输出的驱动脉冲和电流脉冲反馈信号进行实时监测处理,达到智能监控脉冲电镀的目的。

控制面板:控制面板主要设置有输出电流显示控制仪表、输出电流脉冲占空比选择开关、输出脉冲状态指示和输出脉冲电流状态指示。

2) 脉冲电镀电源的防腐蚀设计

可调恒流源的防腐蚀设计:电镀场所的环境极差,湿度大、空气含有的酸碱成分对仪器的腐蚀性强,为了保证仪器不被环境因数影响。在脉冲电镀电源设计时采用了独立的密封可调恒流电源,即包括电流调整旋钮都被密封在恒流源的铝合金腔体内,这样可调恒流源则可以完全避免环境因素所带来的不利影响。

脉冲电源监控系统的防腐蚀设计:在该监控系统中,电流斩波器和中央控制器均集成在一块印制电路板上,所有元器件采用直接焊接方式;所有印制板到控制面板或输出接口之间的连接导线均采用螺钉压接端子压线方式,避免使用接插件而带来受腐蚀后接触不良的隐患。

图3 脉冲电流检测原理图

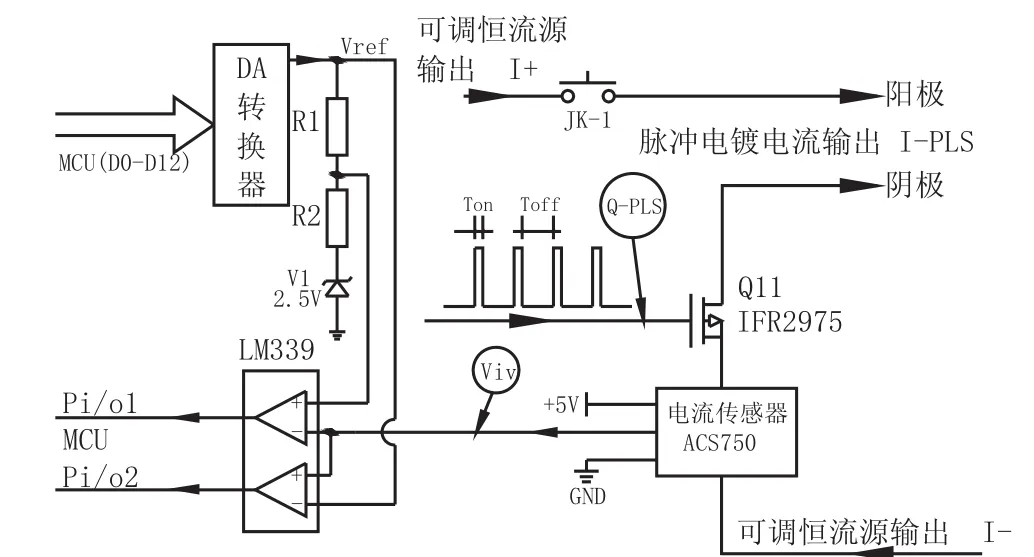

脉冲发生器输出的脉冲(PLS)通过ULN2004整形后(Q-PLS)驱动MOS管对恒流源设定的电流进行斩波,同时驱动脉冲通过整形后反馈给中央控制器MCU的Pi/o(如图2所示)。中央控制器通过采集Pi/o的低电平时间判断输出驱动脉冲宽度是否符合要求,当低电平脉宽大于0.1mS,中央控制器会对脉冲输出禁止(使能S=1),切断斩波器工作,使输出脉冲电镀电流为零。同时中央控制器还对电流传感器的输出进行采样,检测输出电流是否被切断。

4) 电流监控设计原理

脉冲峰值电流检测原理设计如图3所示。电流传感器ACS750输出的电流电压曲线如图4所示(1A=40m V),脉冲电源工作期间,监控系统在接受脉冲电流监控启动时,中央处理器根据当前输出脉冲峰值电流的检测电压值(Viv)自动设置DA转换器输出V ref。比较器LM 339以V ref作为电流上限基准,以(V ref-2.5)×R2/(R1+R2)+2.5作为下限基准,其中R2=9×R1, 则比较器的上下限为当前正常峰值电流Viv的±5%,计算公式如下:

N为当前峰值电流。

图4 电流传感器电压曲线图

基准电压VH:VH=Vref=(Viv-2.5)×1.05+2.5 (V)

基准电压VL:VL=(Vref-2.5)×0.9+2.5 (V)

在输出脉冲电流期间,中央处理器通过采集Pio1、Pio2的逻辑电平状态,若电流峰值在合理范围,则Pio1=0、 Pio2=0,若电流峰值小于设定的下限,则Pio1=1;若电流峰值大于设定的上限,则Pio2=1。在电流输出期间,监控系统同时对脉冲电流的宽度(Pio1=0和Pio2=0的时间)进行监测。在电流输出期间若电流脉冲宽度超差(>0.1mS)或出现Pio1=1或Pio2=1时,中央控制器会对脉冲输出禁止(图2:使能S=1),切断斩波器工作,使输出脉冲电镀电流为零。

5)脉冲电流有效值显示与监控原理设计

脉冲电流有效值显示采用电流取样电阻R和宇电智能仪表结合的显示与控制方式(如图5所示),宇电智能仪表不但具有电流有效值显示功能,还有上下限设定和报警功能。将报警输出触点连接于监控系统MCU的Pio3,检测有效值电流在设定上下极限范围时,仪表处于正常监测状态,输出Pio3的逻辑电平为1;当有效值电流超出设定范围,则仪表处于报警状态,输出到MCU的Pio3电平为0,这样控制系统根据Pio3状态判断当前脉冲电源输出的电流有效值是否在设定范围,当出现超差,中央控制器会对脉冲输出禁止(图2:使能S=1),切断斩波器工作,使输出脉冲电镀电流为零。

在出现任何异常状态时,即脉宽检测、脉冲电流检测或有效值电流检测出现异常后,中央控制器均会切断斩波器工作,使输出电流为零。为了确保不是因为斩波器元件故障导致的检测异常,则在切断斩波器工作期间,中央控制器继续对ACS750的电流检测信号进行处理,即设置LM 339比较器的基准V ref为2.5V+2m V,同时MCU检测Pio2的逻辑状态(如图3所示),用以判别输出电流是否为零(输出电流为零时,Viv=2.5V)。若输出电流不为零,则控制器启动强制保护措施,即断开可调恒流源(JK-1),彻底避免输出电流对电镀镀层质量的影响。

6) 高性能、低功耗的32位嵌入式微处理器系统设计

该脉冲电镀电源采用32位嵌入式微处理器系统,在传统的工业控制领域,多年来一直由基于X 86架构和8/16位架构的微处理器占据,基于X 86架构的微处理器具有较高的性能,但成本、功耗和体积不太令人满意,而基于8/16位架构的微处理器,具有成本、功耗和体积的优势,但性能较低,不能用于需求比较复杂的场合。

近几年来,随着以ARM为代表的32位嵌入式微处理器的逐渐推广使用,为工业控制应用开辟了一个新的发展方向,32位ARM架构的嵌入式微处理器具有高性能、低功耗、低成本、小体积的特点,适合于新一代工业控制系统的需求。该监控脉冲电镀电源的控制以单片机为核心。通过对输出电压、电流的检测,通过实时处理,经输出口发出相应的控制信号。协调、控制各个部分电路。当有任何故障状态出现时.单片机内定时器立即停止计数。所有PWM输出引脚全部呈高阻状态,产生中断信号.通知单片机有故障情况。

图5 脉冲电流有效值检测与监控原理图

2 结束语

本项目对如何解决电镀现场环境对脉冲电源的腐蚀而造成质量隐患、脉冲电流的监控、脉冲宽度的监控、提高微处理器的扫描速度四个方面进行专项技术研发,以最大程度减少因设备原因而造成的质量问题或成本损失。与传统的脉冲电镀电源相比,具有稳定、精度高、安全、高效之特点,其市场前景广阔。是一具有高附加值的电气新产品,社会经济效益和环境效益十分明显,由于技术的提高,设备的改进,工艺的优化,减少设备的维护成本和过程控制成本,提高产品的性能和质量,减少产品废品率,将会给企业带来强大的经济效益,该脉冲电镀电源通过耐环境设计后,大大提高了脉冲电源的可靠性;增加脉冲宽度监控和脉冲电流监控设计后,达到了脉冲电镀参数智能监控的目的,为保证电镀质量、降低电镀成本具有非常重要的意义。随着脉冲电镀理论研究的进一步成熟,新方法的诞生和更高电流密度电源的出现,脉冲电镀将能够解决更多直流电源不能解决的一些问题,有助于它在合金电镀领域取得更大的发展,这将是脉冲电镀发展的一个主要方向。

[1] 黄子勋,吴纯素.电镀理论[M].中国农业机械出版社,1982.

[2] 向国朴.脉冲电镀的原理与应用[M].天津科学技术出版社,1989.

[3] 张振荣,晋明武.等.MCS-51单片机原理及实用技术[M].人民邮电出版社,2000.